不同硫化体系对SBR/CM共混胶的性能研究

2019-12-12樊娜娜吴明生

樊娜娜 吴明生

摘 要:分别以硫磺(S)、硫磺(S)/过氧化二异丙苯(DCP)/助交联剂(TAIC)作为硫化体系,研究了不同共混比对SBR/CM共混胶的硫化特性、力学性能、耐热老化性能和动态力学性能的影响。结果表明:以硫磺/过氧化二异丙苯/助交联剂作为硫化体系下的共混胶,焦烧时间缩短,硫化速度快,交联程度高,弹性大,耐磨性能和耐热老化性能优异;随着CM用量的增加直到10份,SBR/CM共混胶的交联程度稍微下降,定伸应力、硬度、拉伸永久变形逐渐增大,回弹值、tanδ峰值逐渐减小,DIN磨耗值变化不大,耐热老化性能好。

关 键 词:SBR;CM;共混;硫化体系

中图分类号:TQ 333.1,TQ333.92 文献标识码: A 文章编号: 1671-0460(2019)03-0530-04

Abstract: Sulfur (S), sulfur (S) / dicumyl peroxide (DCP) / co-crosslinking agent (TAIC) were used as vulcanization systems to study the effect of different blending ratios on vulcanization properties, mechanical properties, heat aging resistance and dynamic mechanical properties of SBR/CM blends. The results showed that, when the sulfur/ dicumyl peroxide /co-crosslinking agent was used as the vulcanization system, prepared SBR/CM blends had many advantages, such as short scorch time, fast vulcanization rate, high crosslinking degree, large elasticity,excellent wear resistance and heat aging resistance performance; with the increase of CM dosage up to 10 parts, the crosslinking degree of SBR/CM blended rubber decreased slightly, the tensile stress, hardness and tensile permanent deformation gradually increased, and the rebound value and tan δ peak gradually decreased, DIN abrasion values changed little, the heat aging resistance performance increased.

Key words: SBR ; CM; Blending; Vulcanization system

眾所周知,氯化聚乙烯橡胶(CM)是由高密度聚乙烯与氯气进行取代所形成的高分子材料,其结构相当于在聚乙烯的分子链上接入极性的氯原子,破坏聚乙烯分子链的规整性,可视作乙烯、氯乙烯、1,2-二氯乙烯的三元共聚物[1-4]。CM具有优良的耐臭氧、热空气老化以及耐油性能[5,6];分子链中含有极性卤素,阻燃性能好,而且不含苯、重金属等有毒物质,是环境友好型橡胶[7]。

丁苯橡胶(SBR)的用量在合成橡胶中占到40%~50%,其中约70%的丁苯橡胶用于轮胎行业[8];由于合成橡胶的主要原料二烯烃日趋紧缺,导致合成橡胶的价格上涨,因此用CM部分代替SBR应用于轮胎胎面胶有着非常重要的意义,而且乙烯的来源非常广泛,聚乙烯氯化得到的橡胶型氯化聚乙烯价格低廉,可大幅度降低成本,利于工业化生产。因此本工作考察了不同硫化体系下随着CM用量的增加,应用于轮胎胎面胶配方中,对其性能的影响。

1 实验部分

1.1 原料

丁苯橡胶SBR1502,齐鲁石化公司产品;氯化聚乙烯橡胶(CM),山东日科化学股份有限公司产品,含氯量为35%;过氧化二异丙苯(DCP),南京化学试剂股份有限公司产品;助交联剂TAIC,江苏华星新材料科技股份有限公司产品;其他加工助剂炭黑N234、ZnO、防老剂RD、 防老剂4020、物理防老剂石蜡、增塑剂环烷油、防焦剂CTP、 促进剂NS、DM、S均为市售工业产品。基本配方(质量份),见表1。

1.2 主要设备及仪器

双辊筒开炼机,SK-160B,上海科创橡塑机械设备有限公司;无转子硫化仪,GT-M2000-A,台湾高铁科技股份有限公司;平板硫化机,HS-100T-RTMO,深圳佳鑫电子设备科技有限公司;平板硫化机,XLB型,青岛第三橡胶机械厂;测厚仪,HD-10型,上海化工机械四厂;邵氏硬度计,LX-A型,上海六中量仪厂;电子拉力实验机,AT-700M,台湾高铁科技股份有限公司;老化实验箱,401A,上海实验仪器总厂;橡胶回弹测试仪,GT-7042-RE,台湾高铁科技股份有限公司;DIN磨耗测试仪,GT-7012-D型,台湾高铁检测仪器有限公司;动态热机械分析,DMA242,德国NETZSCH公司。

1.3 试样制备

首先将块状的丁苯橡胶薄通三次至片状,将开炼机的辊筒温度升到70 ℃左右,将氯化聚乙烯胶料在开炼机上薄通塑炼,直至成为白色半透明片状;再将辊距调整到合适位置,加入SBR和CM混合均匀,,包辊后依次加入ZnO、SA、RD、4020和石蜡,混炼2 min后加入N234、环烷油,最后再加入硫化体系,打三角包5次,左右割刀5次,然后下片。混炼胶停放过24 h后,硫化条件为160 ℃×(Tc90+2 min)。

1.4 性能测试

无转子硫化仪测试混炼胶160 ℃下的硫化特性;电子拉力试验机分别按照GB/T528-2009和GB/T529-2008测试硫化胶的拉伸强度和撕裂强度;邵氏硬度计按照GB/T531-2008测试硫化胶的邵尔A硬度;DIN磨耗测试仪按照GB/T9867-2008测试硫化胶的DIN磨耗值;橡胶回弹测试仪按照GB/T1681-2009测试硫化胶的冲击回弹值;热氧老化按照GB/T3512-2014测试硫化胶的老化性能,测试条件为100 ℃×48 h;动态热机械(DMA)分析:频率为10 Hz,升温速率为3 ℃/min,温度范围为-80~100 ℃,最大振动负荷为2 N,双悬臂梁形变模式。

2 结果与讨论

2.1 硫化特性分析

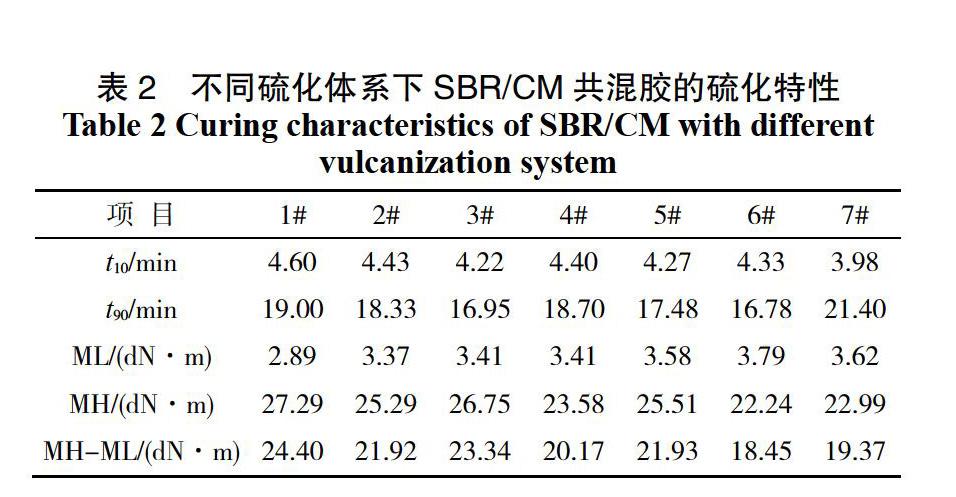

表2表示不同硫化体系下SBR/CM共混胶的硫化特性。从表2中可以看出,随着CM用量的增加,以S作为硫化体系的2#、4#、6#和以S/DCP/TAIC并用作为硫化体系的3#、5#、7#,與1#相比,混炼胶的焦烧时间(t10)都有所缩短,对比发现,S硫化体系的t10下降较为缓慢,而S/DCP/TAIC并用硫化体系的t10下降较为明显;混炼胶的工艺正硫化时间(t90)明显缩短,硫化速度加快,使用S/DCP/TAIC并用硫化体系,硫化速度较快一些;MH-ML为最大转矩与最小转矩的差值,在一定程度上可以表征硫化胶的交联程度,加入CM的量越大,其MH-ML越小,原因可能是因为CM为饱和橡胶,氯原子与仲碳键合不具备高的反应活性,所以随着CM配比用量的增加,交联程度MH-ML逐渐减小,从2#与3#、4#与5#、6#与7#对比中可以看出,S/DCP/TAIC并用硫化体系(3#、5#、7#)要比S硫化体系(2#、4#、6#)交联程度大一些。

2.2 力学性能分析

表3为SBR/CM共混胶在不同硫化体系下的力学性能测试结果。从表3中可以看出,CM替代SBR应用于轮胎胎面胶,其拉伸强度和撕裂强度性能差异不大,而100%定伸应力及硬度呈现出逐渐增大的趋势,这是由于CM主链上有氯原子,属于极性基团,分子间的作用力大,随着CM用量的增加,,从而100%定伸应力、硬度均增大。

数据表明其回弹值呈现出逐渐减小的趋势,是由于丁苯橡胶主链上有不饱和双键,分子链柔顺性好,弹性比较大,而CM中存在残留结晶度,胶料的刚性比较大,所以随着CM用量的增加回弹值逐渐减小,其中S/DCP/TAIC作为硫化体系(3#、5#、7#)的回弹值要高一些,这是因为CM是饱和极性橡胶,分子链上无双键,只以S作为硫化剂,其形成的交联网络结构可能不完善,弹性差。本实验采用的S/DCP/TAIC并用硫化体系,其硫化形成的交联网络结构较为完整,弹性好。拉伸永久变形呈现出逐渐增大的趋势,永久变形的原动力在于橡胶本身强烈的弹性复原倾向,由于丁苯橡胶分子链上有双键,柔顺性好,但随着CM用量的增加,使得柔顺性下降,胶料复原的倾向减小,即拉伸永久变形越来越大。

2.3 磨耗性能分析

从图1中可以看出,加入5-10份的CM,硫化胶的DIN磨耗体积变化不大,CM添加至10份时,耐磨性能优异,说明CM是可以部分替代SBR应用于胎面胶。但当CM加入20份时,DIN磨耗体积变化明显,硫化胶的磨耗体积增大,尤其是使用S硫化体系的硫化胶,耐磨性较低。从整体上来看,可以得出使用S/DCP/TAIC并用硫化体系相比S硫化体系,其硫化胶的耐磨性能优异。

2.4 耐老化性能分析

图2为不同硫化体系SBR/CM共混胶的耐热老化性能。从图中可以看出,随着CM用量的增加,硫化胶的硬度变化逐渐增大,对于其拉断伸长率变化率来说,本应均是负值,为了更加直观展现出来,取其绝对值,拉断伸长率变化率随着CM的增加而减小。这是由于CM是极性饱和橡胶,含有氯原子,耐热性能优异,并且使用S硫化体系硫化胶的拉断伸长率变化率比S/DCP/TAIC并用硫化体系要大一些。拉伸变形的过程本质上就是一个“消耗”高分子柔性的过程,使用S硫化体系的胶料交联不完善,内部存在缺陷,而使用S/DCP/TAIC并用硫化体系,交联程度大,交联网络结构较为完善,交联点附近的主链单键内旋转受阻,从而使分子链柔性降低,其拉断伸长率变化率小。

2.5 DMA数据分析

图3为不同硫化共混比SBR/CM硫化胶的tanδ随温度的变化曲线。从图3中可以看出,CM的加入对硫化胶的损耗因子是有一定的影响,随着加入CM用量的增加,tanδ峰值逐渐变小。

一种理想的轮胎胎面胶应该在0 ℃左右有高的tanδ,而在60 ℃左右有低的tanδ。将0 ℃附近及60 ℃附近的图像进行放大得到图2(b)和(c)。

从图(b)中可以看出,100/0的0 ℃ tanδ最高,抗湿滑性最好,但随着CM用δ量的增加,直至20份时,其tanδ稍微降低了一些;从图(c)中可以看出,随着CM用量的增加,其60 ℃下的tanδ逐渐增大。而且两种体系下的共混比SBR/CM硫化胶的tanδ相差不大。

3 结 论

(1)随着CM用量的增加直到10份,SBR/CM共混胶的交联程度稍微下降,定伸应力、硬度、拉伸永久变形逐渐增大,回弹值、tanδ峰值逐渐减小,DIN磨耗值变化不大,耐热老化性能好。

(2)当CM增加到20份时,应用于轮胎胎面胶配方中,力学性能下降较为明显,尤其是使用S硫化体系下的共混胶。

(3)使用S/DCP/TAIC并用硫化体系下的共混胶与使用S硫化体系相比,焦烧时间短,硫化速度快,交联程度高,弹性大,耐磨性能和耐热老化性能优异。

参考文献:

[1]杨丹, 贾德民. 氯化聚乙烯的研究与应用[J]. 合成树脂及塑料, 2005, 22(3):80-83.

[2]李玉芳. 氯化聚乙烯的生产应用及市场分析[J]. 化工科技市场, 2006, 29(1):42-46.

[3]易红玲, 郝梦轩, 刘毓真. 橡胶型氯化聚乙烯结构研究[J]. 橡胶工业, 2004, 51(12):713-717. [4] 李玉芳, 李明, 伍小明. 氯化聚乙烯橡胶的生产及应用研究进展[J]. 橡胶参考资料, 2017(3):17-20.

[4]Maity M, Das C. Speciality polymer blends of polyurethane elastomers and chlorinated polyethylene rubber (peroxide cure)[J]. Polymer International, 2015, 49(7):757-762.

[5]Coran A Y, Patel R. Rubber-Thermoplastic Compositions. Part VII. Chlorinated Polyethylene Rubber-Nylon Compositions[J]. Rubber Chemistry & Technology, 1983:210-225.

[6]张利仁, 王健, 任建平,等. 氯化聚乙烯的现状及其专用树脂开发[J]. 化工科技市场, 2010, 33(3):15-19.

[7]杨清芝. 实用橡胶工艺学[M].北京: 化学工业出版社, 2005.