高盐高有机物废水治理工艺改进

2019-12-12徐庆华

徐 晓,徐庆华,李 喆

(烟台恒邦化工助剂有限公司,山东 烟台 264100)

烟台恒邦化工助剂有限公司是一家大型选矿药剂生产企业,在硫氨酯、异辛酯的生产过程中会排放含高盐高CODcr的废水萃取废水(废水A)、低盐高CODcr的酯化废水(废水B)和高盐CODcr较高的还原废水(废水C),废水中主要含有巯基乙酸、异辛醇、异辛酯、氯乙酸等物质,具有pH值低,高盐、高CODcr、废水可生化性差、毒性较大,处理较难等特点。

公司现有污水处理站一座,污水处理站处理规模为55724.9m3/a,针对上述三种废水进行处理,采用“隔油+中和+气浮+MVR蒸发浓缩+芬顿+UASB+A/O+MBR膜”处理工艺,目前污水站运行不理想,废水不能达标排放。

据现场废水取样检测并进行小试试验情况,采用将三种废水分别经过预处理后再进行生化处理的处理工艺。

1 污水来源及水质

1.1 高盐废水A

主要来源:异辛酯一次,二次,三次萃取尾液;巯基乙酸萃取尾液;罐底沉降水;罐区水浴吸收废水;洗气塔喷淋水和99%巯基乙酸钠抽滤盐。废水中含有大量的NaCl及萃取过程中进入污水的原料和产物。

1.2 酯化废水B

主要来源:异辛酯三次酯化液水洗废水,醇水分层废水,地面清洗废水和初期雨水。废水的主要成分是水洗过程中进入污水的原料和产物。

1.3 异辛酯还原工艺水废水C

主要来源:异辛酯还原粗酯水洗废水,主要成分是锌盐。

1.4 生活污水

主要来源:厂区生活过程中产生的污水,主要成分是有机物、氨氮等。

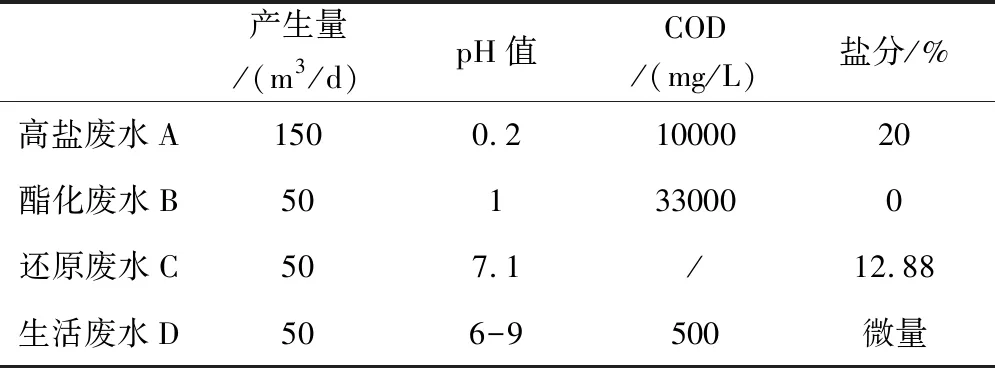

以上四类污水的水量及水质情况列于表1。

表1 污水的水量和水质情况

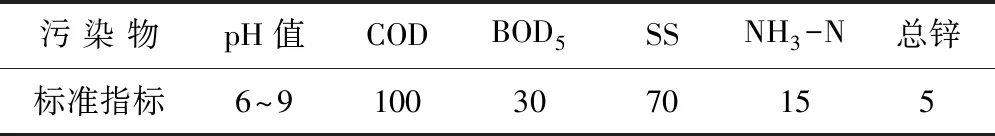

1.5 废水处理的排放水要求

废水经处理后满足《山东省半岛流域水污染物综合排放标准》具体指标如下:

表2 废水排放指标 mg/L

2 原系统存在的问题

2.1 工艺设计的不合理

2.1.1酸碱用量大,物料浪费严重

数据显示,废水A中含有极高的酸度和盐度,有机物,其盐含量达20%,pH值达0.2,COD达10000mg/L。原设计采用先蒸馏脱盐,再进行芬顿氧化的工艺。即将强酸性的废水A先从pH值0.2加碱中和至pH值7,蒸馏脱盐后加酸,将pH值再调回到3左右,再进行芬顿反应。这样的工艺流程会消耗大量酸碱,使盐量增加中,致使处理成本提高。

2.1.2 无脱硫工序,厌氧反应效果差

原因:设备未保温,含硫废水未做脱硫处理。

温度的波动会影响厌氧反应器的正常进行,温度每下降1℃,厌氧菌活性会下降约10%。但原设计无采取任何保温措施,肯定会影响厌氧反应的运行效果,特别是冬天,厌氧效率会下降很大。

其次,废水中的主要污染物是含硫有机物,而硫化物对厌氧菌有抑制作用,影响厌氧效果,但原设计中,并没有采取专门的脱硫措施。

2.1.3 MBR膜严重损坏

MBR工艺的设计中没有专门的定时反冲功能,膜污染现象严重,原来的膜严重损坏,已无分离效果。

2.1.4 芬顿反应效果不理想

经芬顿反应处理后污水的COD仍有1.5万mg/L左右,致使后续的生物反应负荷重,处理效果差。并且芬顿反应结束后中和、絮凝沉淀过程存在跑泥现象,说明沉淀过程的药剂配方存在问题。

2.2 设备存在的问题

2.2.1 隔效果差

隔油池太小,水流速度快,无足够时间使油滴上浮形成油层,分离效果差。

2.2.2 设备腐蚀严重

所有设备,包括隔油池,中和池,气浮机等钢结构设备均未采取有效的防腐措施,因此设备腐蚀严重,几乎都不能再用。

2.2.3 构筑物防腐损坏严重

水泥池的防腐所用材料和制造工艺也存在严重问题,不少池子已出现防腐层脱落现象。

2.2.4 无密封防臭设计

整套系统无密封防臭设计,污水处理站挥发性药剂气味大,工作环境恶劣,影响环境。

3 对MVR进行改造修复的基础上重点要解决的关键技术

3.1 对进入MVR的废水进行预处理

新增微电解预处理工艺,利用微电解的电化学过程,使废水的可生化性提高,同时降低废水的COD。

3.2 强化对高浓度废水B的处理

原设计对高浓废水B采用了芬顿氧化处理,为了提高对高浓废水B的处理效果,在改进的工艺汇总,采用微电解+芬顿的强化处理工艺,即废水在用微电解法处理后直接加入双氧水,进行芬顿氧化反应,以进一步降低废水的COD,提高废水的可生化性。通过此工艺,COD的去除率可以到80%左右。废水B的化学需氧量可从3.5万降至2万左右。

3.3 改善厌氧反应处理效果

对现有的厌氧池进行保温,以提高厌氧效果。并实施厌氧好氧循环回流,以去除废水中的有机硫,减少硫化物对生物过程的抑制作用。

3.4 提高好氧反应处理效果

原设计采用MBR技术,虽然对提高出水水质有好处,但是分离膜易污染和损坏,管理维护十分麻烦,且使用寿命短。改造后使用自主技术好氧高效微生物组合菌群。其特点是管理维护简便,运行过程稳定,活性高,分解污染物的能力强、耐受性和抗毒性强,基本上不产生污泥(污泥减量90%以上),高效微生物菌群一次投入永久有效,并且具有优良的脱氮功能,可以使出水中的氨氮和总氮含量均达到污水排放1A级标准,出水水质优良。

3.5 增加UV催化氧化装置

作为保障措施,拟在好氧生物处理后,安装紫外光催化氧化装置,一旦出水不能达到排放指标,即进入该装置进行深入处理使达到排放标准。

3.6 重建隔油池

加大隔油池表面积,提高分油效果。

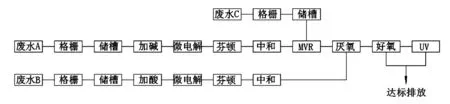

4 工艺流程改进

图1 工艺流程示意图

A,B,C三股废水先通过管道,经格栅去除固体垃圾后,分别置于相应的收集罐中,再按下述步骤分别处理。

由于废水A有很强的酸性和盐度,且有机物含量极高,因此,水分要脱盐,而且为提高废酸的利用率,先让溶液经过微电解处理,再进入芬顿反应池进一步氧化。反应结束后,将该股废水用碱中和,然后与有机物含量极低的高盐废水C混合,送入MVR装置中回收废盐。所得的MVR蒸出液与经微电解+芬顿处理过的废水B混合,一起进行厌氧-好氧生物处理,达标后排放。其中好氧生物处理过程采用自主开发的好氧高效菌技术,使污水生物处理过程可靠、稳定、简便,出水水质优良。为防止在运行过程中,由于进水浓度的变化和操作不当造成出水水质无法达标的现象,在排放口前安装一台紫外深度氧化的设备,以保证排放水水质。

4.1 新设计工艺的优点

(1)根据不同废水的特点,分类进行处理,使流程更合理,废水资源得到充分的利用,处理效果提高。

(2)增加了微电解工艺,使废水A中的酸得到充分利用,废水中的盐份有利于微电解过程,使处理效果更好。

(3)增加厌氧-好氧回流,使污水中的硫通过生物过程去除,减少了硫对生物过程的抑制作用。提高厌氧过程的效率。

(4)采用好氧微生物代替传统的活性污泥,使生物菌的稳定性,抗冲击性和对有机污染物的去除能力大幅提高,

(5)增加了紫外氧化工艺,进一步保障出水水质全面达标。

5 铁碳微电解的基本原理

当将铁屑和碳颗粒浸没在酸性废水中时,由于铁和碳之间的电极电位差,废水中会形成无数个微原电池。其中电位低的铁成为阳极,电位高的碳成为阴极,在酸性充氧条件下发生电化学反应,其反应过程如下:

阳极(Fe):Fe-2e→Fe2+,阴极(C):2H++2e→2[H]→H2

在反应中,铁碳形成的原电池会产生出初生态的Fe2+和原子H,它们具有高化学活性,能改变废水中许多有机物的结构和特性,使有机物发生断链、开环等作用。使有机物分解,COD下降,废水的可生化性提高。

此外,在曝气条件下,在铁碳微电解池中还会发生下面的反应:

O2+4H++4e→2H2O,O2+2H2O+4e→4OH-,2Fe2++O2+4H+→2H2O+Fe3+

反应中生成的OH-是出水pH值升高的原因,而由Fe2+氧化生成的Fe3+逐渐水解生成聚合度大的Fe(OH)3胶体絮凝剂,可以有效地吸附、凝聚水中的污染物,从而增强对废水的净化效果。

大量应用实践表明,铁碳微电解用于高浓,难降解有机污水作用显著,废水中COD的去除率一般在35%~60%左右,色度去除率达95%以上。该技术已在化工污水的处理中广泛应用[1-2]。

6 结论

针对原有工艺运行不理想,废水不能达标排放的问题,通过分析原有工艺和设备存在的问题,提出了在原有工艺基础上进行工艺改造和设备、管道更新等关键性技术问题,并制定了的相应的工艺流程,分析了关键技术的基本原理,以确保污水处理水质达到标准排放要求。