高压水射流技术在整体叶盘高效加工中的应用

2019-12-12杨维学

杨维学

(上海特一丝路车辆装备有限公司技术部,上海201613)

0 引言

近年来随着绿色制造概念的推行,高压水射流技术的运用越来越广泛。水射流加工是利用添加磨料的高压细射流束通过磨蚀的方式来切割目标材料的加工方法[1],按工作介质分为纯水射流和磨料水射流2种[2]。磨料水射流是在高压水射流中加入一定数量、一定质量和硬度的磨料颗粒。工业上常用的磨料水射流切割技术包括磨料注射切割(前混合磨料切割)和磨料悬浮切割(后混合式磨料切割)。这两者的本质区别在于磨料加入水中的方式不同[3]。前混合式的磨料能和水充分混合,射流射出时的能量较后混合式的大,但对管路的磨损也大。因此,工业上应用效果比较好的是后混合切割技术。目前国外学者已经对磨料水射流技术进行了大量实验和应用研究[4],主要集中在硬岩、碳纤维复合材料、难加工和硬脆金属复合材料的切割、表面强化和光学抛光。国内的磨料水射流研究和应用集中于清洗除锈、抛光、韧性材料加工、复合材料加工、脆性材料加工、脆性材料加工及半导体材料加工等领域。

叶片是航空发动机的关键零件,种类多、数量大、型面复杂、几何精度要求高[5]。目前国外先进大推力发动机的风扇、压气机和涡轮都大量采用了整体叶盘[6],例如F119-PW-100、F100-PW-229A、F414-GE-400、EJ200 等军用高性能发动机,以及P.A.T 验证核心机、基准发动机等民用发动机。整体叶盘是把发动机转子的叶片和轮盘设计成1 个整体[7],采用整体毛坯去余量加工或焊接的方法制造而成。避免了叶片榫槽结构带来的气流损失,减少了结构重量和零件的数量[8]。与整体叶盘的诸多优点相比,其制造工艺技术面临着非常严峻的挑战[9]。叶片型面复杂,为空间自由曲面,且其材料为钛合金或高温合金等高性能金属材料和钛基、钛铝化合物等先进复合材料,可加工性差。国外整体叶盘制造采用的主要工艺有:精锻毛坯+精密数控加工;焊接毛坯+精密数控加工;高温合金整体精铸毛坯+热等静压处理等。运用水射流加工叶盘也一直是研究的方向。TI El-Wardany 等[10]提供了1 种磨料水射流加工叶片保持槽的方法。S Berlanger 等[11]提出了用磨料水射流切割单件叶盘的方法。F. Klocke 等[12]对整体叶盘加工的7 种工艺链进行了技术和经济性评价研究,水射流加工显示出较好的经济性。

本文以钛合金整体叶盘近成形加工为研究对象,分析高压磨料水射流切割加工技术的原理和整体叶盘的近成形加工工艺。在此基础上,运用高压磨料水射流设备进行整体叶盘高效去余量加工应用。从加工质量和效率方面与传统数控铣削加工进行比较。

1 磨料水射流加工原理

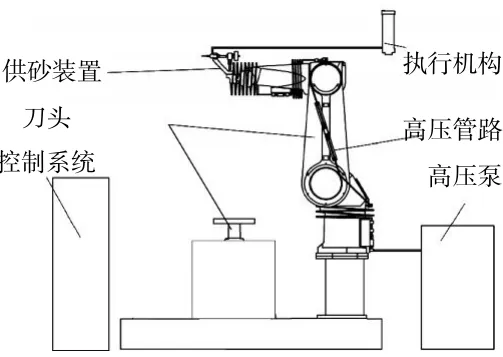

磨料水射流的工作原理是将软化水增压至300~400 MPa,再通过直径为0.1~0.3 mm 的喷嘴形成速度可达1000 m/s、具有极大动能的水线,对工件进行切割[13]。水线从宝石喷嘴喷出后增加磨料(常用60~100 目的石榴砂),高压水与磨料混合后以磨料对工件的冲击和切削作用为主,磨料颗粒对工件产生高频冲蚀,从而提高了高压水射流的加工能力和工作效率。磨料水射流切割原理如图1 所示。影响磨料水射流加工能力的因素有水流压力、磨料颗粒大小和供给量、喷嘴直径组合、切割进给速度以及喷嘴与工件之间的距离等。

图1 水射流切割原理

磨料水射流加工最终通过水切割设备实现,其切割设备由高压泵、高压管路、执行机构、磨料供给装置、刀头(砂水混合器)及控制系统等组成。整体叶盘加工用磨料水射流切割设备如图2 所示。工业纯水经过供水系统软化和过滤后供入高压泵,由高压泵将纯水增至高压并通过高压管路输送至刀头,刀头内的喷嘴将水压势能转变为水束动能,同时抽吸磨料供给装置提供的磨料经混合管聚集形成磨料水射流。执行机构带动刀头相对于工件运动,实现切割路径。所有的路径轨迹和过程参数都通过数控系统统一控制。针对整体叶盘类零件,执行机构采用机械手+带分度的旋转工作台的方式,可实现多个自由度的空间轨迹。通过旋转工作台的分度控制,使切割头在1 个加工区域,走相同的轨迹就可以实现多个叶槽的加工,提高加工的效率和稳定性。

图2 水射流切割设备

2 整体叶盘加工工艺分析

2.1 加工区域规划

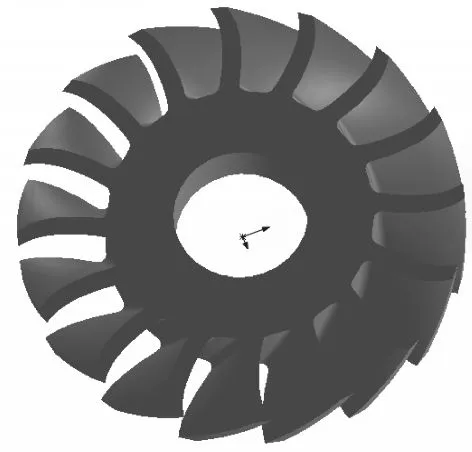

整体叶盘有开式和闭合式。以某开式整体叶盘的粗加工为研究对象,叶盘直径为500 mm,毛坯厚度为80 mm,材质为钛合金。开式整体叶盘具有叶片薄、叶展长、扭曲大、受力易变形、叶片间通道深而窄及开敞性差的特点[14],如图3 所示。

开式整体叶盘的加工分为近成形粗加工(去余量加工)、2 次粗加工、精加工及抛光等主要工艺过程。近成形加工属于粗加工,应该为后续加工需要留有余量。应根据通道的几何特征分析,对复杂通道空间进行合理的计算和规划来确定加工区域[15]。

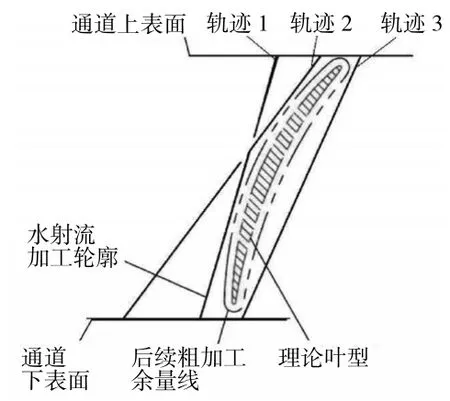

将同一通道内的2 个叶片曲面和轮毂曲面偏置并延伸相交后,把叶尖子午线回转后得到4 个回转面与毛坯轴向的上、下平面充分相交截取,得到叶盆和叶背的临界曲面,以及通道加工底面和通道上、下表面。这5 个面共同围成的1 个封闭区域就是规划的通道加工区域,也是整个叶盘铣削毛坯去除大量材料的通道区域,如图4 所示。

图3 某整体叶盘3 维结构

图4 加工区域

由于水射流实现的是贯穿式加工,所以需要对切割通道区域进行重新处理,规避过切。对于厚度较大的零件,为了更好地趋近叶片的截面轮廓线,可采用多个轨迹逼近。磨料水射流去余量加工整体叶盘的轨迹截面如图5 所示。

图5 叶片加工截面

2.2 离线编程

由于磨料水射流切割是1 种流态磨削,随着对材料切割深度的增加,切割效力减弱,出现偏转和分离。表现为沿切割面弯曲[16],称为“扫尾”现象。为减小“扫尾”现象对工件尺寸的影响,在编程时,需要根据试切的结果对走刀路径和切割角度进行偏∑补偿。

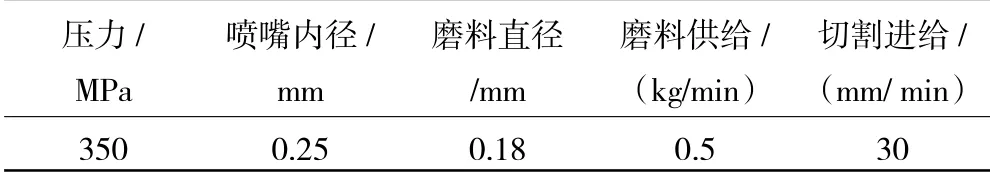

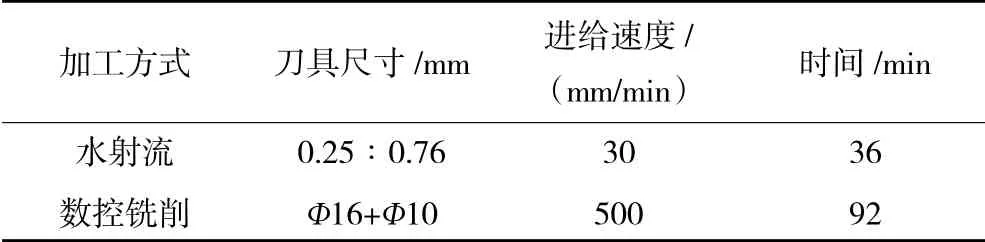

根据切割厚度和材料设置水射流的切割参数,具体见表1。

表1 去余量时间对比

按照规划好的加工区域和工艺参数,运用Robot Master 软件进行执行机构轨迹的编程,最后生成控制系统可识别的程序语言如下:

PRODUCT=Blisk //产品名称

TOOL=180.1,0.5,23.4,0.0,0.0,60.0//工具偏∑

TOTALELEMENTS=1 //单个切削

FRAME=87.0,86.1,96.9,0.0,0.0,210.0//坐标系

OFFSET=0,0,0,0,0,0 //坐标偏∑

BEGIN= Blisk_1 //开始

CUTTYPE=10 //切割类型

WORKPLACE=0,0,0,0,0,0//工件位置坐标

MOVEJ=0.0,0.0,90.0,0.0,0.0,0.0/50,25//轨迹

MOVEL=8.2,8.4,8.1,4.1,3.7,16.1/30,80//轨迹

DELAYON=0 //供水打开,磨料打开,打孔延迟

…

MOVEL=61.9,16.6,32.3,19.5,20.3,22.9/30,80//轨迹

DELAYOFF=0//供水关闭,磨料关闭

MOVEJ=52.5,56.8,73.8,25.9,88.6,37.1/50,250//轨迹

END=YEPIANRM_1 //结束

3 加工过程与验证

将轨迹程序导入磨料水射流加工设备的控制系统,按照规划的工艺路线,进行叶盘的去余量粗加工。粗加工后的叶盘如图6 所示。加工表面在出水端出现了轻微扫尾现象。

水射流粗加工后的表面粗糙度和尺寸公差与数控铣削加工的对比见表2。

图6 水射流加工后的整体叶盘

表2 粗糙度和尺寸误差对比

以加工单个叶槽加工区域的时间与传统数控铣削加工的进行对比,见表3。

表3 加工时间对比

从表2、3 中可见,在整体叶盘的去余量粗加工后,水射流加工的表面粗糙度和尺寸误差精度较数控铣削加工的差,但在去余量加工阶段可以被接受。从经济效益上看,水射流加工的效率比数控铣削提高了1 倍以上,效果明显。

4 结束语

本文阐述了高压磨料水射流技术和高压磨料水射流切割设备的原理,分析了整体叶盘的结构特点、加工难点和常用加工方法的优缺点。

将高压磨料水射流技术应用于整体叶盘的去余量粗加工中,并以某开式整体叶盘为对象,进行工艺设计和试件加工。验证了此方法的可行性。对磨料水射流加工开式整体叶盘的效率和数控铣削进行了对比,证明了高压磨料水射流切割的高效性。但高压水射流加工也有自身的弱点,不适用于叶片扭曲程度大不能进行穿透加工的叶盘。对于厚度薄、叶槽区域窄小、可去除余量小的叶盘,水射流加工不能发挥其优势。同时,如何修正加工过程中存在的“扫尾”现象对切割尺寸和表面质量的影响需要进一步进行深入研究。