兼顾多状态的核心机驱动风扇级与高压压气机设计

2019-12-12李晓庆

李晓庆

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

变循环发动机结合一些特征部件和机构的几何调节,实现发动机在不同飞行状态下工作模式的转换,以及热力循环参数的调整,使发动机在整个飞行包线范围内都具有最佳热力循环,获取最佳性能[1-3]。国内外对其开展了大量研究工作[4-8]。在众多的变循环发动机方案中,美国GE 公司提出的带有核心机驱动风扇级(Core Driven Fan Stage,CDFS)的双涵道变循环发动机体现出巨大的潜力[9-10],被认为是实现多飞行状态下良好性能变循环发动机的首选方案[11-13]。国内对变循环发动机的研究起步较晚,在变循环核心压缩部件的研究方面,针对CDFS 单独部件的研究较多,针对CDFS 与高压压气机匹配设计方面的研究相对较少[14-15]。

为了开展变循环发动机关键技术的研究,通常在常规发动机的基础上,增加部分变循环特征部件,搭建变循环发动机技术验证平台[16]。

本文的CDFS 就是通过某现有高压压气机的第1级设计修改得到的,与该多级高压压气机后面级共同组成的压缩系统,用于由现有发动机发展得到的变循环技术验证平台。在该压缩系统中,CDFS 为单级,由进口可调导叶、转子、静子3 排叶片组成,高压压气机为8 级,无进口导叶。在该压缩系统的气动设计中,针对设计难点提出了解决措施,总结了设计经验,可为今后该类变循环压缩系统设计和研究工作提供参考。

1 CDFS 气动设计

1.1 CDFS 设计点参数选取方法

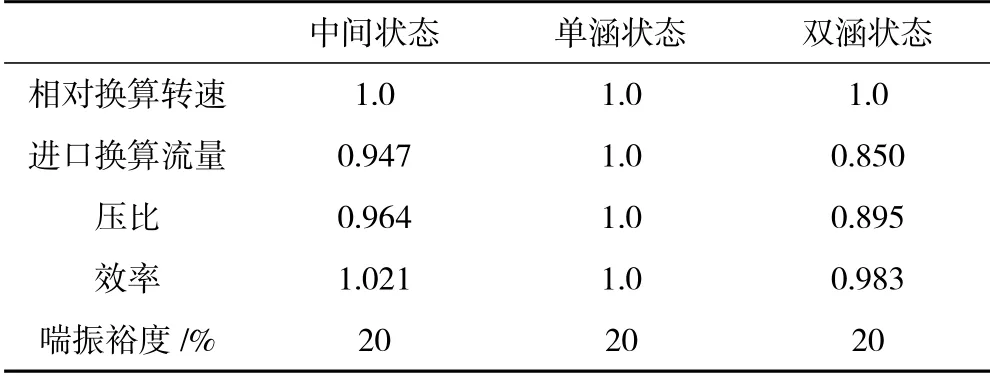

CDFS 在同一转速存在多个工作状态,这是CDFS 的1 个重要特征,也是CDFS 与常规单级风扇的主要差异。本文CDFS 无量纲设计指标见表1。在1.0 转速下有3 个工作状态,不同状态的设计指标对比,流量最大相差15%,压比最大相差10.5%。

表1 CDFS 无量纲设计指标

常规风扇/ 压气机在1.0 转速下只有1 个工作点,因此其设计点参数基本参照该工作点指标选取。而CDFS 在1.0 转速下有多个工作状态,设计点参数如何选取才能实现多状态兼顾,这是CDFS 设计首先要考虑的问题。

针对上述问题,本文提出2 个方案:方案1 是以中间状态作为设计点,通过可调导叶(IGV)开、关角度实现单涵状态和双涵状态;方案2 是以单涵状态作为设计点,通过IGV 关角度实现中间状态和双涵状态。对2 个方案进行2 维流场设计和3 维计算校核,得到如下结论:方案1 可以较好地兼顾多个工作状态的效率,但打开IGV 会造成CDFS 喘振裕度明显衰减,无法实现单涵状态喘振裕度20%的指标要求;方案2 可以较好地实现单涵状态和中间状态的指标要求,但要实现双涵状态流量减小15%,级效率变化不超过2%,喘振裕度20%的指标,具有一定的难度。

通过对以上2 个方案的研究,本文认为选择压比较高、负荷较重的单涵状态参数作为CDFS 设计点,更有利于实现CDFS 多状态兼顾的设计需求。

1.2 可调导叶设计分析

以CDFS 单涵状态作为设计点,通过IGV 关角度实现双涵状态,意味着在1.0 转速下,需要将IGV 关20°~30°,实现流量15%的变化,而级效率变化不超过2%,这就对IGV 的调节能力提出了需求。

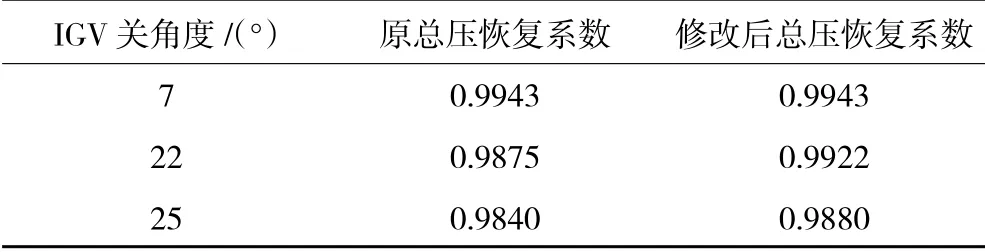

IGV 关20°以上时,由于攻角过大,会造成IGV叶背侧产生流动分离,使转子工作状态恶化。为了改善此现象,本文采用增大前缘小圆半径的措施。将IGV 前缘小圆半径增大1 倍后,IGV 总压恢复系数变化见表2。从表中可见,在IGV 关7°时,修改前、后的IGV 损失相当,在IGV 关22°和25°时,修改后的IGV损失减少。

表2 前缘修改前、后IGV 总压恢复系数对比

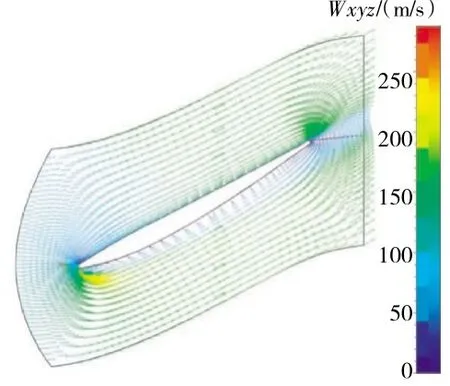

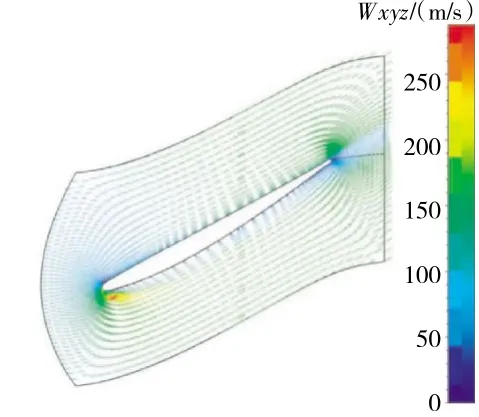

另外,从IGV 关25°时的S1 流面速度分布如图1所示;前缘增大1 倍后,IGV 表面分离有所改善,叶片出口尾迹也有所减小,如图2 所示。

IPG PHOTONICS是IPG在中国投资建成的全资子公司,主要负责IPG光纤激光产品在中国地区的市场开拓、应用研发、系统集成及产品销售。IPG是全球最大的光纤激光研发中心,其生产的高效光纤激光器、光纤放大器以及拉曼激光技术均走在世界的前端,并被各国广泛用于材料加工、测量、科研、通信及医疗等领域。

图1 IGV 关25°时S1 流面速度分布

图2 前缘增大后IGV 关25°时S1 流面速度分布

根据以上IGV 关角度时的总压恢复系数和叶片表面流动的对比,为了兼顾CDFS 双涵状态的需求,可以适当增大IGV 前缘小圆半径。

1.3 CDFS 静子工作环境与设计特点分析

CDFS 在不同工作状态下,流量变化大导致气动参数变化大,使CDFS 静子的工作环境比常规压气机静子的更为复杂,成为CDFS 设计中的1 个难题。在单、双涵状态,CDFS 静子进口气流角的径向分布如图3 所示。从图中可见,与单涵状态相比,双涵状态静子叶尖进口气流角减小6°,造成静子在较大的正攻角下工作。因此,CDFS 静子设计应兼顾考虑CDFS 多个工作状态,并且需要具有较宽的攻角范围。

图3 单、双涵状态CDFS静子进口气流角

针对以上特点,本文在进行CDFS 静子S2 流场设计时,首先保证在单涵设计状态下,静子扩散因子和气流转折角等表征压气机气动负荷的参数均控制在常规设计的经验范围内,然后通过3 维程序进行其它工作状态的校核计算,再以多工作状态兼顾为目标进行S2 流场的设计参数调整。在叶型设计方面,为了适应双外涵状态静子攻角增大的问题,对静子采用偏负的攻角设计,尤其是叶中以上的部分,更是采用较大的负攻角设计。

2 CDFS、前涵道引射器、高压压气机气动一体化设计

2.1 压缩系统气动布局特点

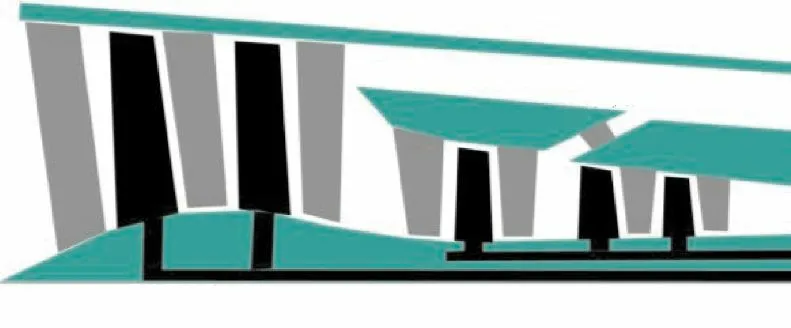

压缩系统气动布局借鉴YF120 发动机,取消了高压压气机进口可调导向器,保留了CDFS 静子,如图4 所示。这种气动布局的优势在于可以缩短轴向长度,降低叶片数,有效减轻质量,并在YF120 发动机上有了成功应用的先例;难点在于CDFS 静子应同时具备为CDFS 转子整流和高压压气机进口导流2 种功能,CDFS 出口气流角对高压压气机的工作状态有较大影响,CDFS 与高压压气机之间的气动耦合更加明显,匹配更加复杂。

图4 YF120 发动机气动布局[17]

在该压缩系统中,CDFS 进口导叶、CDFS 静子、高压压气机前2 级静子及前涵道引射器面积均可调节。

2.2 构建CDFS、高压压气机、前涵道共同的S2流场

2 维流场设计构建了压气机内部流动的基本框架,是压气机气动设计的基础。对于本文的压缩系统,CDFS 静子能否在较好地实现自身气流偏转的同时,又给下游高压压气机提供合理预旋,CDFS 与高压压气机之间的2 级涵道内的气动参数是怎样的、是否会发生堵塞,CDFS 出口绝对气流角是否等于高压压气机进口绝对气流角,这些问题都是在S2 流场设计阶段应考虑和着手解决的问题。因此,本文针对这种新的气动布局和流动特点,构建了CDFS+后8 级+前涵道的联合S2 流场,将CDFS 与前涵道、高压压气机之间的匹配要素,以及变循环所需考虑的相关参数从S2 流场设计阶段就计入,避免CDFS 与高压压气机单独设计带来的技术风险。

2.3 CDFS 静子调节规律设计

CDFS 在设计转速不同工作状态以及在中低转速时,其静子调节角度既要与转子出口气流角匹配来满足自身喘振裕度需求,又要考虑高压压气机的负荷能力和流量需求。例如,CDFS 在双涵状态时,流量减小15%,此时CDFS 静子在正攻角下工作,很难实现20%的喘振裕度,为了提高其喘振裕度,可以适当关小CDFS 静子角度,减小CDFS 静子进口攻角;但CDFS 静子角度关得过大,会导致高压的负荷增加,扩散因子增大,并且高压流量减小,达不到预计要求。可见,变循环给压缩系统叶片角度调节规律造成了更为复杂的情况。本文采用CDFS 与高压压气机联算,以及S2 流场设计和3维计算迭代优化的设计方法,进行压缩系统调节规律设计。

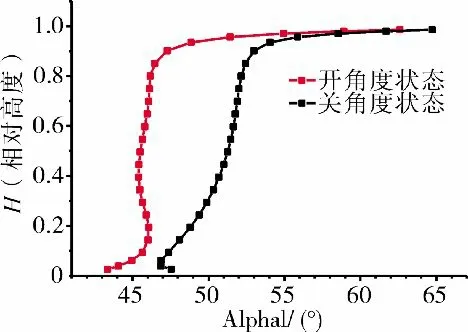

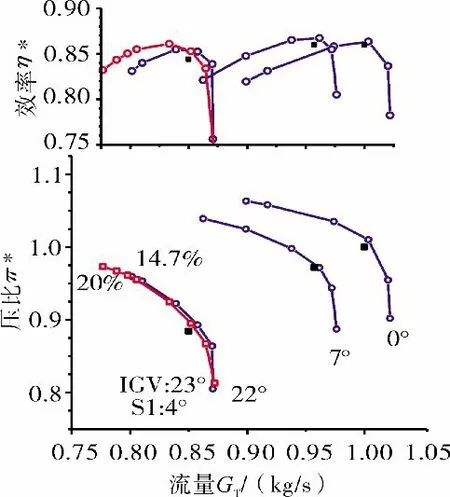

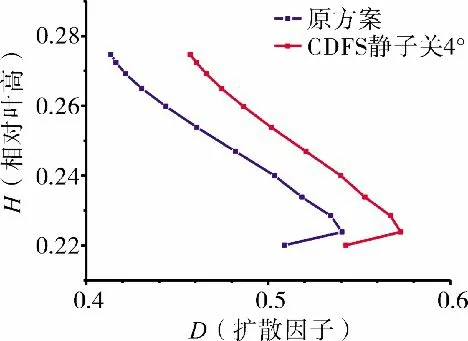

为了提高CDFS 双涵状态的喘振裕度,本文采取CDFS 静子关4°调节,此时,CDFS 喘振裕度提高了5.3%,如图5 所示,高压流量也满足匹配需求,但为了实现同样的压比,高压负荷增加,高压进口级静子扩散因子增大了0.1,如图6 所示。

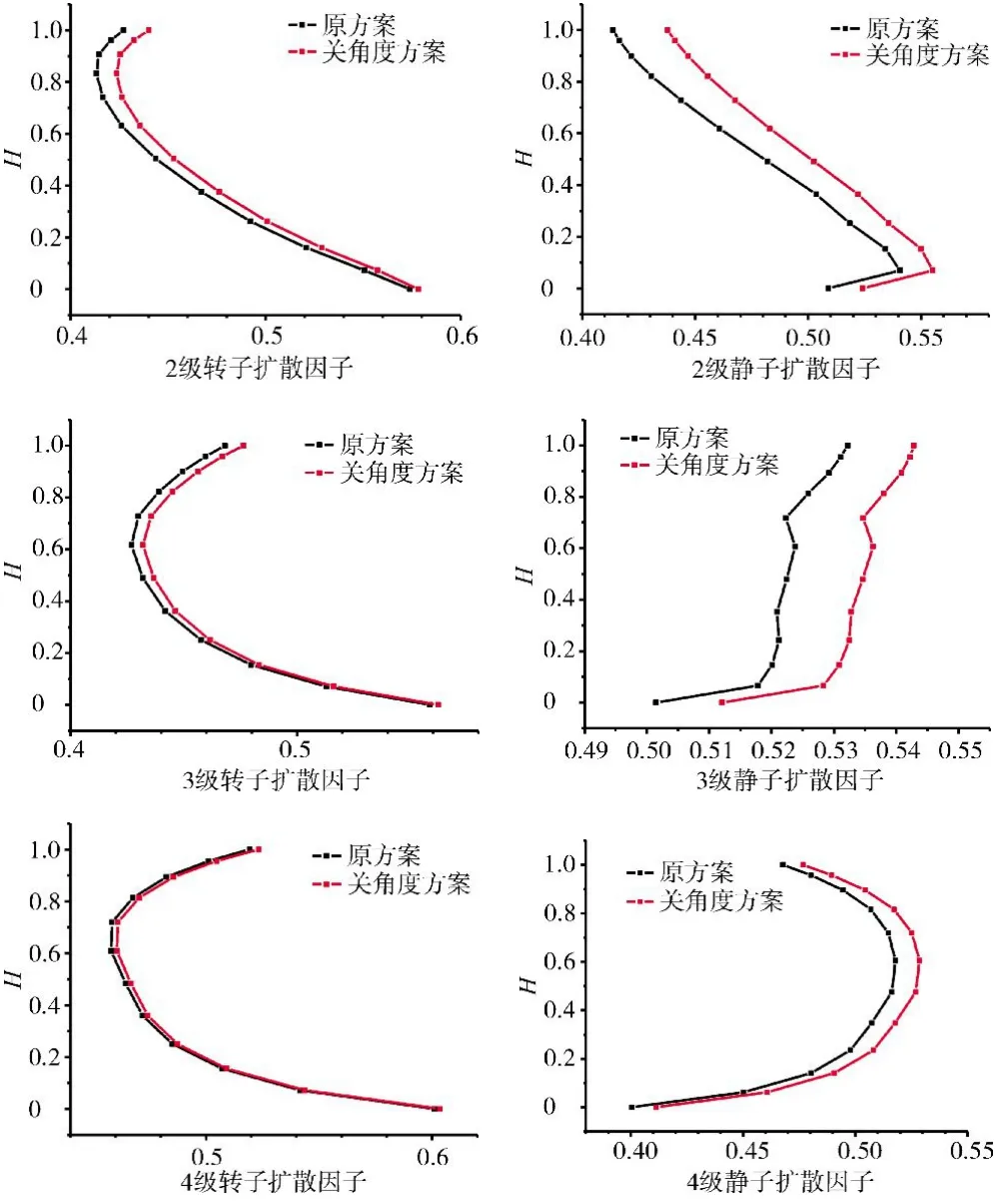

通常认为压气机静子扩散因子不应高于0.6,虽然增大后的扩散因子并没有超出该经验范围,但扩散因子的显著增大会导致设计风险增加。另外,本文的高压压气机是通过对现有高压压气机进口级进行适应性修改得到的,为了不影响原有匹配,应尽量避免设计参数产生较大的变化。因此,为了削弱角度调节带来的高压进口级扩散因子增大,本文采取将高压进口级(2 级)静子关2°,3 级静子关1°的调节方式,此时高压各级扩散因子变化如图7 所示。

图5 静子关4°对CDFS双涵性能的影响

图6 高压进口级(2 级)静子扩散因子的变化

图7 高压各排叶片扩散因子对比

从图中可见,通过该种调节方式,逐级削弱了CDFS 静子关4°带来的高压进口级负荷增加,实现了各级扩散因子的增幅都控制在0.02 以内。

3 CDFS、前涵道引射器和高压压气机联合试验验证

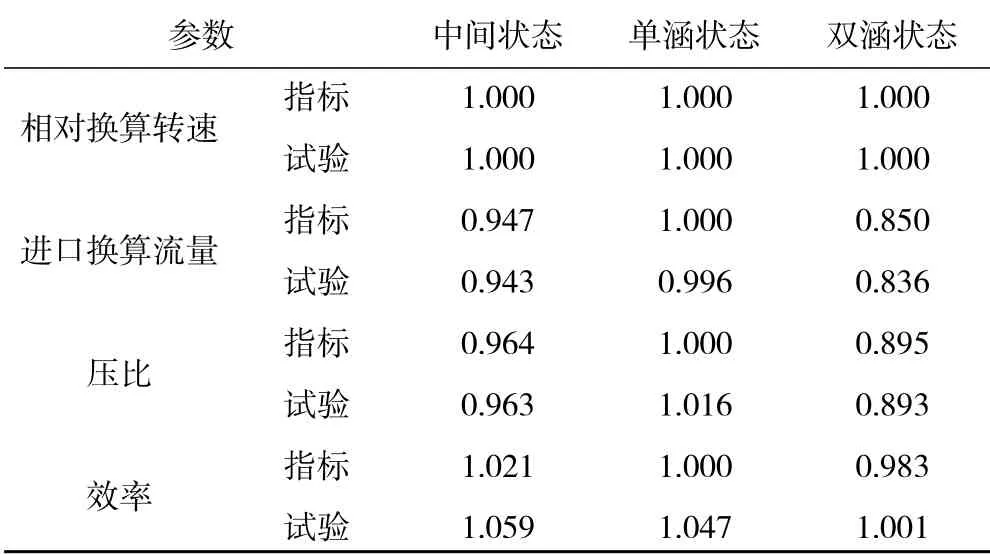

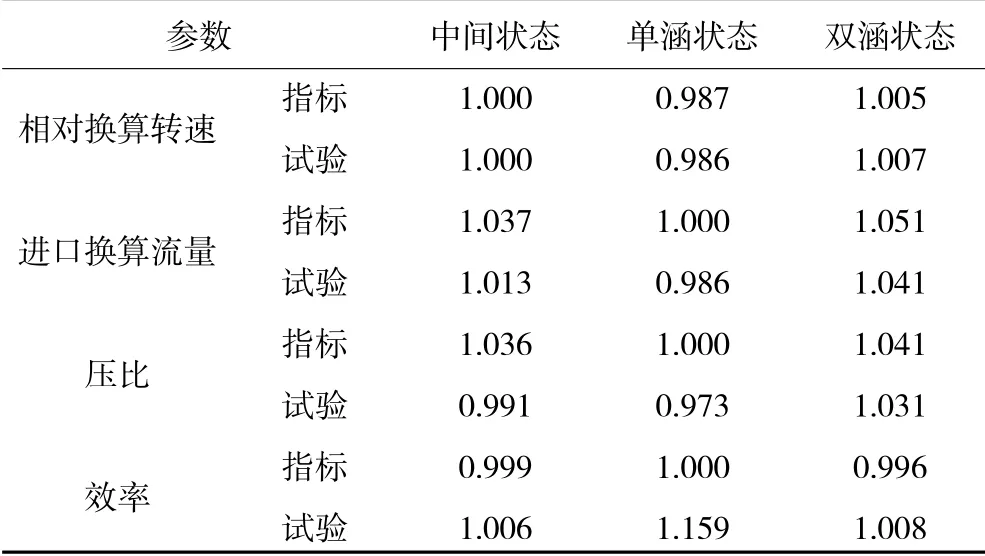

为了获取CDFS 和高压压气机气动性能,探索前涵道引射器调节规律,搭建了CDFS、前涵道引射器和高压压气机联合试验平台,并在国内率先完成了该类联合压缩部件的试验验证。在该试验中,分别录取了CDFS 和高压压气机的性能。3 个典型工况的试验性能见表3、4。

试验结果表明:CDFS 实现了多工况条件下的性能兼顾,在同一转速下的流量调节范围达到15%,实现了预计的涵道比调节范围,CDFS 与高压压气机匹配良好,满足总体方案技术指标的要求。

表3 CDFS 无量纲试验性能与设计指标对比

表4 高压压气机无量纲试验性能与设计指标对比

4 结论

本文介绍了变循环发动机压缩系统的设计特点和难点,为了实现设计指标采取了相关措施,通过数值模拟和试验验证了设计结果,得到如下结论:

(1)CDFS 设计应选择压比和负荷较高的工作状态参数作为设计点,更有利于实现CDFS 多状态兼顾;

(2)采用增大前缘小圆半径的措施,可以改善IGV关角度时的叶背侧流动分离,减少流动损失;

(3)CDFS 静子设计应以多状态兼顾为目标进行S2 流场参数调整,叶型尽量采用负攻角设计,尤其是叶中以上部分;

(4)构建CDFS 与前涵道、高压压气机共同的S2流场,更有利于匹配设计,回避单独设计带来的技术风险;

(5)CDFS 静子调节规律应兼顾CDFS 与高压压气机的需求,合理调节规律设计可以提升CDFS 喘振裕度,实现较好的上下游匹配关系。