TC4 钛合金超声喷丸强化残余应力数值模拟分析

2019-12-12王业辉

王业辉

(中国航空发动机集团公司,北京100097)

0 引言

疲劳被认为是金属构件失效的最大单一过程,导致了大约90%的金属失效。构件的疲劳失效是由表面或近表面损伤造成的。对结构件的表面采用常规的喷丸[1-2]、深滚压[3]、超声喷丸(USP)[4-5]及激光冲击喷丸[6-7]等不同工艺进行改性来提高疲劳寿命。随着叶片、叶盘轻量化和整体化设计,考虑薄壁区域的表面强化工艺抑制裂纹萌生,同时也要考虑喷丸过程薄壁区域出现的应力引起的变形。超声喷丸利用超声波发生器,通过变幅杆和振动头将电信号转换为高频振动的机械能。通过振动头激励,弹丸在密闭空间随机振动,达到冲击强化零件表面的目的。

传统的喷丸处理可提高Ti-6Al-4V 合金的微动疲劳寿命,并将其归因于诱导的残余压应力和晶粒细化[8-11]。Tsuji 等[12]研究了离子渗碳和传统喷丸对Ti-6Al-4V 合金高循环疲劳(HCF)的影响,并观察到由于相应的残余压应力和表面区域的加工硬化,疲劳寿命明显改善;A. Sandá 等[13]研究分析了Inconel 718 合金超声波喷丸硬化的表面状态:加工时间,喷丸材料和数量以及辐射表面与样品距离的影响。超声波喷丸(USP)由超声波、变幅杆、振动头以及适合工件几何形状的腔室及弹丸等组成。李源等[14]采用有限元软件ABAQUS 建立1 种弹丸在空间位置随机分布的弹丸束喷丸模型,在此模型基础上研究了喷丸工艺参数与残余应力间的分布规律;德国MTU 公司[15]采用超声喷丸替代传统喷丸进行了大量试验,研究超声喷丸强化相对于传统喷丸强化对Ti-6Al-4V (Ti64)和Ti-6Al-2Sn-4Zr-6Mo(Ti6246)的近表面区域表面粗糙度和残余应力的影响。详细研究了2 种材料的疲劳行为及断裂特性,证明了喷丸处理能够将裂纹萌生从表面转∑到次表面区域,延缓疲劳失效的发生,从而显著提高部件的疲劳寿命。德国MTU 公司[16]认为超声喷丸主要的优势包括:残余应力的精确工艺控制;能获得较为理想的粗糙度,适应薄壁件强化要求的变形控制;满足叶片进排气边设计参数要求。喷丸强化已成为提升零件表面质量、提高表面完整性、满足航空发动机长寿命及高可靠性要求的的重要技术手段。因此,对残余应力的影响因素进行准确地探究显得尤为重要。

本文以TC4 钛合金为对象,基于ABAQUS 对不同参数条件下试件的凹痕深度和残余应力场等进行分析。

1 仿真模型

1.1 超声喷丸数值仿真流程

模型工作流程如图1 所示。该流程主要分为3 个阶段:

第1 阶段:建立3 维模型,基于ABAQUS 进行模型装配,并划分网格;

第2 阶段:对分析步、接触及约束条件及振动头振动进行设置;

第3 阶段:对速度、位∑、应力及应变等量进行提取。

图1 模型工作流程

1.2 仿真工艺参数设置

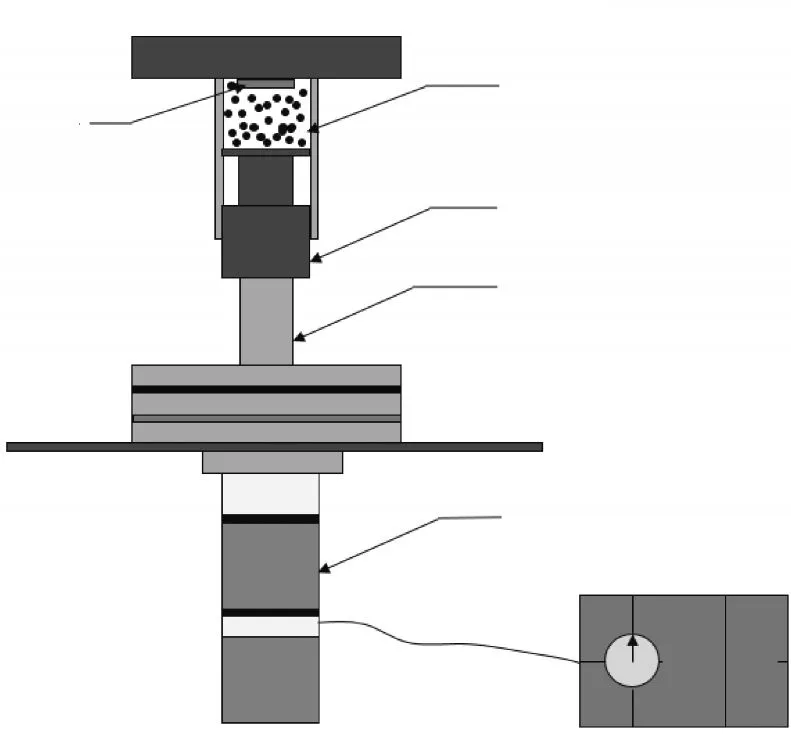

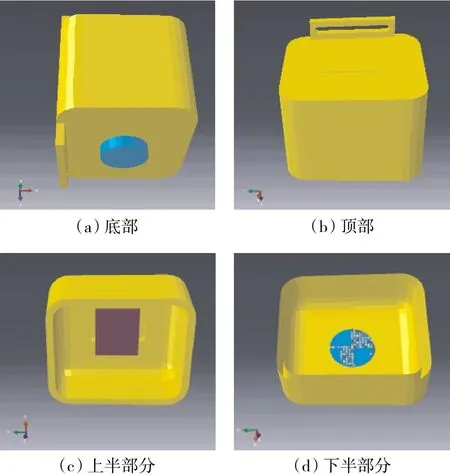

本次仿真通过UG 建立模型,超声喷丸过程原理如图2 所示,腔室设计如图3 所示。

图2 超声喷丸过程

图3 腔室设计

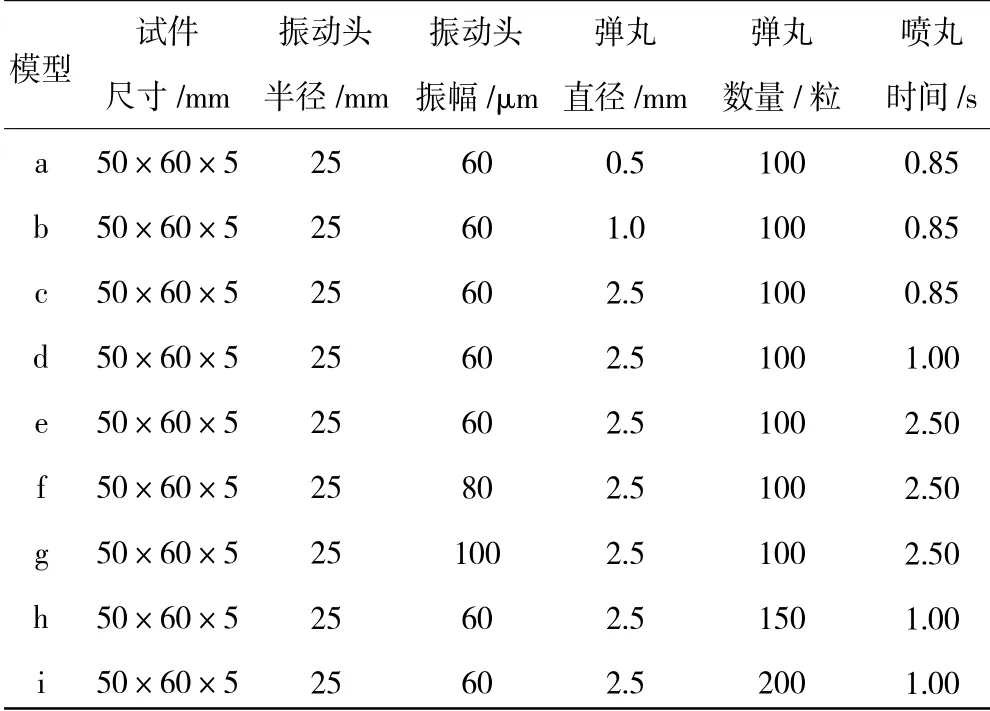

基于ABAQUS 进行有限元仿真,通过改变振动头振幅、弹丸直径和弹丸数量来研究超声喷丸对试件残余应力产生的影响。在这3 方面研究中,采用相同的腔室及试块模型,喷丸时间分别为3.50、1.00 和0.85 s。仿真过程中工艺参数及材料属性见表1、2。

分别对模型分析步、场变量输出、历程变量输出、接触条件、边界条件约束及网格模型划分进行设置,仿真过程中对腔室、振动头及弹丸采用刚体约束,不考虑变形,试件采用变形实体设置。

表1 工艺参数及腔室尺寸

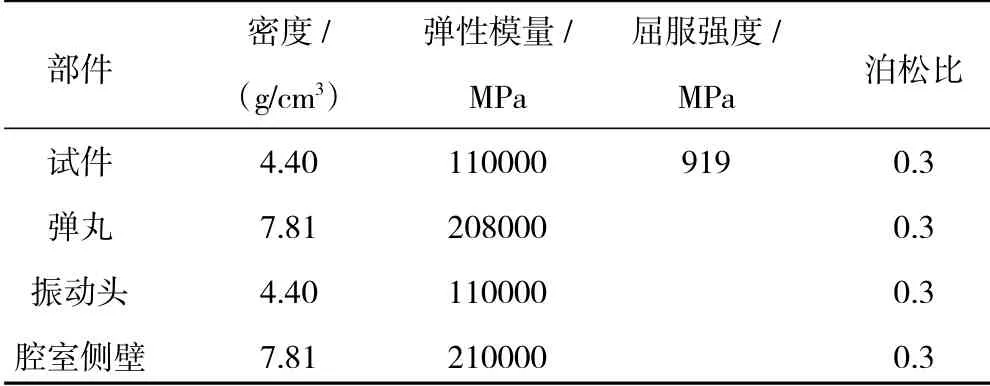

表2 各部件材料属性

2 超声喷丸过程中工艺参数对残余应力场的影响分析

2.1 振动头振幅对试件残余应力场的影响分析

基于模型e、f、g 分析振动头振幅对试件的残余应力场的影响。振动头振幅分别设置为60、80 和100 μm,进行2.5 s 超声喷丸仿真,对试块的残余应力场进行对比分析。

图4 不同振幅下试块下表面残余应力场

输出200 MPa 以上试块表面残余压应力场如图4(a)、(b)、(c)所示。从图中可见,表面残余压应力值及分布面积逐渐增加;输出800 MPa 以上试块表面残余压应力场如图4(d)、(e)、(f)所示。从图中可见,随着振幅的增加,试块表面残余压应力值及分布面积有增加的趋势。

市场营销推广有待提高。胶州大白菜通过标准化种植,产品质量得到保证,但其市场宣传力度不足,国内部分省份地区消费者对这个产品品牌的认知不够。胶州大白菜以高于普通白菜几倍的价格,或不能被消费市场接纳,最终只能调整市场价格。

在试块下表面以下0.5、1.0、1.5、2、2.5 mm 深度截面处,60、80、100 μm 3 种不同振幅模型中,试块下表面大于500 MPa 残余压应力场分布的比较如图5所示。从同一振幅不同深度残余压应力场可见,随着深度的增加,残余压应力分布面积及值逐渐减小;对比不同振幅同种深度残余压应力场可见,随着振幅的增加,残余压应力值及分布面积都在逐渐增大。

对试块顶部表面截取相同高度部分,比较不同振幅下弹坑的深度,通过对比可知,随着振幅的增加,弹坑的密度和直径逐渐增大。

将最深弹坑底部作为残余应力截面的提取起始平面,如图6 所示。从图中可见,由基准面向下取截面比图5 残余压应力分布稍有减少,说明部分弹坑的存在对逐层分析会产生一些影响,从位∑场可见,在3种振幅下,最深弹坑分别为0.89、1.00、1.14 mm,分别沿3 种新建平面向下截取4 个平面,分别为0、0.5、1.0、1.5 mm,明显可见,随着深度的增加,残余压应力分布面积和值逐渐减小;对比不同振幅同种深度残余压应力场时明显可见,随着振幅的增加,残余压应力值和分布面积都在逐渐增大。对每种振幅模型试块下表面沿较明显的凹坑建立3 条垂直的路径时可见,每行的曲线与该行的残余应力分布均可对应,且从纵向来看,随着振幅的增加,残余应力曲线中残余压应力层随之变大,与云图分布相符合。

对比每种振幅模型下的残余应力曲线与左侧残余压应力可见所对应弹坑每层残余压应力所对应的值。

图5 不同振幅下试块沿表面向下每层残余压应力分布

对比60、80、100 μm 振幅下的残余应力场及残余应力曲线可见,随着振幅的增加,在相同时间内,试块下表面和沿基准面向下每层残余压应力均增加,由残余应力曲线也可见,残余压应力层深逐渐增加。由此可以得出,在单位时间内,其他条件不变的情况下,增加振动头振幅可以增加试块下表面和试块表层以下沿纵向的残余压应力,且可以增加残余压应力的平均层深。

2.2 弹丸数量对试件残余应力场的影响分析

基于模型d、h、i 分析弹丸数量对试件的残余应力场的影响。弹丸数量分别设置为100、150、200 个,进行1 s 超声喷丸仿真,对试块的残余应力场进行对比分析。

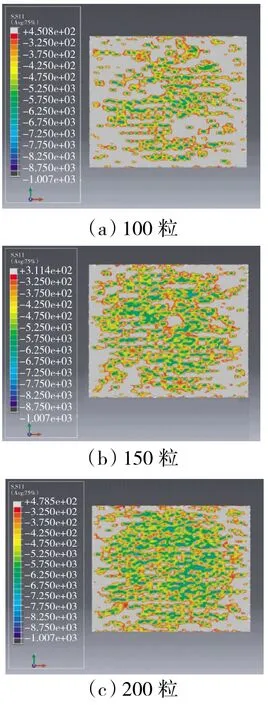

对试块下表面输出大于300 MPa 残余压应力场,如图7 所示。从图中可见,随着弹丸数量的增多,残余压应力分布的区域逐渐增大,为了探究沿深度方向的残余压应力,需要对试块取平均凹坑深度为基准面向下逐层剖切。

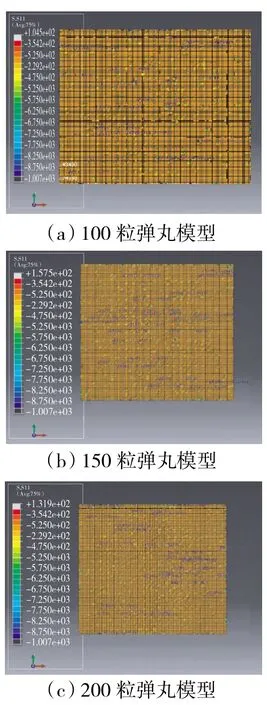

在位∑场中,对100、150、200 个弹丸模型试块下表面分别取25 个凹坑深度,得出凹坑深度分别为0.128、0.129、0.129 mm,在逐层分析中,取距离表面0.13 mm 为基准面进行分析,如图8 所示。

取点计算平均凹坑深度:取下表面0.13 mm 处为基准面,分别向下取0.5、1.0、1.5 mm 截面,如图9所示。对比3 组模型可见,随着弹丸数量增多,在同一深度截面,产生残余压应力的区域增大,然而等效塑性应变的深度较为相似,几乎没有变化,仅是同一截面发生塑性变形的区域增加。

图6 不同振幅下试块沿基准面向下每层残余压应力分布

图7 不同弹丸数量下试块下表面残余应力场

图8 不同弹丸数量下试块下表面凹坑深度统计

与图6 中改变不同振幅模型相比,虽然同一深度截面增加振幅与增加弹丸数量都能使残余压应力区域增大,但在深度方向,增大振幅可以提高残余压应力及塑形区贯穿试块深度的能力,而增加弹丸数量仅能增加同一深度的区域范围。

对比100、150、200 个弹丸模型的残余应力场可见,随着弹丸数目的增加,在相同时间内,试块下表面及沿基准面向下的残余压应力分布范围增加,由此可以得出,在单位时间内,在其他条件不变的情况下,增加弹丸的数目可以增加试块下表面的残余压应力分布范围,但沿深度方向残余压应力的值并未增大,残余压应力层深没有明显增加。

2.3 弹丸直径对试件残余应力场的影响分析

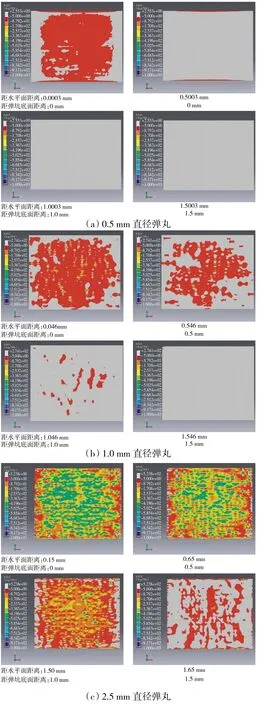

基于模型a、b、c 分析弹丸直径对试件的残余应力场的影响。弹丸直径分别设置为0.5、1.0、2.5 mm,进行0.85 s 超声喷丸仿真,对试块的残余应力场进行对比分析。

图9 不同弹丸数量下试块沿基准面向下每层残余压应力分布

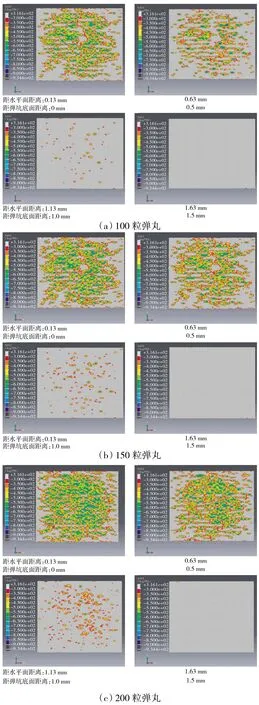

图10 不同弹丸直径模型中试块下表面凹坑深度统计

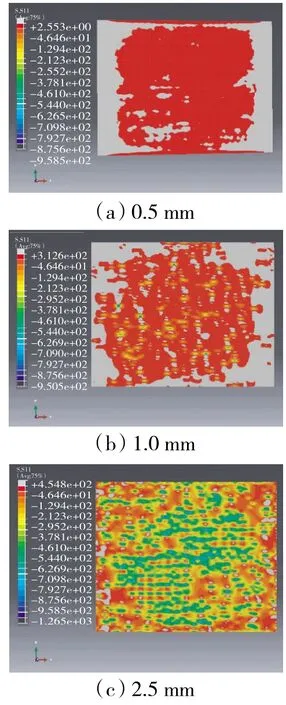

图11 不同弹丸直径模型中试块下表面残余应力场分布

图12 不同弹丸直径下试块沿基准面向下每层残余压应力分布

在位∑场中,对0.5、1.0、2.5 mm 直径弹丸模型试块下表面分别取20 个凹坑深度,如图10 所示。由于0.5 mm 直径弹丸模型中弹坑深度较浅,所以对试块下表面纵向变形放大1000 倍,得出3 个模型中0.85 s时试块下表面凹坑深度分别为0.0003、0.0460、0.1500 mm,在逐层分析中,取距离表面平均凹坑深度的距离为基准面进行分析。

分别输出0.5、1.0、2.5 mm 直径弹丸模型中试块下表面残余应力场,如图11 所示。对比0.85 s 时残余应力场中大于5 MPa 的残余压应力区域范围,可见,0.5 mm 直径弹丸模型中试块下表面残余应力几乎在10 MPa 以下;1.0 mm 直径弹丸模型中试块下表面残余应力几乎在300 MPa 以下,大部分区域在100 MPa以下;而在2.5 mm 直径的残余应力场中,残余压应力值明显高于前二者,约在700 MPa 以下。所以在其他条件不变的情况下,仅增加弹丸的直径,试块下表面残余压应力值及范围不断增大。

分别向下取0.0003、0.0460、0.1500 mm 截面为基准面,如图12 所示。对比3 组模型可见,随着弹丸直径的增加,无论是在同一基准深度截面还是在不同深度的截面,都与塑形应变场相似,即随着弹丸直径的增大,每层的残余压应力及分布范围逐渐增大。

对比0.5、1.0、2.5 mm 直径弹丸模型的位∑场及等效应变场可见,随着弹丸直径的增加,在相同时间内,试块下表面残余压应力场的分布范围及值均增加,且残余压应力层深增加。由此可以得出,在单位时间内,在其他条件不变的情况下,增加弹丸的直径可以增加试块下表面残余压应力的值及分布范围并能在深度方向增加残余压应力层的深度。

3 结论

模拟分析结果表明:通过改变某些超声喷丸过程中的工艺参数可以改变试件的残余应力值及残余压应力层深度,在其他条件一定的情况下,分析振动头振幅、弹丸数量及弹丸直径对试件残余应力场的影响,可以得出:

(1)随着振动头振幅的增加,试件下表面残余压应力的值逐渐增大,残余压应力分布范围逐渐增大,逐层分析可知,随着振幅增加,试件下表面每层残余压应力分布范围及残余压应力值逐渐增大,残余压应力层深度逐渐增加;

(2)随着弹丸数量的增加,试件下表面残余压应力分布范围增加,逐层分析可知,残余压应力在每层的值较为稳定,分布随着弹丸数量的增加有所增加,而残余压应力层深度并未随之增加;

(3)随着弹丸直径的增加,试件下表面残余压应力的值逐渐增大,残余压应力分布范围逐渐增大,逐层分析,可知,随着弹丸直径的增加,试件下表面每层残余压应力分布范围及残余压应力值逐渐增大,残余压应力层深度逐渐增加。

(4)重点对TC4 钛合金超声喷丸强化进行仿真研究,结合上述3 方面的研究结果可以得出,在超声喷丸过程中,在其他条件一定时,增加振动头振幅与弹丸直径既可以提高试件沿深度方向每层残余压应力的值,又能使残余压应力层深度增加;而增加弹丸数量,仅能提高每层残余压应力的值,并不能增加残余压应力层的深度,该结论与试验所得结果一致,针对不同种类的零件可以定性起到加工指导作用。