基于反复松紧后车轮紧固件的夹紧力分析与控制

2019-12-12曹勇张健

曹勇,张健

(泛亚汽车技术中心有限公司,上海 201288)

0 引言

车轮系统是车辆中唯一和地面接触的汽车零部件,承受着车辆的自身重力、转向力、驱动力和制动力,而车轮紧固件是连接车轮系统和车辆的关键零件,最终都是通过该紧固件将车辆的这些力传递到地面来操纵车辆。如果车轮紧固件在设计或工艺控制上不合理,车轮将会在用户使用过程中出现松动、抖动、甚至车轮松脱现象,导致发生重大安全事故。因此,研究车辆紧固件的合理设计和工艺的有效控制非常关键和必要。目前对紧固件的研究与分析,主要侧重于对首次使用的紧固件进行分析[1]。然而对于车轮紧固件来说,由于几乎所有售后维修保养都需要拆装该紧固件,所以反复松紧后车轮紧固件的特性是否能满足正常行驶要求也需要关注和进行研究。

本文作者针对车轮紧固件的原理和性能衰减原因进行分析,通过工程实例对车轮紧固件反复松紧后的夹紧力进行了分析,从而提出了设计和工艺控制上的改进方向。

1 车轮紧固件原理

车轮系统通过紧固件将车轮和制动盘连接,来传递行驶中需要的扭矩。在装配该紧固件时,包括以下3个重要参数。

1.1 动态扭矩

动态扭矩是紧固件在被紧固过程中测量得到的峰值,一般是由动力工具施加得到动态扭矩,动态扭矩是在拧紧过程中测量的,在扭矩停止施载后实际扭矩会即刻发生变化。

1.2 静态扭矩

紧固件被紧固好之后,将其在拧紧方向上继续旋转的瞬间所需要的扭矩称为静态扭矩,静态扭矩是在紧固之后测量的。在实际生产、使用过程中,静态扭矩都会有一定程度的衰减。静态扭矩衰减不能完全被避免,只能通过对各种影响因素的控制和优化来改善衰减状况,控制的目标是确保扭矩衰减后的夹紧力不低于设计夹紧力的最低要求。

1.3 夹紧力

夹紧力是被紧固件之间的相互作用力,紧固件和其施加扭矩的最终目的是让被紧固件满足足够的夹紧力要求。但实际操作过程中,虽然动态扭矩甚至静态扭矩达到要求,但是由于被紧固件的摩擦因数和表面处理不稳定,会导致被紧固件之间的夹紧力出现较大波动,甚至不能满足要求。夹紧力满足下面公式[2]:

(1)

式中:MA为紧固扭矩;FM为紧固扭矩对应的轴力;P为螺距;D2为中径;μG为螺纹摩擦因数;DKm为有效直径;μK为螺母端部摩擦因数。

通过上式可知,夹紧力与紧固扭矩、紧固件的尺寸及接触面的摩擦因数有关。文中的研究将围绕夹紧力及其影响因素进行讨论。

2 夹紧力衰减原因

从式(1)看出导致夹紧力衰减的因素有很多,主要从首次紧固和反复装卸两方面进行其衰减原因分析。

2.1 首次紧固的夹紧力衰减原因

2.1.1 安装面精度低

安装面精度较低时,会导致被连接件的安装精度低。在装配过程中,拧紧螺栓的扭矩在提供紧固轴向力的同时,还会损失一部分扭矩用以矫正其端面不平度,而且在车辆使用过程中,安装面的外力使不平的端面磨损,导致塑性变形、轴向扭矩的释放,从而导致轴向夹紧力的减少[3]。

2.1.2 摩擦因数选择不当

摩擦因数是紧固件的重要参数,直接影响预紧扭矩的保持性能和螺栓轴向预紧力的大小[4]。从式(1)可看出,在规定的紧固扭矩下,螺纹摩擦因数和螺母端面摩擦因数的增加会导致夹紧力的减少。因此,如果摩擦因数选择不当或控制不稳定,就会导致夹紧力的减少。

2.1.3 被连接件产生塑性变形

如果被连接件选材不当,导致塑性变形,则会出现扭矩的释放,从而在外力作用下会加速扭矩衰减程度,导致夹紧力的减少。

2.2 反复装卸后导致的接触面变化

反复松紧紧固件后,螺母表面和螺母座端面的粗糙度差,导致摩擦因数变大。从式(1)看出,摩擦因数变大后,在同样的紧固扭矩下夹紧力会降低。

本文作者主要针对最后一种情况导致的夹紧力衰减进行定量分析,并提供解决措施,以降低夹紧力的衰减。

3 反复松紧后紧固件的夹紧力试验方法介绍

一般采用螺母上套装扭矩传感器和在螺栓上安装拉力传感器测量扭矩与拉力的关系,以分析确认扭矩和夹紧力是否满足设计或使用要求。文中考核反复松紧后紧固件的夹紧力,所以需要测量反复松紧后紧固件夹紧力的衰减程度。基于此需求,本文作者介绍一种能便捷地考核反复松紧后车轮紧固件夹紧力的试验方法。该试验在针对车轮紧固件的专用设备上进行,可测量其扭矩和夹紧力随松紧次数变化的关系曲线。

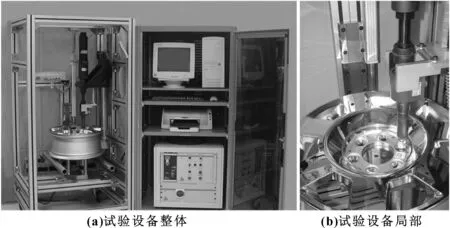

试验设备如图1所示,该设备包括测量执行机构和数据采集系统两部分,测量执行机构包括可以松紧螺母的扭转电机和可以安装车轮及其紧固件的夹持机构;数据采集系统包括安装在扭转电机下的扭矩及角度传感器和安装在车轮下面套住螺栓并能采集螺栓拉力值的拉力装置。

图1 试验设备

试验前,将车轮、螺栓及螺母按照要求安装在夹持机构上,然后启动扭转电机,按照5 圈/min的转速拧紧螺母到扭矩为140 N·m时停止,数采系统记录螺栓拉力值,即被连接件之间的夹紧力。暂停10 s后松脱螺母到初始角度,重复上述步骤24次,获得25次松紧所对应的夹紧力数据,以模拟车主在最苛刻的条件下反复松紧后,车轮与制动盘之间夹紧力随松紧次数的关系曲线。

试验后,获取每次车轮与制动盘的夹紧力,并绘制和松紧次数的关系曲线,如图2所示。一般设计要求末次的夹紧力需要大于18 kN,以满足车辆极端行驶下所需要的夹紧力。

图2 反复松紧后紧固件的夹紧力曲线

此试验为多零件组合成的系统试验,考核多个零件的整体性能,主要包括车轮螺母座的性能、螺母性能和螺栓性能。三者中任何一项性能不满足要求,都会导致整体性能的逐渐变差,即该曲线后端满足不了要求。

在实际工程开发过程中,众多因素会导致该性能的降低,本文作者仅从车轮螺母座角度来对此进行研究。

4 案例介绍与分析

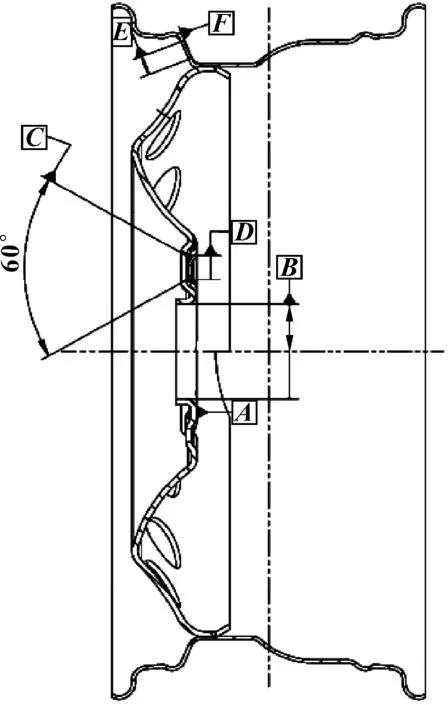

一般乘用车的车轮包括钢车轮和铝合金车轮2种,本文作者以钢车轮为例展开分析。钢车轮和其螺母座的剖面图分别如图3和图4所示。

图3 钢车轮剖面图

图4 螺母座剖面图

按照车轮开发要求,车轮需要和整车使用的螺母螺栓配合,进行反复松紧后的扭矩与夹紧力试验,并满足25次后的夹紧力大于18 kN。分析某钢制车轮15×6 J进行试验后得出的试验结果曲线可知,车轮紧固件首次使用时可以提供的有效夹紧力远大于要求;但是在23次紧固松脱后,夹紧力小于18 kN,不能满足设计要求。夹紧力与松紧次数的关系曲线如图5所示。

图5 某钢制车轮夹紧力与松紧次数的关系

4.1 螺母座锥角

由于螺母锥面图纸要求锥角为60°±0.5°,而钢轮螺母座锥面的图纸要求锥角为60°±1°,当极端配合出现时,例如螺母锥角为60.5°而螺母座锥角为59°时,会导致不完全匹配,锥面接触变成线接触,导致螺母座和螺母的摩擦扭矩变大和不稳定。从理论上考虑,期望二者完全配合。但结合成本因素,公差带越小,所需费用越高,所以改进螺母座冲头模具,提高精度,缩小锥角公差带为60°±0.5°。

4.2 螺母座刚度

考虑到工程开发的实际情况,尽量避免设计更改,本文作者仅从工艺角度对螺母座刚度进行优化。如图6所示,螺孔成型的主要工序包括螺孔包成型、冲螺孔、挤螺孔。

图6 螺母座工艺成型流程

4.2.1 增加预成型高度

增加拉伸工序和预成型工序的高度可以增加螺母座区域材料的流动,材料在流动过程中产生加工硬化,材料性能提高。同时流入螺母座区域的材料更多,最终料厚增加,使螺母座的刚度得到提高。螺母座预成型示意如图7所示。

图7 螺母座预成型示意

4.2.2 增加螺孔包高度

增加成型工序中冲压螺孔包的高度和增加预成型高度的原理相同。增加螺孔包高度示意如图8所示。

图8 增加螺孔包高度的工艺示意

4.2.3 调整螺孔精整挤工序

通过调整螺孔精整挤工序中螺孔冲头的高度来实现螺母座尺寸在公差范围内的微调,使螺母座成型更贴合要求,材料压得更紧实,有助于提高螺母座的刚度。

4.3 试验结果分析

按照上面的改进方案进行制样并重新进行松脱试验后,结果如图9所示。

图9 改进后夹紧力与松紧次数的关系

对该结果进行分析,总结以下几点:

(1)与改进前试验一样,随着松紧次数的增多,同样的紧固扭矩产生的夹紧力逐渐降低。这也正是反复松脱试验的目的,考核车主在反复松紧紧固件后,夹紧力是否仍然满足要求。

(2)与改进前的试验不同,最后几次的夹紧力并没有明显的下行趋势,而是趋近稳定。

(3)改进后的夹紧力衰减情况有较大改善,第25次的夹紧力大于18 KN,能满足设计要求。

5 总结

车轮螺母松脱试验能够有效模拟客户实际使用情况,即能够在反复松紧车轮紧固件后,检测出车轮与制动盘之间的夹紧力是否满足车辆行驶要求。如果不满足要求,在车轮螺母座的锥角和刚度上进行改进,可以改善反复松紧后车轮紧固件的夹紧力衰减情况,从而满足试验要求。