某车型侧气囊线束优化设计

2019-12-12李松原

李松原

(东风柳州汽车有限公司,广西柳州 545006)

0 引言

在车辆发生侧面碰撞时,侧气囊可对乘客头部、胸部及腹部进行有效防护,因此侧气囊已成为车辆被动安全重要组成部分,在越来越多的车型上搭载配备[1-2]。侧气囊回路阻值过高,在发生碰撞时可能导致侧气囊展开不及时或不展开,甚至可能对乘客造成二次伤害,对乘客生命造成威胁[3]。

侧气囊阻值过高故障属于气囊系统常见故障且排查困难,故障不易攻克[4]。由于故障涉及系统众多,故障不易在线复现,排查探测手段有限,问题点易复发,售后维修多以整体换件来暂时解除顾客困扰,未能从设计角度、从根本上解决故障问题。

本文作者以某车型侧气囊回路阻值过高故障为例,从系统布置、原理、原材料等角度对故障进行深入分析,对分析出的各类风险点进行逐一优化改善,最终实现故障率的有效降低,并同时实现降成本的目的。

1 系统构成及故障描述

1.1 系统布置

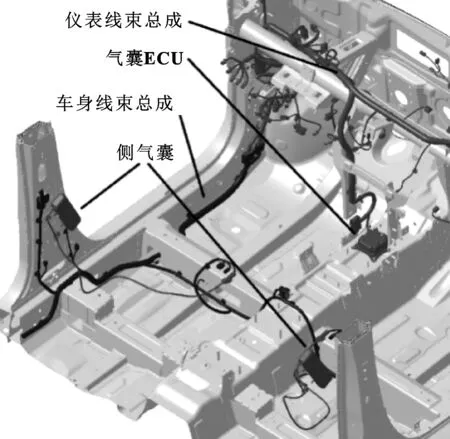

侧气囊回路相关系统布置如图1所示,由气囊ECU、仪表线束总成、车身线束总成、侧气囊构成完整回路。

图1 系统架构

气囊ECU采用博世平台化8点火回路控制器,侧气囊相关回路位于接插件B口。仪表线束总成与气囊ECU相连接,线束沿仪表台管梁布置,左右侧气囊回路分别在左右A柱下方与车身线束总成对接。车身线束总成沿门槛下边缘布置,在主驾座椅、副驾座椅下方与侧气囊自带过渡线对接。侧气囊集成于前排座椅靠背骨架内,通过自带一段过渡线实现点火装置与车身线束总成连接。

1.2 系统电气原理

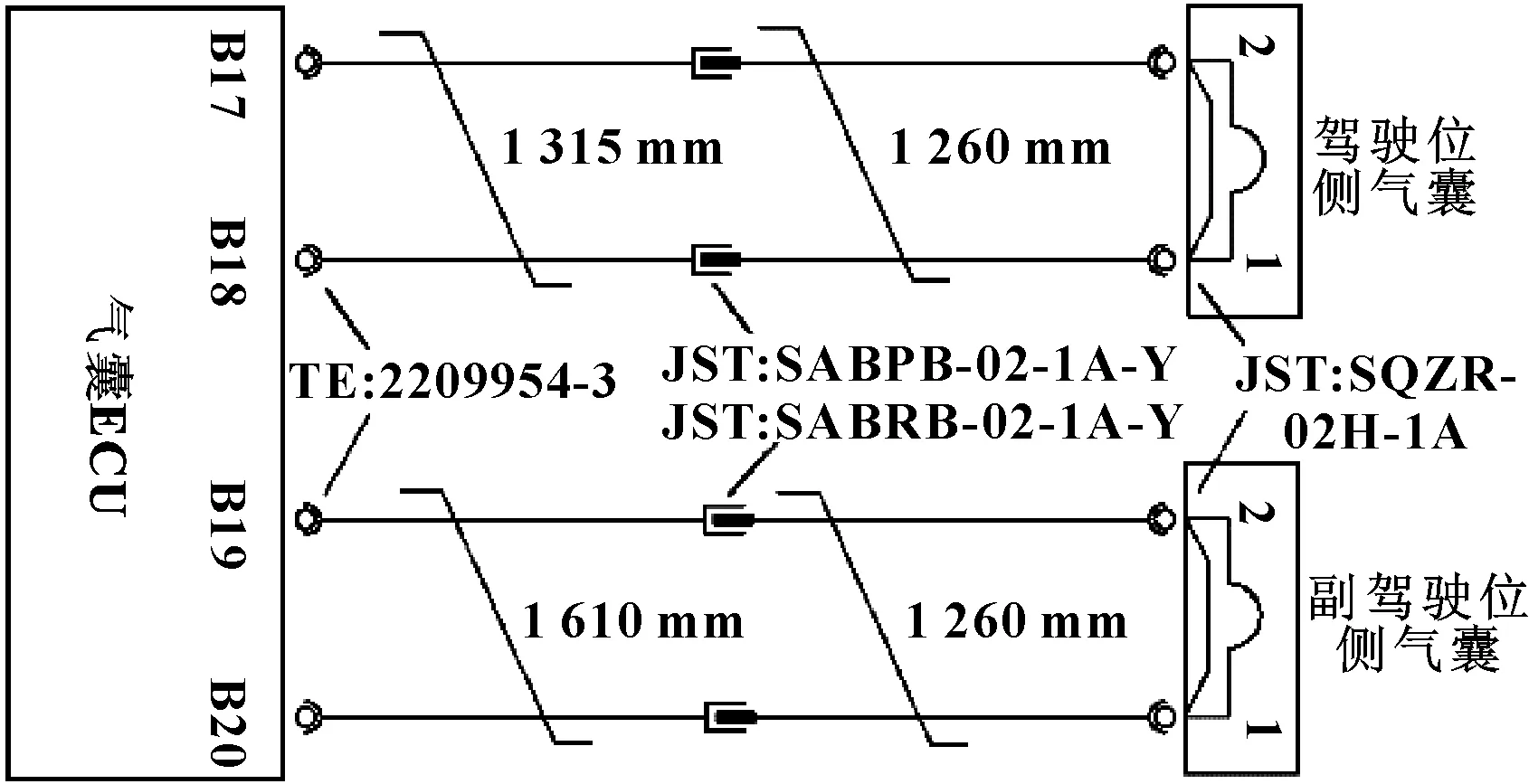

侧气囊回路相关系统电气原理如图2所示。仪表线束总成与气囊ECU板端接插件连接,侧气囊回路对接接插件型号为TE:2209954-3。仪表线束总成、车身线束总成、侧气囊总成中各段回路长度如图2标注,主驾侧气囊回路总长4 310 mm,副驾侧气囊回路总长4 860 mm,导线类型均为AVSS 0.5 mm2双绞线。仪表线束总成与车身线束总成线线对接,插件采用两对泰科插件,车身线束与侧气囊过渡线采用矢崎接插件对接,型号分别为7282-5524-70及7283-5524-70。侧气囊过渡线与点火装置采用JST AK2系列接插件连接。

图2 优化前电气原理

1.3 故障描述

故障主要表现为组合仪表上气囊故障灯不规律点亮,车辆再次启动时故障灯熄灭,一段时间后故障灯又再次点亮。故障发生里程分布如图3所示,由图3可知故障多发于10 000~30 000 km。使用诊断仪对故障车辆进行故障码读取,故障码为“驾驶员侧面安全气囊阻值过高”或“乘员侧面安全气囊阻值过高”。气囊ECU故障码报码策略为回路阻值高于3.5 Ω时气囊故障灯点亮,ECU记录故障码。采用型号为小电流电阻测试仪对车辆侧气囊回路阻值进行测量,测得阻值为3.86 Ω,达到故障码记录触发条件。

图3 故障里程数分布

2 故障排查分析

气囊ECU及点火装置为供应商平台化产品,在多家主机厂车型上应用,且通过零件互换法[5]对故障车辆零件与正常车辆进行调换,故障不随气囊ECU及点火装置转移,因此将故障排查分析重点放在线束系统上。

2.1 布置核查

对故障车辆侧气囊回路进行保安防灾检查,确认线束回路外包覆完整,导线无破损,线束布置无保安防灾风险。

车身线束与侧气囊过渡线对接插件固定于座椅下部,车身线束从地毯穿出后直接与侧气囊过渡线对接,如图4所示。该线束布置方式使车身线束约340 mm导线无固定,座椅在移动过程中护套内端子直接受力,车辆在运行过程中车身线束甩摆所产生作用力直接作用于端子根部,极限条件下可使回路出现瞬断,存在布置风险。

图4 侧气囊分支布置风险点

2.2 原理核查

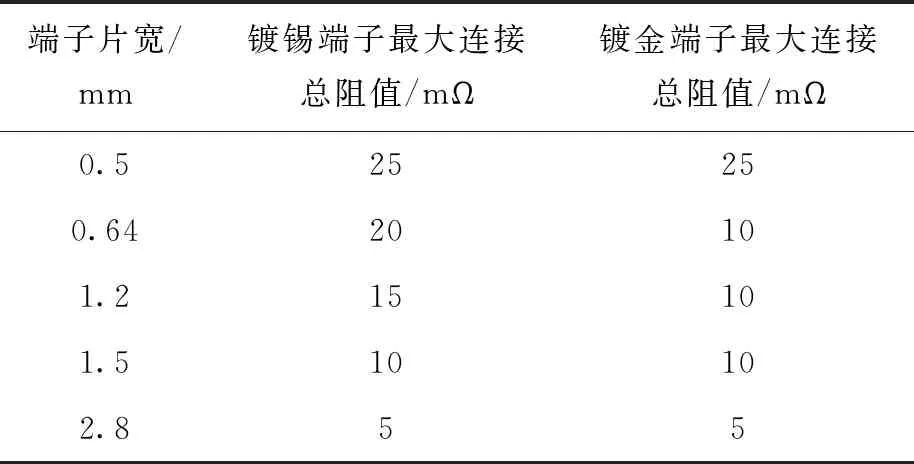

对侧气囊回路理论阻值进行计算,侧气囊回路阻值包括导线阻值、端子阻值、压接阻值、接触电阻及点火装置电阻值。按照JASO日标导线标准[6],导线在20 ℃的理论阻值为32.7 mΩ/m,公、母端压接端子连接后最大连接总阻值[7]如表1所示,最大连接总阻值包含端子阻值、压接阻值及接触电阻阻值。点火装置设计理论阻值为(2±0.2) Ω,按2.2 Ω最大理论值进行计算。

表1 端子连接理论总阻值

则驾驶位侧气囊回路理论总阻值Rd为

Rd=Rw1+Rt1+Rs=4.31×2×0.032 7+(0.02+0.02+0.01+0.01)×2+2.2≈2.602 Ω

(1)

式中:Rw1为驾驶位侧气囊回路导线总阻值;Rt1为驾驶位侧气囊回路连接总阻值,各线线对接连接器片宽均为0.64 mm,侧气囊与车身线束总成对接及侧气囊过渡线与点火装置对接采用镀金端子;Rs为侧气囊点火装置设计理论阻值最大值。

副驾驶位侧气囊回路理论总阻值Rp为

Rp=Rw2+Rt2+Rs=4.86×2×0.032 7+(0.02+0.005+0.01+0.01)×2+2.2≈2.608 Ω

(2)

式中:Rw2为副驾驶位侧气囊回路导线总阻值;Rt2为副驾驶位侧气囊回路连接总阻值,936154-1接插件所用端子片宽为2.3 mm,其余为0.64 mm片宽端子,侧气囊与车身线束总成对接及侧气囊过渡线与点火装置对接采用镀金端子;Rs为侧气囊点火装置设计理论阻值最大值。

由式(1)、式(2)可知,侧气囊回路理论阻值满足气囊ECU阻值要求。

2.3 原材料核查

采用破线测量方法使用小电流电阻测试仪对故障车辆侧气囊回路进行逐段分解测量[8],测得侧气囊与车身线束总成对接矢崎接插件总阻值为1.35 Ω,远大于其0.02 Ω的理论值。结合重新插拔矢崎接插件气囊故障灯熄灭的故障现象,重点对矢崎接插件进行排查。

对故障件护套、端子外观进行检查,对端子压接工艺、端子与端子啮合力、端子在护套中保持力、护套与护套啮合力、振动等项目按USCAR-2标准[7]进行试验,结果均满足要求,结果被判定合格。为进一步确认可能原因,对矢崎对插件进行半剖核查,发现如下风险点:

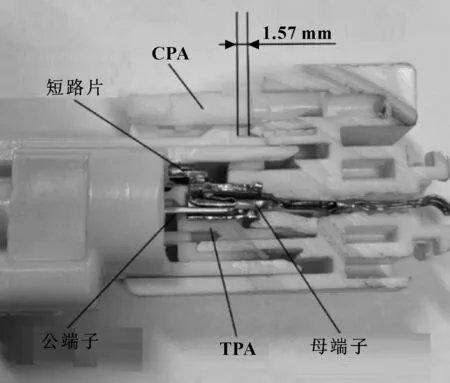

(1)公母护套对接、CPA锁止后,由于护套卡勾结构配合间隙较大,导致公母护套前后活动量多达1.57 mm,如图5所示。在其最大配合间隙下,公端子接触面起始点超越母端弹片接触点不足0.5 mm,未达到USCAR-2标准所要求的最小1 mm插入量[7]。公端子插入量过小,连接器在某些工况下可能存在电流瞬断的风险。

图5 接插件半剖核查

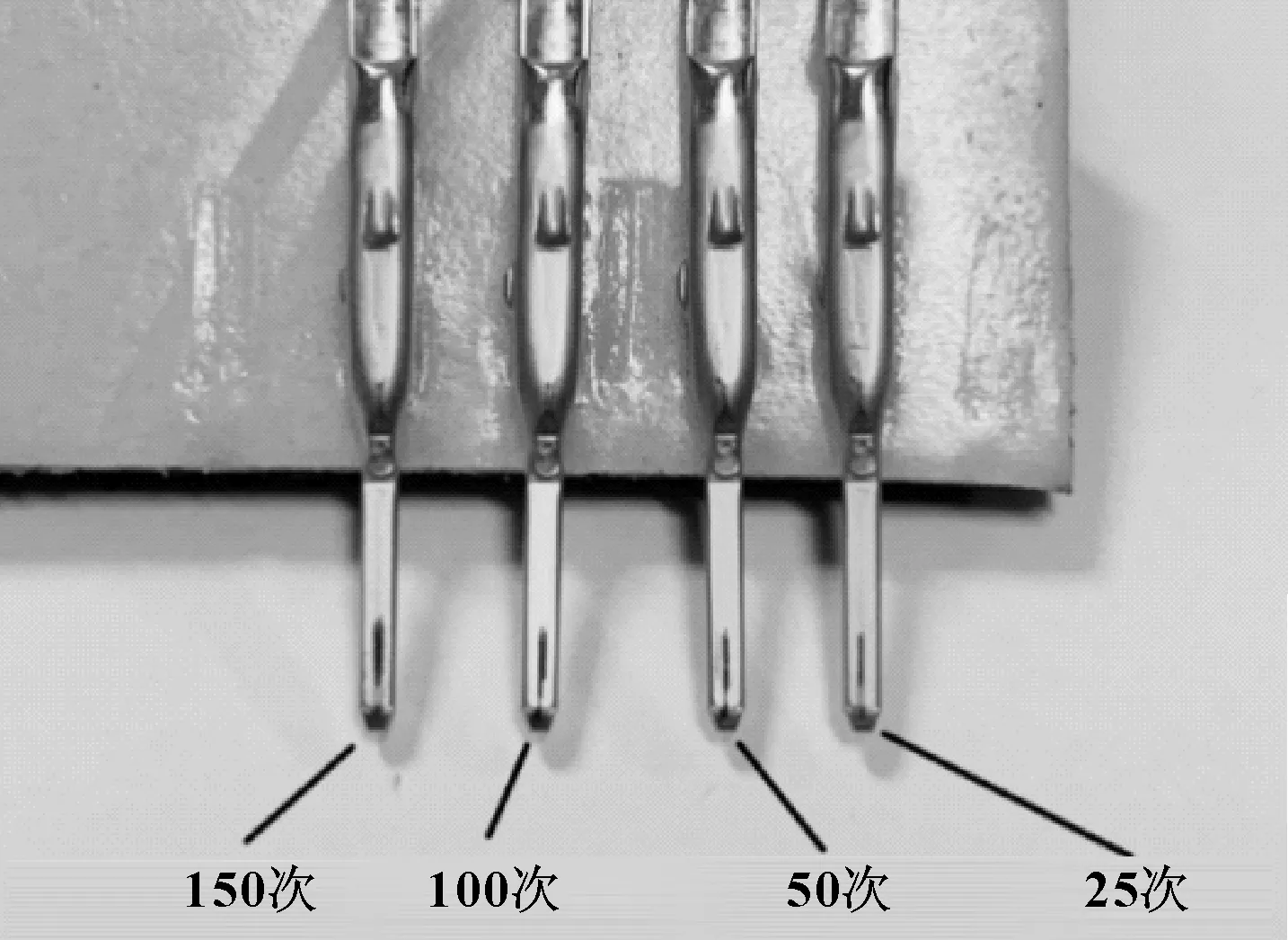

(2)公母护套配合间隙大,将加速端子表面镀层磨损,端子接触电阻随之增大。将接插件在CPA锁止后进行前后推拉,模拟接插件在使用过程中公母护套在配合间隙内窜动,分别前后推拉25、50、100及150次,观察端子表面镀层磨损情况,如图6所示。由试验可知,端子表面镀金镀层随着窜动次数的增加而加剧,且随着窜动次数的增加镀层磨损面宽度也随之增加。推拉150次后端子镀层磨损面达到1.8 mm×0.3 mm。

图6 端子表面镀层磨损试验

(3)母端子型号为7116-4221-08,端子内部仅1个触点,当弹片失效时,回路瞬断概率增加。

3 回路优化设计

在对故障进行分析后,对分析出的风险点进行逐一改善。

3.1 布置优化设计

对座椅骨架进行更改,增加线束卡扣固定点。车身线束从座椅穿出后首先由卡扣固定在座椅上,再与侧气囊接插件进行对接,确保保护套根部与座椅骨架相对静止,端子根部不受线束移动、甩摆等不良工况影响。

3.2 原理优化设计

对侧气囊回路Layout原理进行优化,减少线束分段及接插件对接次数,如图7所示。

图7 优化后电气原理

将气囊ECU接插件B口对接线束由仪表线束总成转接改为由车身线束总成从车身中央通道引出分支直接对接,回路减少1对线线对接插件,侧气囊回路导线长度分别减少1.735及1.99 m,理论回路阻值分别由2.602、2.608 Ω降至2.448、2.468 Ω,同时回路可靠性进一步提升。

3.3 原材料优化设计

对侧气囊与车身线束总成线线对接插件进行重新选型:采用JST的SABPB-02-1A-Y及SABRB-02-1A-Y作为线线对接方案。JST护套采用滑块锁紧结构,由弹簧支撑滑块处于锁止位置。滑块卡槽采用楔形结构设计,公母护套装配到位时锁紧机构自动锁止,护套前后位移量为0 mm,可以有效减少端子镀层因配合晃动导致的磨损。

母端镀金端子型号为SAITS-A03GF-M064,端子内采用双触点设计,采用USCAR-2测试标准对端子连接总阻值进行试验[7],结果如表2所示。可知:JST端子平均总阻值为7.34 mΩ,较矢崎端子平均总阻值低1.7 mΩ,端子性能较为优异。

表2 端子连接总阻值对比试验 mΩ

4 实车验证

将侧气囊回路优化设计改善项应用于某车型整车线束中,并进行批量验证。对下线的5台样车侧气囊回路阻值进行实车测量,并与优化前回路阻值进行对比,结果如表3所示。可知:优化后实车侧气囊回路阻值均优于优化前实车阻值,优化后侧气囊回路阻值平均降低0.246及0.284 Ω。

表3 侧气囊回路阻值实车验证 Ω

侧气囊回路优化方案于2016年10月在某车型上切换,售后故障率由1.01%降至0.03%,基本达到优化目的。

5 结束语

以某车型侧气囊回路阻值过高引起的气囊系统故障为例,对侧气囊回路线束布置、电气原理、线束原材料进行故障分析,点检发现侧气囊分支固定不良、线束分段不合理、线线对接插件选型不良等风险点。针对上述风险点,对侧气囊回路进行优化设计:对侧气囊回路线束分段进行调整,优化线束布置,对接插件进行重新选型。经优化改善,驾驶位及副驾驶位侧气囊回路阻值分别下降0.246及0.284 Ω,售后故障率由1.01%降至0.03%,同时实现单台降成本3.9元,达到优化设计预期效果。