固态聚合物锂电池失效机制及其表征技术

2019-12-11孙兴伟王龙龙周新红崔光磊

孙兴伟,王龙龙,姜 丰,马 君,周新红,崔光磊,

(1青岛科技大学,山东 青岛 266042;2中国科学院青岛生物能源与过程研究所,山东 青岛 266101)

目前,多个国家已对高比能固态锂电池技术进行研发布局。这是因为固态锂电池采用高机械强度、不易燃烧的固态电解质取代易燃的液态有机电解液,在提高安全性的同时有望解决锂金属负极的枝晶生长问题,可以进一步提升锂电池的能量密度,被认为是最有发展潜力的新能源汽车储能技术之一[1-4]。

固态锂电池采用的固态电解质主要分为两类:无机固态电解质(包括氧化物和硫化物)和聚合物电解质[5-6]。固态电解质材料在离子电导率和电化学窗口方面取得了重大突破,为发展固态锂电池奠定了良好的材料基础[7-9]。然而,在电化学性能方面,固态锂电池存在首周库仑效率低[10]、性能衰减[11]、产气[12-13]和内短路[14-16]等失效行为,尚不能满足新能源汽车的应用要求[17]。

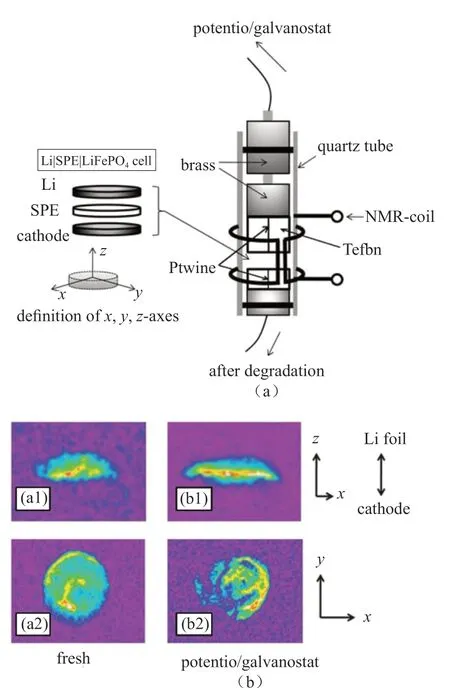

为解决固态锂电池的失效问题,科研人员通过先进的表征技术,深入研究了采用无机固态电解质的固态锂电池的失效行为,从界面反应和界面动力学下降的角度提出了多种电池失效机制,如界面元素互扩散、界面化学反应、空间电荷层、正极结构演变、枝晶生长、界面机械失效等[12,18-25],为解决电池失效提供了有效的理论指导。但是,由于聚合物电解质不耐辐照,而且聚合物电解质与电极界面浸润性和黏附性较好[26],使得界面表征比较困难,从而制约了固态聚合物锂电池失效机制的研究。因此,发展固态聚合物锂电池适用的表征技术,是深入研究失效机制和有效提升电池性能的关键。本综述从固态聚合物锂电池的失效行为出发,总结了电池失效机制,详细介绍了关键表征技术的研究进展。最后,针对固态聚合物锂电池失效机制的研究提出了一些思考。

1 固态聚合物锂电池的失效行为

锂电池的失效行为包括循环容量损失、内阻增大、过充、产气、内短路、热失控、日历失效等[27]。这些失效行为会影响电池性能和使用寿命,降低可靠性和安全性,从而严重阻碍锂电池的应用。失效是锂电池中普遍存在的现象,不同的是,失效行为和机制会随着电池体系的改变而变化。因此,液态锂电池和无机固态锂电池的失效机制并不完全适用于固态聚合物锂电池。为了深入研究固态聚合物锂电池的失效机制,探究性能衰减的本质,提出针对性的性能提升策略,首先需要关注并充分了解固态聚合物锂电池的失效行为。图1总结了固态聚合物锂电池的典型失效行为。

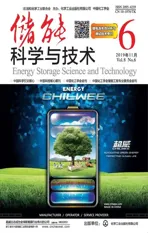

循环容量损失是固态聚合物锂电池中最常见的一种失效行为。图1(a)展示了LiNi0.8Co0.15Al0.05O2(NCA)/聚氧化乙烯(PEO)/Li在80℃和C/6倍率下的循环性能[28]。在第1~20周的循环过程中,比容量从180.36 mA∙h∙g-1逐渐降低为83.09 mA∙h∙g-1。在第21周、C/100倍率下进行充放电时,比容量为146.98 mA∙h∙g-1,表明循环容量损失不能完全恢复。NAKAYAMA等[29]发现LiFePO4/聚合物电解质/Li电池在循环过程中存在容量“稳定区”和“快速衰减区”,而且容量迅速衰减的转折点与电解质的种类密切相关,这与电化学阻抗谱的分析结果一致[图1(b)]。这种突然的性能衰减现象对于大规模电池的实际使用可能是致命的。

高安全性是固态聚合物锂电池相比于液态锂离子电池的优势之一。但是,在电池测试过程中,仍然存在安全失效行为。其中,过充是锂电池在使用过程中最重要的安全问题之一,可能引发爆炸、燃烧现象。LI等[13]在研究LiFePO4/聚碳酸酯(PPC)/Li电池时发现,当采用小电流(0.1C)充电时,其首周充电比容量高达1000 mA∙h∙g-1,严重超出LiFePO4的理论比容量(170 mA∙h∙g-1),发生了明显的过充现象,如图1(c)所示。当采用聚碳酸亚乙酯(PEC)或聚(2,3-碳酸丁烯酯)(PBC)替换PPC电解质时,过充现象依然存在。而且,LI等还发现,LiFePO4/PPC/Li电池过充过程中伴随着明显的CO2气体产生[图1(d)],预示着过充和产气行为可能与PPC的分解有关。内短路是另一个重要的安全问题,往往会导致电池自放电、容量衰减和局部热失控。如图1(e)所示,ROSSO等[16,30]在固态聚合物锂对锂对称电池中观察到锂枝晶生长造成的内短路现象。更重要的是,他们还观察到电池短路时锂枝晶附近的聚合物发生了类似燃烧的现象,证实了热熔效应的存在。

固态聚合物锂电池中也存在日历失效,但是相关报道较少,尚未得到足够的关注。CHAI等[26]测试了Li/聚碳酸亚乙烯酯(PVCA)/Li电池在30天静置过程中的电化学阻抗,发现界面阻抗会随着静置时间的延长而逐渐增加,直至第5天后界面阻抗稳定在1500 Ω左右[图1(f)]。这一实验结果表明,PVCA和锂金属之间可能存在自发形成稳定界面相的缓慢过程,但是具体形成机制和界面相组分还有待研究。值得关注的是,WANG等[31]报道了Li/聚碳酸丙烯酯(CPPC)/Li对称电池活化过程中阻抗随静置时间的反常变化。如图1(g)所示,电池静置2h时,阻抗约为7000 Ω,当静置16 h时,阻抗降为20 Ω并保持稳定。作者认为电池阻抗的降低与聚碳酸丙烯酯在锂金属表面发生的解聚反应有关,一旦解聚反应失控,将导致聚合物电解质结构崩溃,引发安全问题。

图1 固态聚合物锂电池的失效行为:(a)NCA/PEO/Li电池的循环性能[28];(b)上图为LiFePO4/聚合物电解质/Li电池的循环性能,下图为电池循环过程中的阻抗变化;(c)LiFePO4/PPC/Li电池在0.1C的过充曲线[13];(d)LiFePO4/PPC/Li电池在0.1C的充电曲线和m/z=44 (CO2)处对应的DEMS信号[13];(e)电压随时间的变化曲线,嵌入图为枝晶穿透聚合物电解质时的SEM照片[16];(f)Li/PVCA/Li的AC阻抗℃谱[26];(g)80 ℃活化过程中Li/CPPC/Li对称电池的电化学阻抗变化[31]Fig.1 Failure behaviors of solid state polymer lithium batteries: (a) Specific capacities for three NCA/PEO/Li cells as a function of the cycle number[28]; (b) Up: Cyclic performance for three LiFePO4/polymer electrolyte/Li (Samples 1-3) composed of the same materials and identically constructed.Arrows indicates trigger points.Down: Variation of internal resistances Rb, Ria, and Ric, and quasi-polarization ηqp with cycling.; (c) The overcharge curve of the LiFePO4/PPC/Li battery at 0.1C[13]; (d) The voltage profiles of an LiFePO4/PPC/Li battery at 0.1C rate and the corresponding DEMS signals at m/z=44 (CO2)[13]; (e) Variation of the potential with time.Inset is the SEM picture of a dendrite, just after it has crossed the electrolyte polymer[16]; (f) AC impedance spectra of Li/PVCA/Li symmetrical cell[26]; (g) The electrochemical impedance change of Li/CPPC/Li symmetrical battery in the activation process at 80 ℃[31]

2 固态聚合物锂电池失效机制及其表征技术

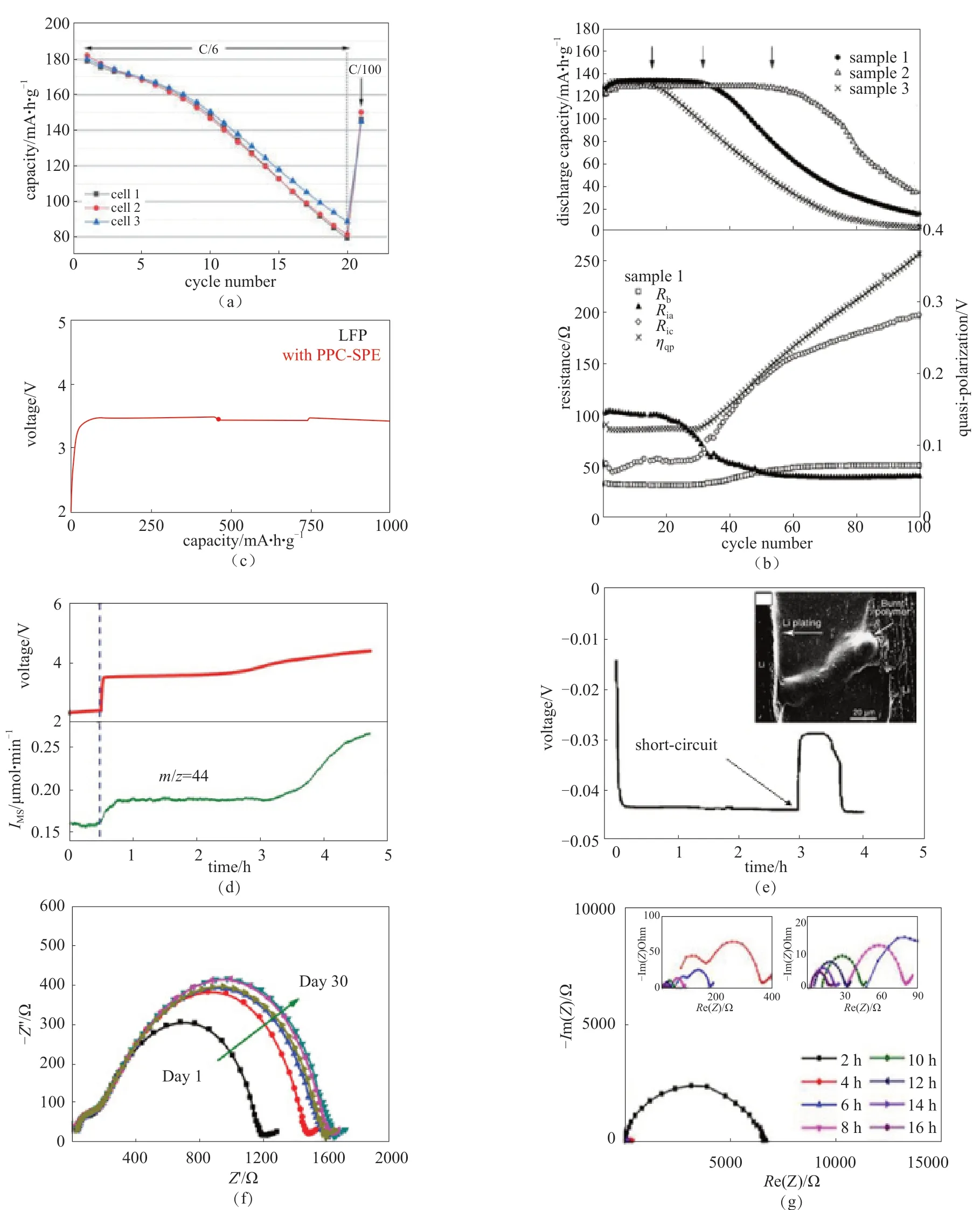

如图2所示,固态聚合物锂电池的失效机制主要包括锂金属负极的枝晶生长、正极结构演变与机械失效、界面微结构演变与界面反应、聚合物电解质结构变化等。下文将详细介绍在研究固态聚合物锂电池失效机制时使用的关键表征技术。

2.1 锂枝晶

锂枝晶生长是固态聚合物锂电池内短路的主要原因。固态聚合物锂电池失效机制中研究较早且得到较多关注的就是锂枝晶生长机制。科研人员已提出锂枝晶生长模型[30,32],并在此基础上发展了抑制锂枝晶生长的策略[33-34]。在锂枝晶生长机制的研究过程中,原位表征技术发挥了重要的作用。

图2 固态聚合物锂电池的失效机制Fig.2 Failure mechanisms of solid state polymer lithium batteries

BRISSOT等[15,30]通过安装在光学显微镜上的电荷耦合器件(CCD)相机原位观测了锂/PEO-双(三氟甲烷磺酰)亚胺锂(LiTFSI)/锂电池中枝晶生长和短路过程,发现锂枝晶的形状与电流密度密切相关,还发现垂直生长的枝晶导致内短路,弯曲生长的枝晶虽然不会导致内短路,但是会使电池电压下降。BRISSOT等还提出枝晶生长的时间τ与电流密度J-2成正比,认为锂在低电流密度条件下平稳沉积,在高电流密度下加速生长。但是,实验结果表明,在低电流密度的情况下仍然会出现枝晶生长的现象。ROSSO等[35]和TEYSSOT等[36]将这归因于锂负极/电解质界面的局部电流密度不均匀导致局部区域满足扩散模型的枝晶生长条件。

DOLLE等[37]采用原位扫描电子显微镜(SEM)首次清晰的观察到锂枝晶在干燥的固态聚合物锂电池中的三维结构,并且观察到锂枝晶导致了电极/电解质界面完全分层。为了探究界面分层的原因,排除电子束对电解质稳定性的影响,DOLLE采用每20 min观察一次的方法研究了锂枝晶的生长过程,观察到随着枝晶长度和厚度的持续生长,锂枝晶发生卷曲并被推至聚合物电解质外侧,这可能是电极/电解质界面剥离的原因之一。为了原位观察固态聚合物锂电池断面和边缘的枝晶形貌,GOLOZAR等[38]设计了两款适用于原位SEM的固态聚合物锂电池样品台,原位监测了LiFePO4/PEO/Li电池的锂枝晶生长过程,观察到与DOLLE等一致的实验现象。借助聚焦离子束(FIB)、纳米机械手和能量色散光谱(EDS)技术,GOLOZAR等进一步发现针状枝晶呈中空结构,硬度大于金属锂,主要成分为LixCy,而不是普遍认为的金属锂。在此基础上,GOLOZAR等推测中空结构LixCy的形成原因可能是氧和碳消耗了部分LixCy,以及循环过程中聚合物产气。该研究为锂枝晶生长机制提供了新的认识。

此外,HARRY等[39]采用同步辐射硬X射线断层扫描和三维重构技术对锂/聚合物电解质/锂电池的枝晶生长机制进行了研究,观察到未循环金属锂内部的Li3N杂质是锂枝晶成核的原因。在枝晶生长的初期,枝晶主要位于电极/电解质界面之下的电极内部。随着循环进行,枝晶逐渐从电极进入电解质直至刺穿电解质引发短路。这项研究为抑制枝晶生长提供了新的研究思路:阻止电极内部枝晶成核和生长是关键。

2.2 正极结构演变与机械失效

正极材料在脱嵌锂过程中通常会发生结构转变,同时伴随着体积膨胀/收缩。一方面,结构转变的可逆程度反映了正极材料的稳定性,与电池循环寿命直接相关;另一方面,在反复脱嵌锂过程中,由于晶格体积变化引起的机械应力会诱发正极材料产生裂纹,进而阻碍电子和离子的扩散,导致电池阻抗增加或者正极颗粒失去电化学活性,最终发生机械失效。

图3 固态聚合物锂电池中锂枝晶生长的原位表征技术Fig.3 In situ characterization techniques for lithium dendrite growth in solid state polymer lithium batteries

在固态聚合物锂电池中,透射电子显微镜(TEM)[40]和X射线衍射(XRD)[13]技术依然是表征正极材料结构演变的有效手段。例如,为揭示LiFePO4/PPC/Li电池的首周过充机制,LI等[13]采用原位XRD表征了电池在首周充电过程中LiFePO4的结构演变情况[图4(a)],发现在充电的开始阶段虽然已经出现FePO4的(200)、(211)、(020)衍射峰,但是LiFePO4的(200)和(020)衍射峰在整个充电过程中始终存在,这意味着LiFePO4/PPC/Li电池首周过充的电荷补偿不仅来自Fe3+/Fe2+氧化电对,可能还来自电解质的分解。由此可见,对固态聚合物锂电池中正极材料结构演变的表征,不仅可以充分了解正极材料的相转变情况,还为揭示电池过充的电荷补偿机制提供了有力的证据。

在电化学机械失效的研究方面,BESLI等[28]首次将二维(2D)和三维(3D)纳米尺度全场(FF)透射X射线显微镜(TXM)和聚焦/宽离子束扫描电子显微镜(FIB/BIB-SEM)等先进的可视化表征技术应用在NCA/PEO/Li固态聚合物锂电池中。如图4(b)~(d)所示,他们直接观察到了NCA正极二次颗粒中晶间裂纹的产生与演变过程,以及晶间裂纹对NCA颗粒荷电状态(SOC)均匀性和锂离子导电路径的影响。这项研究证明了NCA/PEO/Li固态聚合物锂电池化学机械失效的机制为:NCA二次颗粒的晶间裂纹起源于颗粒的核心区域,并逐渐向颗粒表面扩散,裂纹的这一演变过程不仅增加了电子和离子导电路径的长度,而且使二次颗粒中心区域的NCA晶粒孤立和失活,从而导致电池容量快速衰减。该研究中采用的FF-TXM技术在纳米尺度定量表征固态聚合物锂电池的形貌和电化学行为演变方面具有独特优势,FIB/BIB-SEM在研究电池微结构演变方面也是一种非常有效的表征技术。此外,为论证正极机械失效对电池性能的影响,NAKAYAMA等[29]还采用气密双电极式电池原位监测LiFePO4/PEO/Li电池的厚度变化,为正极粉化提供了间接的实验证据,并且解释了循环过程中容量从“稳定区”向“快速衰减区”转变的转折点可能是正极粉化导致的。

2.3 界面微结构演变与界面反应

固态电解质和电极之间由于孔隙、分层、裂纹、体积变化等微结构演变产生的接触不良,都将增加界面阻抗,进而影响固态电池的电化学性能[41]。SEM是固态聚合物锂电池中最常用的界面微结构表征技术,配合EDS分析可以更加准确的掌握电池各组成部分的结构演变情况。HOVINGTON等[40]首次采用原位SEM技术表征了Li1.2V3O8(66 μm)/Li(39 μm)固态聚合物锂电池在35 psi压力下循环时,Li1.2V3O8正极、电解质和Li金属负极的厚度变化情况。如图5(a)、(b)所示,正极和电解质的厚度在反复充放电过程中基本不变,但是锂金属负极在首次放电和充电后厚度分别为33 μm和42 μm,这说明锂金属在沉积时形成了疏松多孔的结构。而且,在后续循环放电后厚度仍然缓慢增加,这反映了电池性能的逐渐恶化。另外,DEVAUX等[42]首次采用同步辐射硬X射线断层扫描技术对全电池进行了表征和三维重构,发现原本紧密接触的锂金属负极和聚合物电解质界面,在多次循环后出现分层和孔洞[图5(c)~(e)],这可能是电池容量快速衰减的原因。

图4 (a)PPC 基聚合物电池中LiFePO4 的原位XRD 谱图[13];(b)循环后的NCA 颗粒在XZ 平面上的Ni 元素K边能量图;(c)循环后的NCA 颗粒BIB-SEM 照片;(d)固态电池中NCA 二次颗粒的化学机械失效2D 示意图[28]Fig.4 (a) In situ XRD patterns of LiFePO4 with PPC electrolyte[13]; (b) Ni K-edge energy map of cycled NCA particle over the XZ plane; (c) BIB-SEM observation of cycled NCA; (d) Schematic 2D model of secondary NCA particle in the absence of electrolyte during chemomechanical failure[28]

图5 (a)循环前Li1.2V3O8 原位电池的断面;(b)Li1.2V3O8 电池循环过程中各层的厚度变化[40];(c)未循环(上图)和循环后(下图)电池的X 射线断层扫描结果;(d)电池循环后电解质界面的在xy 平面的投影图,红色代表孔洞;(e)Li/SEO 界面的3D重构图,黄色为孔隙体积,白色为Li/SEO 界面接触点[42]Fig.5 (a) In-situ cross section image of the Li1.2V3O8 cell before cycling; (b) Variations of the thickness of the different layers of the Li1.2V3O8 cell upon cycling[40]; (c) X-ray microtomography slices showing the cross-sections of uncycled (up) and cycled (down)lithium metal polymer batteries; (d) Projection of electrolyte interfaces (xy plane) of cycled battery.The red voxels represents voids; (e) Projected view of the 3D reconstructed void volume(yellow) and the Li/SEO interface point of contact (white)[42]

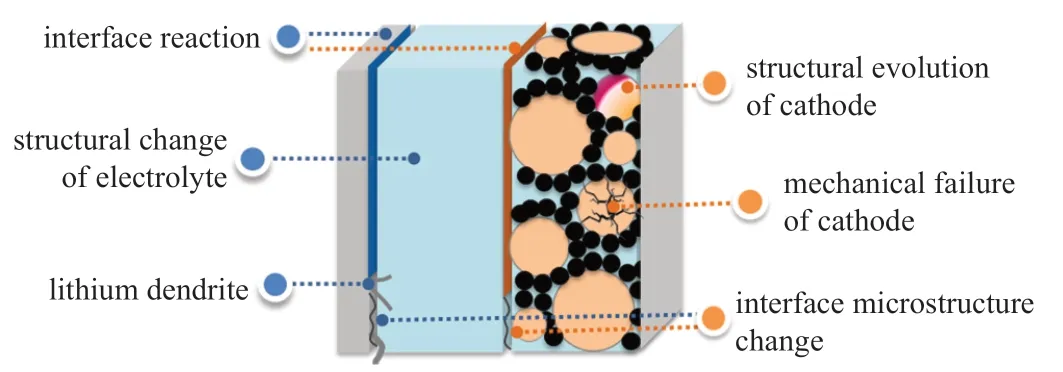

在电池工作过程中,当电极材料的费米能级超出聚合物电解质的电化学稳定窗口时,电极与固态聚合物电解质的界面将发生电化学反应,如聚合物分解、锂盐分解等,生成固态电解质界面相(SEI)[43-45]。除此之外,聚合物还可能在锂金属负极表面自发的发生降解反应[31]。在固态聚合物锂电池界面反应的研究方面,X射线光电子能谱(XPS)、傅里叶变换红外光谱(FTIR)、凝胶渗透色谱(GPC)、核磁共振谱(NMR)、微分电化学质谱(DEMS)是比较常用的表征和测试技术,可以获得界面相的成分、界面反应产物以及聚合物电解质的结构和分子量等信息,为确定SEI膜成分和分析聚合物电解质中锂盐阴离子或聚合物的分解过程提供了证据。但是,上述表征或测试技术获得的是样品的平均信息或者样品的表面信息,需要同时结合多种技术才能对界面反应产物获得比较全面的认识。而且,这些技术难以为解析界面反应过程和精准定位反应位置提供直接证据。因此,为更加深入的认识界面反应机制,还需发展其他表征技术。NAKAYAMA等[29]采用19F-NMR成像技术[图6(a)]研究了LIFEPO4/PEOLITFSI/LI电池中F元素在PEO电解质的分布,首次发现电池循环后F元素在LiFePO4附近出现不均匀分布[图6(b)],这意味着电解质中的锂盐阴离子TFSI-在LiFePO4/PEO界面处发生了不均匀的分解,并且认为LiFePO4PEO-LiTFSI/Li电池在循环过程中的 “快速衰减区”与TFSI-的分解有关。NAKAYAMA等还结合正极粉化和19F-NMR成像结果分析了TFSI-在LiFePO4/PEO界面不均匀分解的原因,提出正极粉化产生的局部过电势可能引发TFSI-在相应的区域发生分解,从而导致F元素分布不均匀。由此可见,NMR成像技术为认识界面反应的空间分布提供了关键信息,而且在解析局部结构演变与界面反应的相关性方面发挥了重要作用。

图6 (a)原位NMR 成像测试示意图;(b)19F-NMR 成像表征循环前(a1,a2)和循环后(b1,b2)F元素在电解质中的分布,蓝色(暗)和红色(亮)区域分别对应低浓度和高浓度[29]Fig.6 (a) Schematic diagram of cell for in situ NMR imaging;(b) Fluorine distribution in SPE measured by 19F-NMR (a1,a2) before and (b1, b2) after electrochemical cycling.Blue(darker) and red (brighter) areas correspond to low and high concentrations, respectively[29]

2.4 聚合物电解质结构变化

已有研究[43]指出,聚合物电解质在电极界面的分解不会引起大部分电解质的严重降解,也不会显著降低电池的性能。但是,在电池工作过程中聚合物电解质的体相结构是否会发生变化?这些变化对电池失效有什么影响?由于适用于聚合物电解质结构表征的原位技术比较匮乏,这些问题目前还不是非常清楚。小角X射线散射(SAXS)和小角中子散射(XANS)是无损探测技术,可以获得材料纳米尺度的结构信息,特别是在表征聚合物的结构方面具有不可替代的优势,非常适合研究聚合物电解质在电池工作过程中的结构演变。在这方面,MÖHL等[46-47]已将小角X射线散射和小角中子散射技术用在聚合物锂电池的研究中,原位表征了聚合物电解质的结构变化情况,并且分析了聚合物结构变化对电池性能的影响。如图7(a)所示,MÖHL等[47]采用小角X射线散射技术表征了嵌段共聚物电解质聚(苯乙烯)-嵌段-聚(环氧乙烷)/双(三氟甲烷)锂盐(PS-b-PEO/LiTFSI)在LiFePO4电池循环过程中的结构信息,并且对比了退火处理对电池性能和聚合物电解质结构的影响。电化学测试结果显示,退火处理会使LiFePO4电池性能显著恶化。MÖHL等通过分析退火前后PS-b-PEO/LiTFSI电解质的原位SAXS径向分布曲线,发现退火处理会使PS-b-PEO/LiTFSI电解质从无序结构变为有序结构[图7(b)、(c)],因此推测有序结构的PS-b-PEO/LiTFSI电解质可能导致复合电极发生相分离,从而使得电极和电解质的界面失配,阻碍了电荷向活性颗粒的顺利传输。该研究通过分析体相结构对界面性能的影响,从聚合物电解质体相结构变化的角度阐释了电池失效的原因,证明了SAXS技术在研究聚合物电解质结构变化与失效机制方面的独特优势,为深入研究固态聚合物锂电池的失效机制提供了重要的研究方法。

图7 (a)原位SAXS 示意图;(b)退火和(c)未退火的LiFePO4/PS-b-PEO/LiTFSI/Li 电池的原位SAXS 径向分布曲线[47]Fig.7 (a) Schematic representation of the in operando SAXS setup; Radial SAXS profiles probed during the in operando study (circles = data; solid lines =fits) of (b) annealed and (c)unannealed LiFePO4/PS-b-PEO/LiTFSI/Li cells[47]

3 结 语

固态聚合物锂电池存在多种失效行为,而且失效机制还不够清晰,这严重阻碍了电池的性能提升和实际应用。在锂枝晶生长和正极结构失效机制方面,通过借鉴无机固态锂电池和液态锂电池中比较成熟的表征技术和研究方法,已经取得较为深入的认识。然而,在聚合物电解质结构转变机制和界面反应机制方面,由于难以制备结构良好的电极/电解质界面且缺乏合适的原位表征技术,对反应机理的认识还不充分,难以为聚合物分子结构设计和界面构筑提供有效的理论指导。因此,研究失效机制和发展先进的表征技术是解决固态聚合物锂电池失效问题的理论基础和关键手段。

电极/电解质界面处的电荷转移和电化学稳定性是固态聚合物锂电池中最重要的问题,与三维导电网络、界面电荷转移动力学、界面电化学反应密切相关,直接影响电池的失效行为。因此,如何从宏观到微观、从静态到动态认识界面结构和电化学行为与电池性能的构效关系,是认清固态聚合物锂电池失效机制的重要研究方向。在未来的研究中,除了继续发展具有界面结构与成分探测能力的X射线断层扫描技术、透射X射线显微镜(TXM)技术以及NMR成像技术等,对固态聚合物锂电池的微观结构和界面反应进行模拟和理论计算,也将为预测电池性能和研究失效机制提供有益指导。