开口阻塞比对粉体抑制甲烷爆炸的影响研究*

2019-12-11郑立刚王亚磊朱小超窦增果杜德朋余明高

郑立刚,李 刚,王亚磊,朱小超,窦增果,杜德朋,余明高

(1. 河南理工大学煤炭安全生产河南省协同创新中心,河南 焦作 454003;2. 重庆大学煤矿灾害动力学与控制国家重点实验室,重庆 400044;3. 河南理工大学瓦斯地质与瓦斯治理国家重点实验室培育基地,河南 焦作 454003)

瓦斯爆炸是最严重的煤矿事故灾害之一,每年造成大量的人身伤亡和巨大的财产损失。为此,相关学者在其防灾减灾方面开展了大量研究工作。惰性气体、细水雾、多孔介质和粉体等为抑制剂的主动式抑爆措施在煤矿安全中起到了重要作用[1-8]。依据瓦斯抑爆效果与煤矿井下环境条件而言,粉体抑制剂具有优越的抑制效率[3]。粉体材料作为一种具有便于储存、成本低廉、环保高效特点的抑爆材料,备受专家学者的关注,并在抑爆领域得到了一定程度的应用。研究结果表明:化学抑制型粉体(如二茂铁、NaHCO3干粉)、物理抑制型粉体(如Al (OH)3、岩粉、硅石)等以单一或协同机制削弱爆炸强度达到抑制甲烷爆炸的目的[3-6]。

真空腔、泄压口则是泄爆释放能量的被动措施,亦受到煤矿与化工行业学者关注[9-12]。在输送可燃气管道上同时采用主动式和被动式措施能提高抑爆效果。在采取主动式抑爆措施的场所中,也存在不同面积的通风口或者强度薄弱区域,这就自然形成了释放爆炸压力的泄压口,即在释放抑制剂的受限空间中无法避免主动型和被动型措施同时存在。研究表明,火焰形态不仅受甲烷浓度的影响而且与爆炸空间的尺度、泄压状况密切相关[13]。例如,封闭管道爆炸产生的超压高于部分开口的管道爆炸超压,且火焰形态比传统的4 个阶段更为复杂[14-15]。泄压口比例也极大地影响着受限空间的爆炸强度[9]。所以,被动型泄爆措施必然会影响主动型措施的抑爆效果。

近年来,人们在小尺度实验条件下分别进行了被动泄爆[9-12]和粉体主动抑爆[3-6]的研究,但被动措施(泄爆)对主动措施(粉体抑爆通常以主动措施形式存在)的影响鲜有报道。因此,本文以当量比1 的甲烷/空气预混气为研究对象,在5 L 垂直管中开展NaHCO3、Al (OH)3这2 种粉体的4 种质量浓度(0、80、160、240 g/m3)抑制6 组开口阻塞比(0、0.2、0.4、0.6、0.7、1.0)管道内瓦斯爆炸的实验;通过研究6 组开口阻塞比管内火焰结构、传播速度及爆炸特征参数,以期望探索出2 种减灾模式相互作用机制,为预防可燃气体爆炸和减轻爆炸危害提供理论依据和数据支持。

1 实验部分

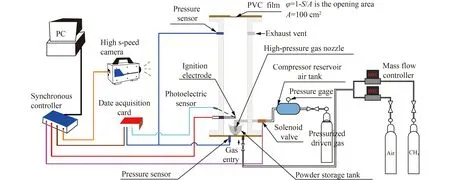

1.1 抑爆实验

实验系统如图1 所示,包括透明方形有机玻璃管道、配气系统、喷粉系统、点火系统、火焰图像采集系统、压力与光信号采集系统和同步控制系统。管道长500 mm,当φ为0 时,管道开口尺寸为边长100 mm的正方形,管道下端刚性封闭,管道上端用PVC 膜或盲板密封。质量流量控制器控制通入9.5%甲烷-空气预混气持续10 min 以保证3~5 倍容积的预混气流经管道[16]。随后关闭进气和排气阀,静置30 s。在此期间将预先制备的9.5%预混气通至压缩气瓶中至0.3 MPa,关闭通气阀,启动同步控制器的一键触发按钮。启动喷粉650 ms 后,点火系统、火焰图像采集系统、压力与光电信号采集系统同时触发。研究过程中,每组工况都进行3 次以上重复性实验。

图 1 实验系统示意Fig. 1 Schematic diagram of experimental system

1.2 实验材料

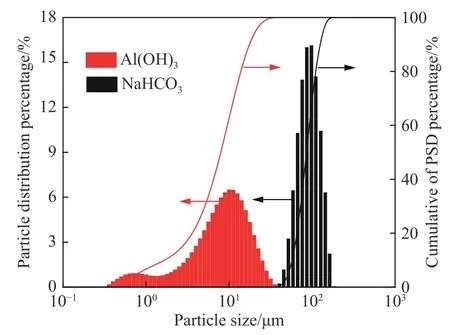

Al (OH)3粉体在高温下发生分解,放出结晶水,水受热蒸发进一步吸收潜热而降低温度,而分解生成的水蒸气又可稀释燃烧区域的氧气浓度,起到了冷却与窒息的作用,因此Al (OH)3对瓦斯爆炸的抑制主要来源于是物理作用[5]。相比较而言,NaHCO3受热除了冷却、窒息稀释物理抑制外,其分解产生的部分原子或化合物参与燃烧链式反应中,化学抑制作用优于Al(OH)3。本文意在研究泄压口阻塞比对粉体抑爆性能的影响,探讨泄压口引起火焰动力学对抑爆剂物理化学抑制机制的影响,因此实验采用抑制机制具有较大差异的两种粉体。实验中发现,较大粒径的粉体抑制效果较差,而较小粒径粉体又存在无法点火现象。综合实际抑制效果,本文采用经过标准筛制备的200~220 目NaHCO3粉体和未过筛的Al(OH)3粉体。采用同一粒径分布的粉体,而粒径对抑制效率的影响将通过后续具体的实验进行探究。利用Malvern Sizer 2000 设备测试粒度分布(particle size distribution, PSD)结果如图2 所示。利用公式:

分别计算粉体粒度的分散性[17]。其中D10代表粉体中有10%的粉体颗粒的粒径小于此值,另外90%的粉体颗粒大于该值,D50和D90定义与D10类似。NaHCO3的D10、D50、D90值分别为65.5 µm、97.3 µm、141 µm,而Al(OH)3的D10、D50、D90值则分别为1.87 µm、8.93 µm、19.66 µm。NaHCO3粉体分散度σD=0.775 远小于Al(OH)3粉体分散度σD=1.992,表明NaHCO3粉体颗粒大小均匀性较好。由于Al(OH)3和NaHCO3粉体抑爆实验结果相似,为避免重复,对爆燃指数Kst、最大超压峰值pmax、最大升压速率(dp/dt)max研究时,均选取NaHCO3粉体的抑制曲线为分析对象。

图 2 样品的粒度分布Fig. 2 Particle size distributions of samples

2 实验结果及分析

2.1 火焰结构与传播速度

分析火焰传播过程有助于进一步理解物理和化学抑制机制。对于化学粉体来说,其热分解对抑制效率至关重要[18]。Al(OH)3、NaHCO3颗粒在热解时会吸收部分爆炸释放的热量,热解产生的水蒸气降低火焰温度,降低火焰亮度。火焰进行截取时首先确定在每组工况中处在管内最后时刻的火焰图像,然后经过Photoshop 软件进行整体截取火焰区域,最后将完整的图像粘贴到PowerPoint 里进行局部截图和同比例的局部放大,图像处理结果如图3 所示,Al(OH)3抑制的火焰亮度普遍暗淡。一方面由于金属氢氧化物的比热容较高,在爆炸环境中大量吸热,产生的水蒸气冷却作用显著[19]。另一方面受金属元素特征光谱影响,Na 发出黄橙色火焰,即使加入少量NaHCO3粉体,火焰亮度都会增强。对于φ为1.0 工况而言,管道封闭不存在泄爆,较其他工况而言除了器壁散热几乎不存在散热效果,也就使得爆炸产生的热量持续累积,管内温度大于其他工况(φ=0,0.2,0.4,0.6,0.7),就造成了φ为1.0 的图像比其他工况(φ=0,0.2,0.4,0.6,0.7)的图像更亮。由于管壁和颗粒之间的热交换,管壁处火焰暗淡且边缘存在消光现象。火焰受抑制作用越大,散失的热量越多,火焰结构中边缘消光现象越严重。通过观察所有被Al(OH)3、NaHCO3粉体抑制的火焰,发现其前缘出现撕裂或片状孤立的火焰。随开口阻塞比的增加,锋面的破碎度先增大后减小,φ值0.4 和0.6 之间达到最大。这种规律不受粉体质量浓度及抑制机制类型的影响。

比较3 种NaHCO3粉体质量浓度抑制的火焰结构,发现质量浓度越大,其火焰锋面出现撕裂与破碎现象越严重。以NaHCO3粉体为例分析原因如下:一方面NaHCO3粉体分解吸热释放CO2和H2O 形式的挥发物,导致火焰锋面热量散失及局部混合物稀释。另一方面,作为典型自由基清除剂的气相分解产物(例如Na/NaOH/Na2O)浓度增加,使得反应区中的自由基与气相分解产物之间的重组反应速率增加。此外,随着质量浓度持续增加,火焰前沿变得模糊不均匀,火焰前锋撕裂的情况加剧。例如,抑制剂质量浓度C=80 g/m3的火焰锋面在侧壁附近破碎出现胞络面。当质量浓度达到160 g/m3时,局部消光出现在火焰前端以及侧壁附近。当质量浓度达到240 g/m3时,火焰前锋撕裂,中心局部出现消光。由此推测,高效率抑制的火焰前沿不连续且破裂度高。同时,受粉体抑制的火焰前沿不再沿管道轴线呈对称结构,这是由于喷粉时很难做到粉体分布均匀的缘故[20]。

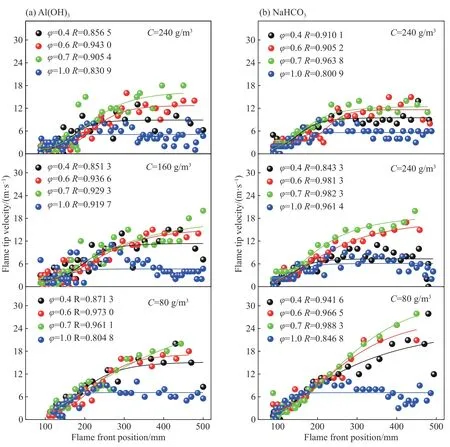

为了更加详细地研究开口阻塞比对火焰传播速度v的影响,对四种典型φ值的v值进行比较,如图4 所示,指形火焰的v值在φ=0.7 时最大,在φ=1.0 时最小,按φ=0.7, 0.6, 0.4, 1.0 的顺序依次减小。火焰传播速度主要来源于火焰前沿未燃气速度,火焰前方未燃气的湍流度逐渐增加,速度逐渐增大。由图4 可知,φ=0.6、0.7 时火焰传播速度较为接近,表明φ=0.6 的管内湍流度几乎达到最值。湍流强弱严重依赖φ值,即φ值从0 增加至1.0 时湍流度呈现先增大后减少的趋势。有趣的是,粉体的抑制效率及火焰结构随φ值的变化规律与湍流度的趋势保持高度一致。

图 4 四种开口阻塞比下的火焰传播速度Fig. 4 The flame tip velocity under four blockage ratios with different powder concentrations

2.2 爆炸特征参数分析

抑爆效果采用Rallis[21]提出的爆燃指数:

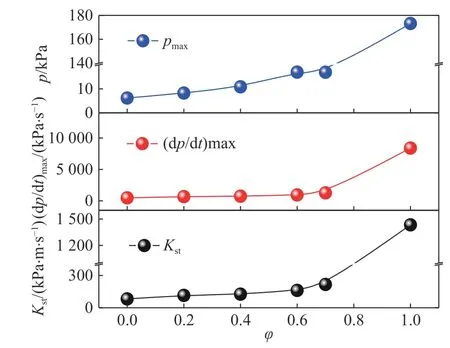

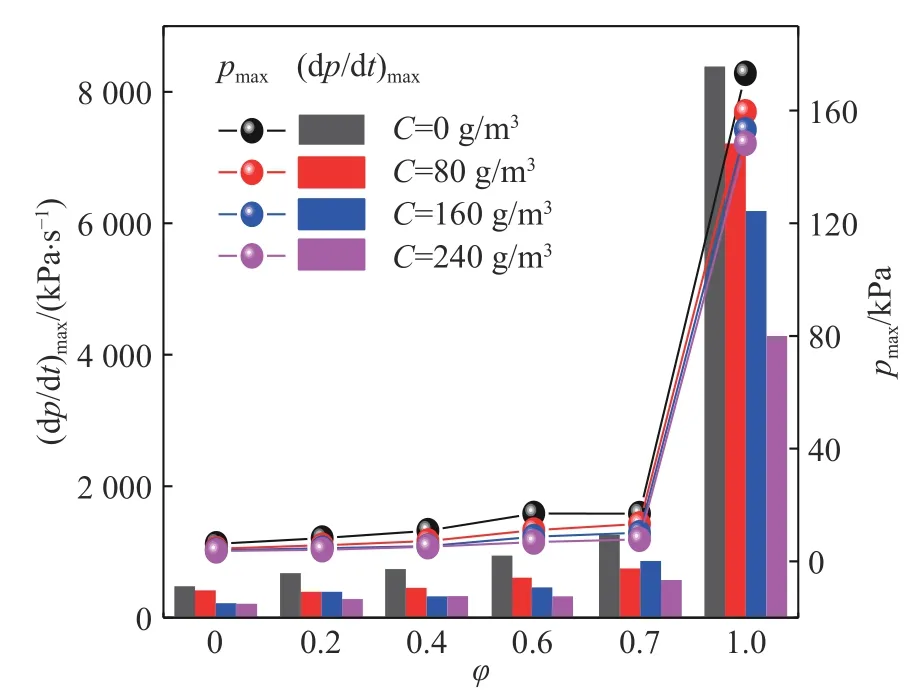

以及最大超压峰值pmax、最大升压速率(dp/dt)max、超压峰值下降率δ 进行评估。图5 为C=0 g/m3时爆炸特征参数,三条曲线走势相同,即φ<0.7 时相应特征参数相差不大,φ=1.0 的参数是φ=0.7 参数的7~10 倍。曲线存在拐点φ=0.7,曲线斜率自φ=0.7 处急剧增大。例如,pmax和(dp/dt)max随开口阻塞比φ值减小而单调下降,即φ=1.0、0.7、0.6、0.4、0.2、0 的值依次减小。由Kst公式可知,爆燃指数正比于(dp/dt)max,所以其变化趋势等同于(dp/dt)max。管内爆炸压力升高主要取决于燃烧速率与泄爆速率的共同作用。当阻塞比从0 增加到0.7 时,泄爆时气流速度逐渐增加(见图4),但较大阻塞比意味着泄爆面积减少,总泄爆速率降低,有利于压力升高。从图6 可以看出,C=80、160、240 g/m3的爆炸特征参数Kst、pmax、(dp/dt)max变化趋势与C=0 g/m3的结果相似。因此,开口阻塞比对爆炸特性参数的作用规律几乎一致,不因粉体质量浓度而改变。总之,开口阻塞比φ值越小,爆炸特征参数Kst、pmax、(dp/dt)max值越小,其爆炸所产生的破坏力也就越小。φ值在0~0.7 区间时爆炸破坏力单调递增,但增大的幅度较小;φ值大于0.7 之后爆炸破坏力陡增,这种规律同样不受粉体质量浓度及粉体类型的影响。所以,现实受限空间应尽可能避免出现高开口阻塞比结构。

图 5 NaHCO3 质量浓度C=0 g/m3 时封闭端爆炸参数Fig. 5 The explosion parameters at the lower end with C=0 g/m3

图 6 NaHCO3 抑制时封闭端超压峰值及最大升压速率Fig. 6 The pmax and (dp/dt)max at the lower end with NaHCO3

定义超压峰值下降率δ 为有无粉体时的pmax差值与无粉体时pmax的比值。Kst、pmax、(dp/dt)max有效地评估了爆炸强度,而δ 直观地体现了开口阻塞比对粉体抑爆效率的影响。本文2.1 节已经揭示了火焰结构的破碎度随φ值的关系,得到了与图7 高度一致的结论。火焰破碎度及δ 值随开口阻塞比的变化走势一致,且最大火焰破碎度及最大δ 值出现在开口阻塞比0.4 和0.6 之间(图3 和图7)。

图 7 封闭端超压峰值下降率Fig. 7 The drop rate of pmax at the lower end as a function of the blockage ratio

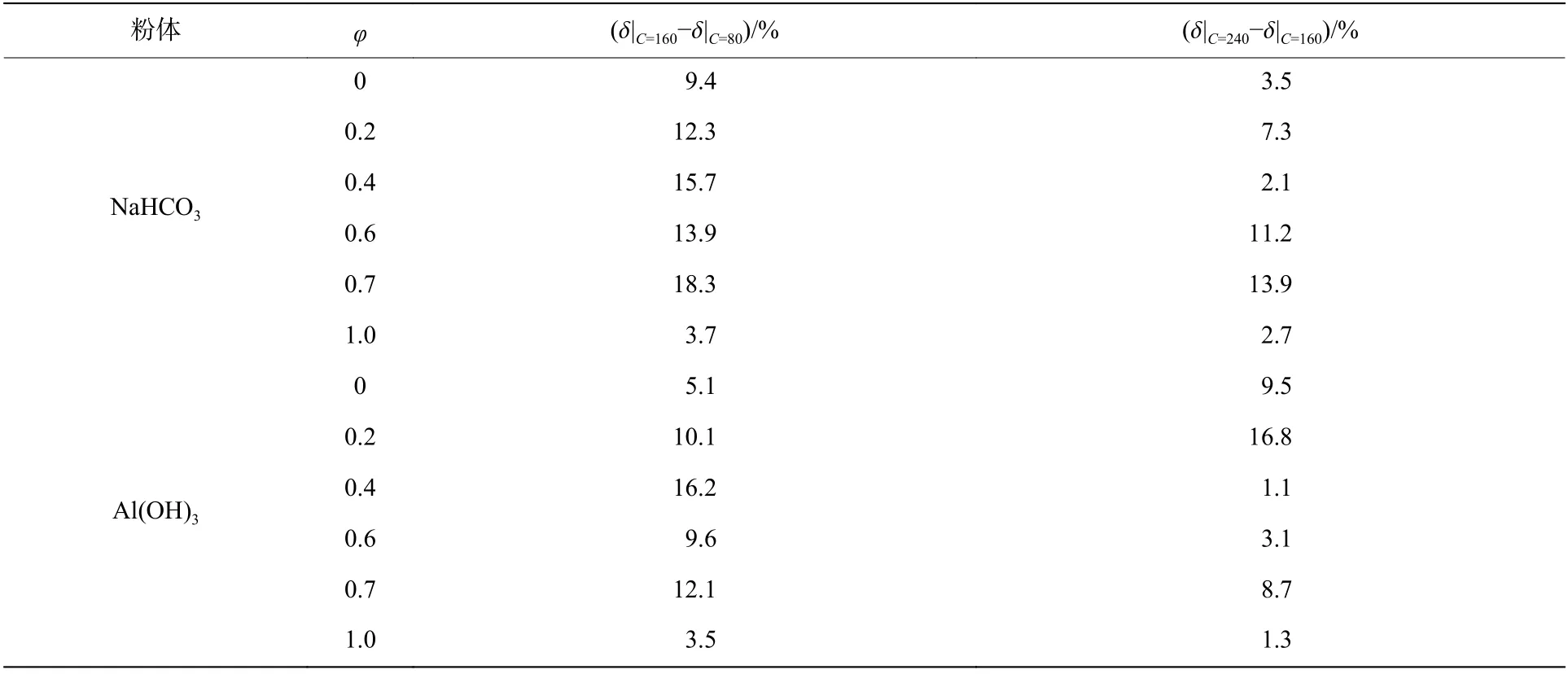

在图7 的基础上,以相邻质量浓度引起的δ 增量δ|C=160-δ|C=80、δ|C=240-δ|C=160为参量,分析质量浓度对抑制效率的作用程度随φ值的变化。由表1 可知,质量浓度C从80 g/m3增加到160 g/m3时的δ 增量(δ|C=160-δ|C=80)大于质量浓度从160 g/m3到240 g/m3时的δ 增量(δ|C=240-δ|C=160)。这说明,粉体质量浓度越高,抑爆效率越好;但在高浓度区间增加粉体质量浓度引起的抑爆效率增加低于低浓度区间,即浓度越高,浓度间抑制效果差值越小,表明浓度效应相对在减弱,如表1 所示。

表 1 不同工况下超压峰值下降率增值的比较Table 1 Comparison of the increment in the drop rate of pmax with different experimental conditions

3 抑爆作用机理分析

结合图3 和图7 可知,随开口阻塞比的增加,粉体的抑制效率δ 及火焰锋面的破碎度先增大后减小,在φ值0.4 和0.6 之间达到最大。阻塞比φ通过影响管内流场的湍流度以及粉体颗粒间的凝并状态改变粉体的抑爆效率。当φ从0 增大到0.7 时,火焰前方未燃气的速度逐渐增大(见图4,火焰传播速度主要来源于火焰前沿未燃气速度),湍流度逐渐增加;当φ从0.7 增大到1.0 时,泄爆面积急剧减小,使管内湍流度减小。一方面,增大的湍流度使粉体在反应区停留时间及火焰经过预热区的时间越短,粉体的抑爆效率下降;再者,湍流输运有利于传热传质,增大了粉体抑爆效率。另一方面,粉体颗粒间普遍存在两种团聚状态:软团聚和硬团聚[22]。范德华力是颗粒软团聚的根本原因[23],增大的湍流度促使管内粉体颗粒剧烈运动,而颗粒剧烈的运动减弱了因吸引力造成的凝并程度[24]。当φ从0 增大到1.0 时,管内湍流度先增加后减少,使颗粒软团聚程度先减少后增加,进而因软团聚引起的抑制效率先增加后减少,因此中等阻塞比的抑制效率最佳。Eckhoff 等[24]、李国栋等[25]认为羟基层间的化学反应是硬团聚的根源。化学反应进行的程度与颗粒在火焰中的停留时间(即火焰传播速度v)有关,φ=0.7 的火焰传播速度大于φ为0.4、0.6 的火焰传播速度(见图4),这将减弱颗粒间的化学反应(如OH·基间聚合反应),进而极大地降低了抑制粉体效率。因此,中等φ值(0.4~0.6)的抑制效率最佳,火焰破碎度最大。由此推断火焰结构及抑制效率是由随φ变化的湍流度和软硬团聚共同竞争的结果。

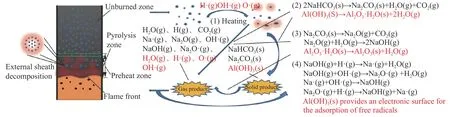

粉体的抑制效率与抑制机理密不可分。由图8 可知,Al(OH)3参与自由基反应较弱,主要通过物理机制抑爆;而NaHCO3可能通过物理抑制和化学机制抑爆。理论上,偏重于物理抑制的Al(OH)3与化学抑制显著的NaHCO3两者的抑制效率本应相差很大。但由图7 可知,总体上,两种粉体的抑爆效率相近。这是因为粉体粒径会影响抑爆机理。NaHCO3如要发挥化学抑制,它首先必须能分解形成气态NaOH(g)。理论分析证明,NaHCO3在甲烷预混火焰中的临界分解直径为16 µm[20],本文中NaHCO3索特尔直径D32=92.7 µm,因此NaHCO3在反应区中难以完全分解。一方面,Al(OH)3索特尔粒径(D32=4.139 µm)远小于NaHCO3索特尔粒径,依据颗粒升温速率反比于颗粒直径的平方(dTp/dt∝);且较小粒径的Al(OH)3颗粒与爆炸流场之间的速度滑移小(颗粒与气流速度差),在反应区中的停留时间更长,所以Al(OH)3颗粒较NaHCO3颗粒吸热速率要快得多;而Al(OH)3的热容(cp=1.17 J/g·K)与NaHCO3的热容(cp=1.04 J/g·K)相近,因此在质量浓度C相同时,Al(OH)3的吸热能力(CcpdTp/dt)高于NaHCO3。据此可以推断,NaHCO3仍然发挥了一部分化学抑制作用。尽管NaHCO3平均粒径D32远大于临界分解直径,但仍然有一部分NaHCO3颗粒能够在后燃烧区部分或完全分解,形成的气态NaOH 反向扩散到反应区,参与自由基重组反应。因此,两者粉体的抑制效率差别不大。另一方面,某些阻塞比下Al(OH)3的抑制效率优于NaHCO3,这表明阻塞比能够改变粉体的抑制效率。管内颗粒存在沉降现象,并且小粒径的Al(OH)3颗粒沉降程度弱于大粒径的NaHCO3。由于φ为1.0 时的湍流度较其他阻塞比而言较小,大粒径的NaHCO3粉体更易沉降(颗粒沉降方向与未燃气流动方向相反),使得偏重于物理抑制的Al(OH)3在湍流度较小的工况(φ=1.0)下其抑制效率反而较好(图7)。除此之外,比较封闭端所有阻塞比的抑制效率发现,φ在0.4 与0.6 时,即湍流度较高的工况,Al(OH)3的抑制效率也较好,这是由于小粒径Al(OH)3颗粒与爆炸流场之间的速度滑移远小于NaHCO3颗粒,使其在反应区的停留时间更长,Al(OH)3颗粒有更充分机会与反应区发生热量交换。

文虎等[5]的研究表明1.3 µm 的Al(OH)3最佳抑爆粉体质量浓度为250 g/m3。本文采用最高质量浓度240 g/m3且粒径远大于1.3 µm 的Al(OH)3。NaHCO3质量浓度的抑制效率同样没有达到饱和(见图6)。因此这两种粉体的抑制效率会随着质量浓度的增加而逐渐增加。从表1 可以看出,抑制效果随着粉体质量浓度增加而相对地减弱。在粉体粒子处于低浓度区域时,热阻低,反应区的热量更容易传导到粒子云内部,粒子云内部颗粒都能有效吸收反应区热量,使粒子云中颗粒处于单颗粒吸热分解模式;在高粉体质量浓度下,颗粒的体积荷载增加,这导致粒子间空间的减少,热阻增加,限制了反应区的热量向粒子云内部扩散[26],从而只有粒子云外围的颗粒才能有效受热分解,而粒子云内部的颗粒不能有效受热分解,粉体颗粒呈粒子云外鞘分解模式,如图8 所示。在单颗粒吸热分解模式下,粒子云中的每个粒子都可以被周围火焰独立分解;在外鞘分解模式下,粒子云中的内部颗粒不能有效分解。随着粉体质量浓度的增加,粒子云半径增加,增大了热量向粒子云内部扩散的特征时间,粒子云外鞘分解模式程度加剧[27]。因此,粉体颗粒分解模式取决于颗粒质量浓度。在各个开口阻塞比作用下,160 g/m3的分解效果比240 g/m3的分解效果好,高浓度抑制效果相对地弱化。

图 8 NaHCO3 与Al(OH)3 粉体抑爆机理示意Fig. 8 Mechanism illustration of the methane explosion suppression by NaHCO3 and Al(OH)3 powders

4 结 论

(1)随着开口阻塞比φ的增大,火焰锋面的破碎度先增大后减小,在φ处于0.4 和0.6 之间达到最值。提高抑爆粉体的质量浓度,火焰前锋撕裂度大。这是由于变化的湍流度和粒子自发凝并改变了粉体抑制效率。综合分析可得:高效率抑制的火焰前沿不连续且破裂度高。

(2)爆炸特征参数Kst、pmax、(dp/dt)max随着开口阻塞比φ增加单调上升,φ= 0.7 是一个拐点。无论是偏重于物理抑制作用的Al(OH)3还是偏于化学抑制作用的NaHCO3,粉体的抑制效率随开口阻塞比变化规律不变。最大爆炸超压下降率δ 表现出相同的规律,即随着φ增加,δ 值先增加后减小。在φ处于0.4 和0.6 之间时,δ 值达到最大。这归因于泄爆产生的湍流及粉体团聚机制对抑制的两个相对作用。综合以上两条结论可知,采取过抑爆措施的爆炸危险空间,其开口阻塞比处在0.4 至0.6 之间时抑爆措施能达到最佳的减灾效果。

(3)总体上,Al(OH)3和NaHCO3两种粉体的抑爆效率相近。考虑到两者的比热容相近,因粒径差异,Al(OH)3的升温速率远高于NaHCO3,推测NaHCO3发挥了一定的化学抑制作用。在某些阻塞比(如φ=1.0)下,阻塞比引起的低湍流影响着粉体颗粒的沉降行为,使得Al(OH)3抑爆效率优于NaHCO3。

(4)当粉体质量浓度从80 g/m3增加到240 g/m3时,δ 差值逐渐减少,表明浓度效应越来越弱,即在高浓度区间提高粉体质量浓度对提高抑爆效率有限。结合粉体抑爆机理可知:抑制剂浓度较高时,热阻越来越大,增大了热量向粒子云内部扩散的特征时间,火焰的热量不能扩散到粒子云的中心,从而使内部粒子不能完全分解,从而起不到抑制作用。