稀土金属材料填充方式对预混气体爆炸特性抑制研究*

2019-12-11陈先锋代华明尹姝慧王晓彤张洪铭黄楚原

赵 齐,陈先锋,代华明,尹姝慧,王晓彤,张洪铭,黄楚原

(武汉理工大学资源与环境工程学院,湖北 武汉 430070)

随着社会的发展,工业体系日趋完善,高效能的易燃易爆物的应用愈加广泛,但随之而来的安全问题同样不可忽视。易燃易爆气体(液体)的泄漏[1],或是其储存容器受到外在因素(明火、撞击、雷击、静电等)而导致的爆炸事故屡见不鲜,造成了严重的生命财产损失和社会影响[2-4]。因此,预防爆炸事故的发生,确保易燃易爆气体(液体)储存器的安全,对工业安全生产和人民生命财产具有重要的实际意义。

易燃易爆气体(液体)的爆炸特性受诸多因素的影响,许多学者为探究其爆炸反应过程及爆炸特性已进行了大量的实验研究。Li 等[5]研究了H2/CH4/空气和CH4/煤尘/空气混合物的爆炸特性以及爆炸产物,发现煤自燃产生的氢分子显著增强了爆炸强度。Wang 等[6]采用WENO 方法和两步化学反应模型,证明了障碍物的存在使爆燃波多次反射且爆炸强度提高。Huo 等[7]对液化石油气爆炸过程进行了研究并提出了一种简单的火焰传播模型,结果表明火焰传播速度取决于湍流燃烧速度和膨胀比。Ciccarelli 等[8]确定了在火焰传播过程中障碍物对冲击波的影响及其与冲击波的相互作用。Yu 等[9]研究了不同空心形状障碍物对甲烷爆炸特性的影响,结果发现在三角形空心方形障碍物下火焰的湍流强度最高,传播速度最快,而圆形下的最低。

多孔介质对易燃易爆危险品的燃烧和爆炸同样具有重要影响。Dai 等[10]探究了多孔介质燃烧器中低浓度瓦斯的燃烧特性,发现多孔介质可使低浓度瓦斯燃烧更高效。喻健良等[11]确定了多孔丝网对乙炔/空气和丙烷/空气混合气的燃爆具有一定的抑制作用。Babkin 等[12]研究了4 种多孔介质对甲烷/空气和丙烷/空气火焰传播速度的影响,发现火焰受到抑制并发生淬熄。Nie 等[13]研究了泡沫陶瓷对瓦斯爆炸的影响,并分析了泡沫陶瓷影响瓦斯爆炸传播的机理,结果表明泡沫陶瓷的特殊结构有助于抑制瓦斯爆炸火焰传播并抑制爆炸冲击波超压。Pang 等[14]将网状铝合金材料应用于氢气/空气混合气的爆燃特性研究,结果表明传统的网状铝合金材料不仅不能有效抑制氢气的爆燃,而且提高了其最大爆炸压力。Lv 等[15]研究了网状铝合金材料对不同氢气浓度的氢气/甲烷/空气预混气体的抑爆效应,发现网状铝合金无法作为高氢气含量的碳氢混合气的抑爆材料。

为预防爆炸事故的发生,减弱爆炸威力,学者们探究了不同特征的障碍物对气体爆炸特性的影响,研究结果对可燃性油气的防火防爆具有一定的指导意义。工业中储存易燃易爆物的容器形状各有特点,容器内爆炸障碍物单一的填充方式有时无法实现最佳的抑爆效果,同时抑爆材料形状的改变也会对易燃易爆物的爆炸威力产生重要影响。为此,本文中利用20 L 球形爆炸装置,开展实验,探究新型多孔稀土金属材料的不同填充方式对预混气体爆炸特性的影响,旨在为易燃易爆物质的贮存和输运设备提供更多种抑爆材料填充方式的选择,进而提高设备的安全性。

1 实验材料及方法

1.1 实验材料

传统的铝合金网状材料的强度、延伸率有限,在使用过程中容易产生碎片且在高温高压的燃爆环境中耐高温、抗热裂性能较差,加入稀土金属后,材料的力学性能可得到大幅度的增强。实验中采用的稀土金属多孔材料,由下列化学成分按质量百分比制成:Mg,(0.8~1.8)%;Fe,(0.3~0.5)%;Si,(0.3~0.6)%;Mn,(0.8~1.8)%;Cu,(0.1~0.2)%;Zn,(0.1~0.2)%;稀土金属(Y、Ce、La、Sc)(0.45~1.0)%;余量为铝和不可避免的杂质。通过对化学成分进行合理的设计,将铝镁合金经过稀土金属改性后,使得铝镁合金材料具有强度高、韧性好,耐腐蚀、抗热裂能力强等诸多优点[16]。多孔材料多应用于易燃易爆气体(液体)容器的填充,用于预防爆炸事故的发生。根据实验方案,将实验材料分为球状和片状,用于爆炸球内的填充,如图1 所示。

图 1 实验材料及填充方式Fig. 1 Experimental materials and filling patterns

球状材料是由片状材料卷制成小圆柱体后等距离切割揉制而成,其半径为1.0~1.5 cm;片状材料是厚度为0.01~0.05 mm 的稀土铝镁合金箔,利用切缝机切缝后拉制成网格形,其剪切口长度为1 cm。

1.2 实验方法

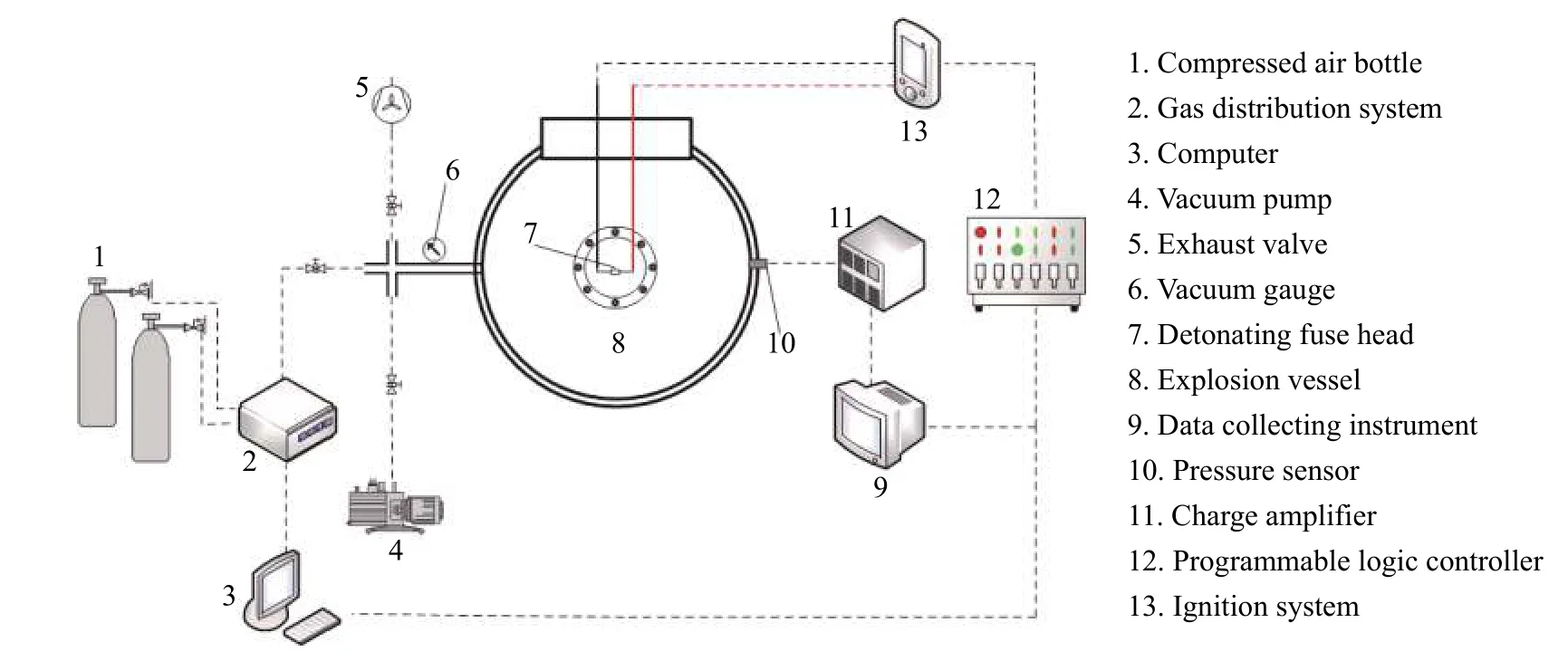

实验中采用容积为20 L 的标准爆炸球,主要包括爆炸球体、点火系统、配气系统、可编程逻辑控制系统和数据采集系统等,如图2 所示。可编程逻辑控制系统使数据采集仪和点火系统保持逻辑同步,触发点火开关后立即启动采集系统,压力传感器量程为0~2 MPa,测量误差小于±1% FS。压力传感器产生的压力信号,通过电荷放大器转换为压力信号后,传输至数据采集仪。采用能量为5 J 的标准点火药头,中心式点火。在实验开关触发后点火药头瞬间爆炸产生火花,从而引燃预混气体。

根据实验方案,采用控制变量法,在留空率和填充密度的基础上探究多孔材料的不同填充方式对甲烷爆炸的影响。其中,留空率是指阻隔防爆材料填充罐体时,未填充空间的容积与罐体容积之比;填充密度是指阻隔防爆材料填充罐体时,单位容积内阻隔防爆材料的质量,如图3 所示。针对球状材料的填充,为保证罐体内材料均匀分布,在材料填充之前,先把所需填充的材料分成若干等份,再将材料逐份均匀加入罐体,并尽可能使每份材料填充结束之后罐体内材料保持同一水平面。片状材料的填充是通过固定中心圆柱,将片状材料逐层缠绕成空心圆柱形,以保证其对称均匀性。

图 2 20 L 球形爆炸装置示意图Fig. 2 Schematic diagram for the 20 L spherical explosive device

图 3 填充示意俯视图Fig. 3 Schematic top view of filling

实验开始前,按照图2 将设备连接并进行调试,确保设备正常运行。按照实验方案的要求将多孔稀土金属材料填充到球体中,安装点火药头并封闭球体,然后进行抽真空处理,当球体内压力为-0.098 MPa 时关闭真空泵。随后,通过配气系统将已预先混合均匀的、甲烷体积分数为9.5 %的甲烷-空气预混气体导入球体内,直至真空表指示压力为0,关闭阀门,启动实验。实验数据通过数据采集系统采集,为保证实验的精确度,每组实验至少进行3 次,且在每次实验结束后都要对球体内进行气体清洗。

2 实验结果与讨论

2.1 不同留空率下填充方式对甲烷爆炸压力的影响

根据实验方案要求,在保持填充密度为15 kg/m3的条件下,选取留空率为5%、10%、20%及50%填充多孔材料进行实验。不同留空率下球状材料对甲烷爆炸压力的影响,如图4(a)所示。从图4(a)可知,在留空率为100%时,即空白对照实验,其甲烷最大爆炸压力为0.983 MPa。在爆炸前期,爆炸压力曲线出现了小的波峰,这是因为在点火初期,点火药头的小范围爆炸对周围气体压力扰动的影响。随着时间的推移,甲烷被完全引燃,爆炸压力先升高后降低。球状多孔材料的存在,使得容器内部被分割成许多小的单元,火焰在传播过程中被分割成无数的微小的火焰团,火焰团与多孔材料发生作用,其大量热量被吸收,最终发生淬熄,无法引燃剩余燃料,导致爆炸波传播迅速减弱,爆炸压力降低[17]。实验结果表明,甲烷爆炸压力随着留空率的降低而降低。

为比较球状和片状两种不同填充方式下材料的阻隔防爆性能,研究了不同留空率下片状材料对甲烷爆炸压力的影响,如图4(b)所示。从图4 可以看出,片状和球状两种不同填充方式下,甲烷爆炸压力的变化规律基本一致,随着留空率的降低,最大爆炸压力逐渐降低。这是因为,片状材料的相互不规则贴合的特点且外部呈现圆柱形网状墙可近似为阻塞率较大的障碍物,对爆炸压力的传播具有较强的阻碍作用[18],火焰在通过片状材料时,大量火焰被阻隔而发生熄灭。此外,片状材料内部表现为狭小空间且错综复杂的网络结构对火焰传播具有明显的抑制作用,同时器壁效应的存在使得火焰燃烧强度不断被削弱,火焰最终发生淬熄,因此爆炸压力衰减更明显。实验结果表明,在填充密度不变的条件下,片状材料对甲烷最大爆炸压力的抑制效果优于球状材料的。

图 4 不同留空率下甲烷爆炸压力曲线Fig. 4 Pressure-time curves of methane explosion at different blank rates for two filling patterns

2.2 不同填充密度下填充方式对甲烷爆炸压力的影响

在保持留空率为5%的条件下,对不同填充密度的多孔材料下甲烷爆炸进行实验,其中填充质量随着填充密度的增大而增大。图5(a)所示为球状材料在不同填充密度下的爆炸压力曲线。由图5(a)可知,当填充密度为10、15、20、25 kg/m3时,甲烷最大爆炸压力分别为0.241、0.178、0.131、0.091 MPa。其中,当填充密度为25 kg/m3时,压力较低,此工况下甲烷预混气已不算发生爆炸。实验结果表明,随着填充密度的增大,甲烷爆炸压力降低。

图5(b)所示为片状材料在不同填充密度下的爆炸压力曲线,从图5(b)可以看出,当片状材料的填充密度为10、15、20、25 kg/m3时,甲烷最大爆炸压力分别为0.110、0.097、0.084、0.076 MPa,爆炸压力随着填充密度的增大而降低。在留空率一定的条件下,填充密度的不同意味着填充材料的质量的不同,填充质量随着填充密度的增大而增加。在材料的填充区域内)图3 中阴影部分),多孔材料填充质量越大,其多孔材料的个体之间的距离就越小,挤压程度越大且内部空间越小,在火焰传播过程中更多火焰与多孔材料发生碰撞而导致熄灭,爆炸压力减弱更明显,由图5 可知填充密度越大,对甲烷抑爆效果越好。实验结果表明,当填充密度一定时,片状材料抑爆性能更佳。

图 5 不同填充密度下甲烷爆炸压力随时间的变化曲线Fig. 5 Pressure-time curves of methane explosion at different packed densities

2.3 稀土金属材料对最大压力下降幅度、最大压力上升速率和爆炸指数的影响

为进一步比较片状和球状材料的阻爆性能,综合分析多孔材料对最大压力下降幅度(drop rate of maximum explosion pressure,DMEP) ηdmep、甲烷爆炸最大压力上升速率(dp/dt)max以及爆炸指数Kst的影响,其中,最大压力下降幅度:

爆炸指数[19]:

图6 所示为不同留空率下,最大压力下降幅度、最大压力上升速率、爆炸指数的变化曲线。在保持填充密度不变的条件下,留空率的增大,间接地减少了材料的填充质量。由于未填充材料区域(图3中空白部分)的逐渐增大,爆炸反应初期可以参与完全燃烧的甲烷的量增加。爆炸发生时,留空率越大,更有利于爆炸过程的发展,从而甲烷爆炸最大压力上升速率以及爆炸指数均随留空率的增大而增大,但最大压力下降幅度逐渐减小。在球状材料下,当留空率从10%增大至20%,最大压力上升速率和爆炸指数增幅较大;当留空率为5%时,最大压力上升速率和爆炸指数最小,分别为2.93 MPa/s、0.79 MPa·m/s。片状材料下,留空率为5%时,压力上升速率和爆炸指数分别为1.44 MPa/s、0.39 MPa·m/s。从图7 可以看出,在片状材料下,最大压力下降幅度高达90.2%,对甲烷的抑爆效果俱佳。

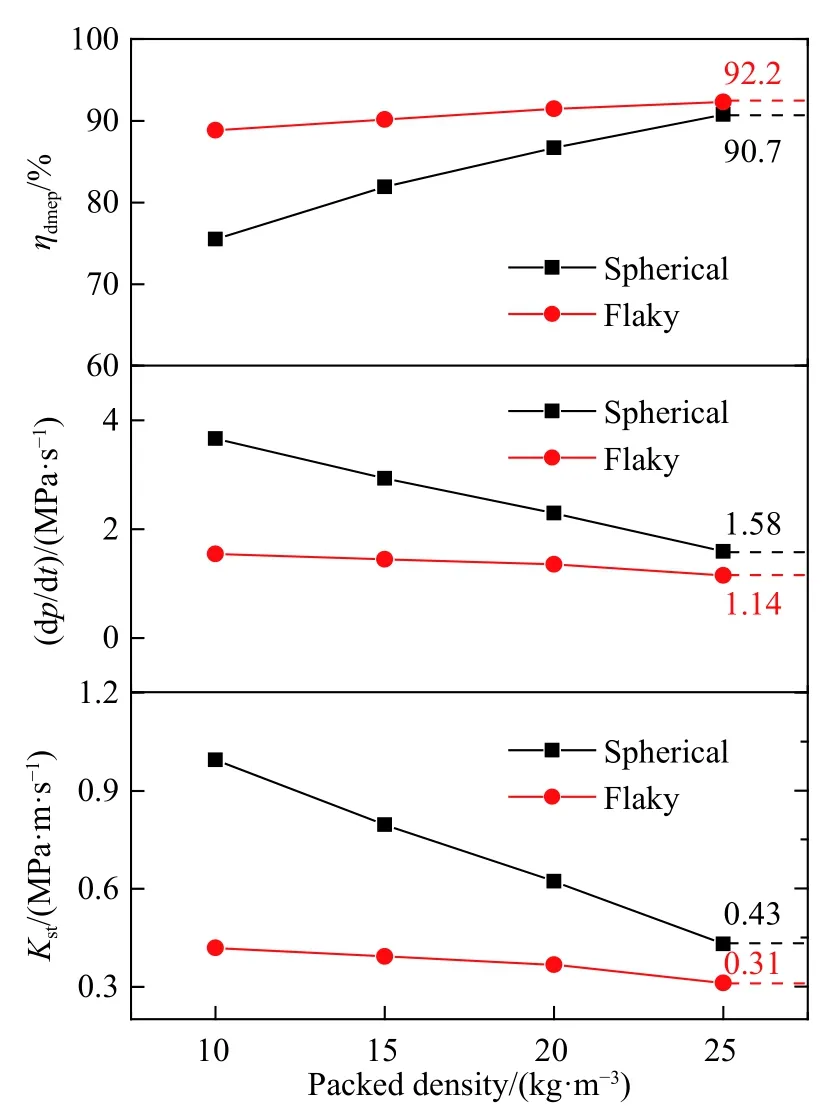

图7 所示为不同填充密度下甲烷最大爆炸压力上升速率以及爆炸指数曲线,由图7 可知最大压力上升速率和爆炸指数都与填充密度呈反比例关系。在保持留空率不变的条件下,多孔材料填充密度的不同对甲烷爆炸的发展过程影响也不同,在发生爆炸时,由于材料填充密度不断增大,提供爆炸反应的自由基更多地吸附在多孔材料中而无法继续维持剩余燃料的燃烧,导致燃烧反应中断,爆炸过程被阻断,因此甲烷最大压力上升速率和爆炸指数不断减小。但片状材料下,随着填充密度的增大,最大压力下降幅度增大,而最大压力上升速率及爆炸指数不断减小,但三者变化幅度均较小。与图6 比较发现,片状材料下,填充密度的增大对甲烷抑爆的效果更佳,最大压力下降幅度可达92.2%,最大压力上升速率和爆炸指数均低于球状材料条件下的实验值,进一步说明片状材料的作用效果优于球状材料的。

图 6 不同留空率下甲烷爆炸特性参数Fig. 6 Parameters for methane explosion characteristics at different blank rates

图 7 不同填充密度下甲烷爆炸特性参数Fig. 7 Parameters for methane explosion characteristics at different packed densities

2.4 不同填充方式下多孔材料对甲烷爆炸的阻火抑爆机理

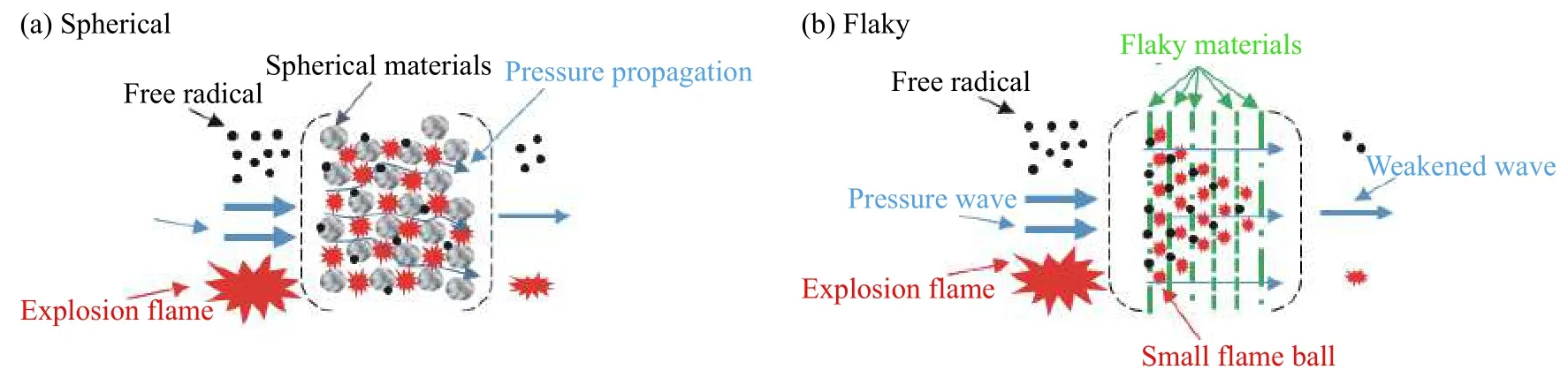

图8 所示为不同填充方式下多孔材料的阻火抑爆机理,并结合其他学者的相关研究进行分析。其中,图8(a)展示了填充球状材料后甲烷燃烧反应所产生的自由基、爆炸压力波及爆炸火焰所受到的影响。一方面,甲烷燃烧初期所产生的自由基与多孔材料接触,部分自由基被吸附,从而导致燃烧反应链中断;另一方面,火焰与多孔材料碰撞发生热传递,热量被吸收,且火焰由于多孔结构被撕裂成众多小的火焰团,加之自由基的减少,导致燃烧反应无法继续进行,从而使爆炸反应终止。此外,爆炸压力波在球状材料之间以及球状材料内狭小的孔隙中传播,导致压力逐层被削弱,爆炸压力逐渐减小。图8(b)为片状材料的阻火抑爆机理,与球状材料不同的是:片状材料层层的相互叠加,且错综复杂的贴合,使得多孔材料形成极大阻塞率的障碍物,其中多孔材料本身特性与障碍物阻隔的双重作用对爆炸压力、火焰及自由基吸附的影响更甚,且每层片状材料之间相距较小,已穿过火焰无足够空间用于引燃未燃混合气,火焰的存在量逐级减少,从而导致爆炸威力减弱。综上可知,片状材料抑爆性能更佳于球状材料。

图 8 不同填充方式下多孔材料的阻火抑爆机理Fig. 8 Mechanism of fire retardation and explosion suppression by porous materials in different filling patterns

3 结 论

本实验在留空率和填充密度2 个影响因素条件下,探究了球状和片状2 种不同填充方式下多孔稀土金属材料对甲烷爆炸特性的影响,得到以下结论:

(1)甲烷爆炸压力、最大压力上升速率和爆炸指数均与留空率呈正比例关系,与填充密度呈反比例关系,片状材料下的最大压力下降幅度大于球状材料下的。

(2)片状材料抑爆性能优于球状材料,片状材料层与层的相互叠加、错综复杂的贴合,使得多孔材料形成阻塞率极小的障碍物,加之多孔材料本身的特性与障碍物阻隔的双重作用对爆炸威力的影响更甚。

(3)片状和球状材料对甲烷爆炸的主要抑爆机理存在差异,前者主要是通过阻碍火焰传播以达到火焰淬熄并减弱爆炸威力,后者主要是通过材料良好的导热性能吸收热量以及吸附燃烧反应自由基,破坏燃烧反应继续进行,减弱爆炸威力。