基于高压皮带启动发电机的混动总成新架构

2019-12-11白云辉赵敏王坤城单子懿

白云辉 赵敏 王坤城 单子懿

(比亚迪汽车工业有限公司)

根据2016 年的《节能与新能源汽车技术路线图》,国家引导车企向低油耗及电动化方向发展,要求企业平均油耗在2020 年降至5 L/100 km,2025 年目标为4 L/100 km,倒逼汽车节能,以达到降低油耗、提高燃油经济性的目的[1-2]。优质的混合动力汽车可以控制发动机、电机、变速箱等各部件相互协调工作,利用电机低速大扭矩的特性,使发动机的功率输出始终保持在经济性区域内。文章对行业现有的主流混合动力架构进行对比与分析,在充分考虑优劣势后引入了一种全新的混合动力总成架构,并对其经济性、动力性和工作性能是否稳定可靠等方面进行验证。

1 混合动力架构行业现状

在混合动力时代,由于混动汽车集成了电机,所以其架构发生了根本性变化。混动架构主要包括三大类:1)在传统动力总成上增加低压皮带启动发电机(BSG)的轻混架构,电机通过皮带与发动机柔性连接,取代常规的12 V 发电机;2)基于传统变速器电气化而衍生的混动变速器,即拓展式混动架构;3)针对发动机和电机的功率和扭矩特性而专门开发的新混合动力专用变速器(DHT)。

1.1 48 V BSG轻混架构

博世、大陆、法雷奥等供应商提出了一种带有BSG(Belt driven Starter Generator)电机的 48 V 弱混系统[3-4],发动机可实现高转速起停,并具有短时加速助力和制动能量回收功能。该系统可降低整车油耗10%~15%,并优化驾驶性和车辆NVH 性能,而成本增加在6 000元以内[5],且开发难度低,是一种很有前景的方案。

1.2 拓展式混动架构

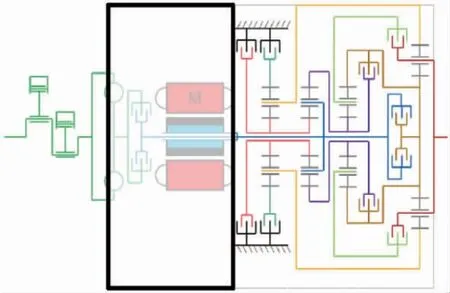

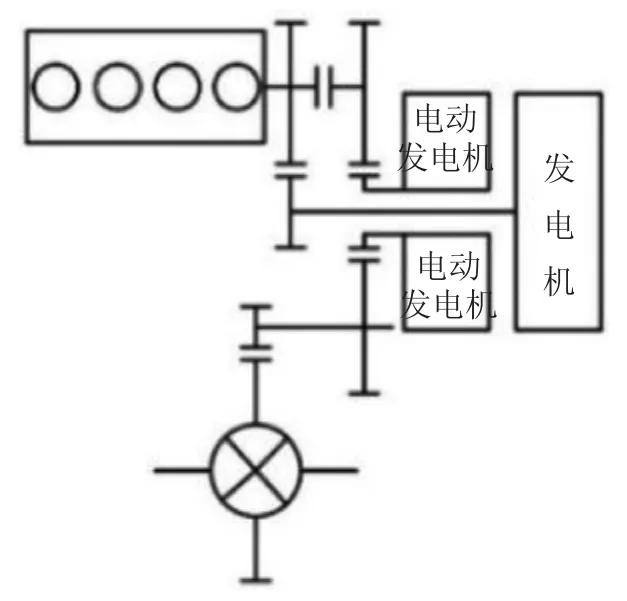

拓展式混动变速器是基于现有的传统变速器设计的,通常通过增加某个模块或用模块替换起步装置来实现电气化。该方案一般是将电机集成到AMT,DCT,AT,CVT 等变速器上。此类变速器已经大量投放市场,常见的有ZF 8P70H 混动变速器。该混动变速器在原8AT 变速器的基础上使用P2 电机替代原变矩器,结构原理图,如图1 所示;某公司第2 代双模车采用基于DCT 变速器的P3+DCT 变速器方案,原DCT 结构基本不变,电机置于DCT 变速器的输出部分[6]。

图1 ZF 8P70H 混动变速器结构原理图

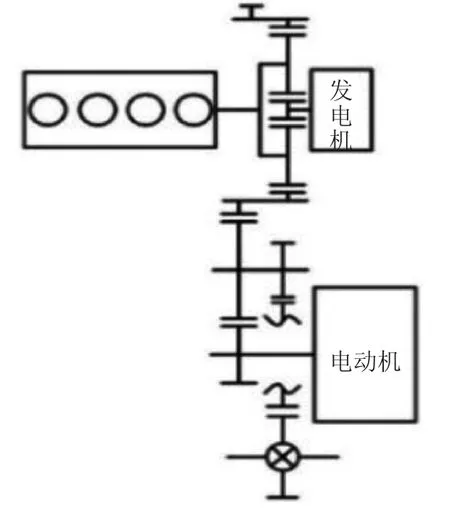

1.3 混动专用架构

DHT 是使用1 个或多个电机实现变速器功能的混动变速器。在数年前,DHT 就已被高度关注,已有相关领域的针对性研究。同时,许多汽车厂家和关键供应商启动了DHT 的开发工作。常见的有日本丰田公司采用的基于普通单排行星齿轮结构和双电机的THS 混动变速器,结构原理图,如图2 所示;日本本田公司所采用的基于普通单级定轴齿轮和双电机的i-MMD 混动变速器,结构原理图,如图3 所示。

图2 丰田THS-Ⅲ混动变速器结构原理图

图3 本田i-MMD 混动变速器结构原理图

表1 示出拓展式和DHT 变速器2 种不同架构车型100 km 加速对比情况。经研究发现,搭载拓展式混合动力变速器的车辆动力性普遍优于搭载DHT 变速器的车辆;而在拓展式混动架构中,搭载P3 架构混动变速器的车辆其动力性明显优于采用P2 架构混动变速器的车辆;而在DHT 混动变速器中,搭载采用平行轴齿轮的DHT 变速器的车辆其动力性优于采用基于行星齿轮机构的DHT 变速器。

表1 不同架构车型100 km 加速对比

2 高压BSG混动系统新架构

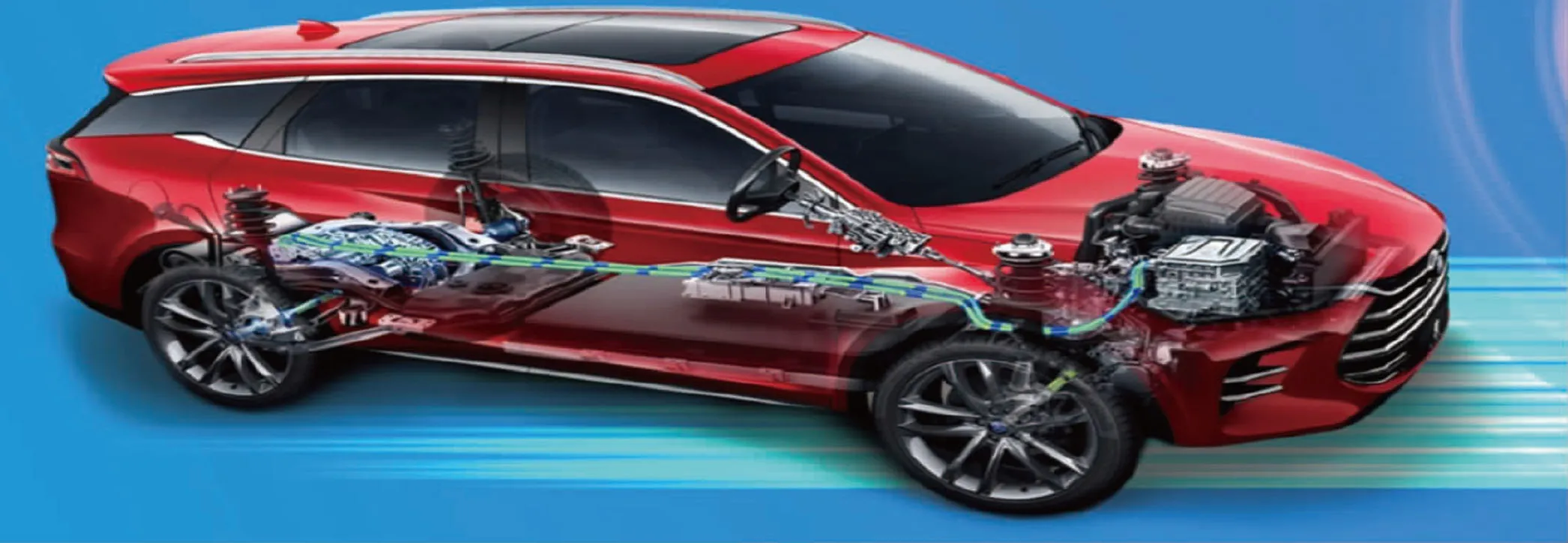

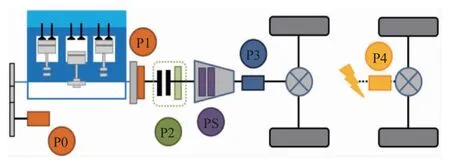

在低SOC、低速状态下,某双模车的P3+DCT 混动架构也存在油耗偏高、传动系统平顺性差的问题。这是因为P3 电机与车轮连接,P3 电机的发电转速完全由车轮转速决定,低车速导致发电缓慢、发电效率偏低且存在行车顿挫的问题。为解决该问题,开发出基于P0+P3+DCT 的全新一代混合动力系统架构[7],如图4 所示。

图4 新一代混动系统电机编号与整车架构图

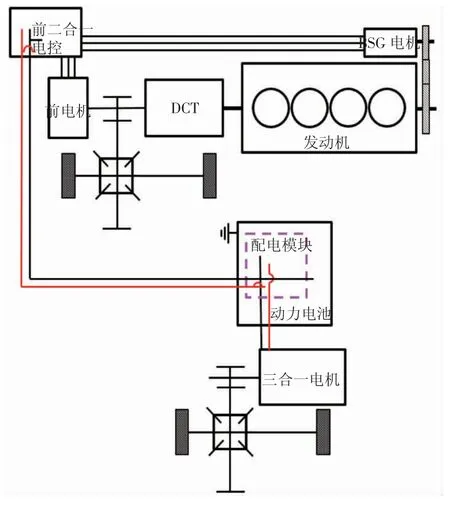

2.1 混动系统新架构

该混合动力系统架构主要是在原来的P3+DCT 基础上增加了一个高压BSG 电机,BSG 电机位于发动机前端,也就是P0 位置,电机通过皮带连接曲轴,可最直接地启动发动机,实现自动启停、能量回收和扭矩辅助等功能。原混动技术中,只有在P3 和P4 这2 个位置设有前驱和后驱电机,而新混动系统架构在P0 位置加入了高压BSG 电机,实现了P0+P3+P4 混动新结构,如图5 所示。

图5 P0+P3+P4+DCT 混动新架构

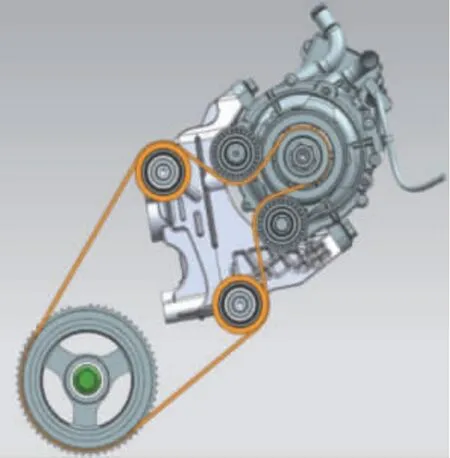

2.2 高压BSG及轮系

传统轻混BSG 电机(48 V)的作用是替代12 V 起动机,实现快速启停发动机以及发电功能,但因额定电压低,工作电流大,系统的耗损也大,功率密度偏低,发电效率往往不高。而新一代混动架构的高压BSG 电机直接从动力电池取电,工作电压为360~518 V,省去了低压BSG 的启动电池,其布置方式,如图6 所示,发动机曲轴减振皮带轮通过皮带、以一定的速比驱动高压BSG 电机,并配备双向张紧器来缓解、吸收轮系的振动。高压BSG 电机带来了更高的发电功率,且发电效率最高可达94%,在整车以10 km/h 蠕行时,效率提升45%,从而使得整车保电效果更加理想。

图6 新一代高压皮带启动发电机(BSG)及轮系布置图

当然,除了效率的提升,高压BSG 电机显著提升了行驶舒适性。首先,混动新架构中的高压BSG 电机取代了起动机,而且是皮带传动,避免了启动冲击;同时高压BSG 电机的启动拉升转速能够达到800 r/min,超过了发动机怠速,发动机点火时的摆动问题也能应对;而且,高压BSG 电机还起到扭矩补偿作用,换挡过程中发动机的转速过高或过低都会带来冲击,这时高压BSG 就会主动增加或者降低发动机转速,达到无缝衔接的效果。

2.3 新增工作模式

在引入了高压BSG 的混动新架构之后,新一代混动架构在原来的基础上增加了串联模式:原地串联发电、行车串联驱动、减速串联回馈,如图7 所示。

图7 混动架构的3 种串联工作模式

1)原地串联发电。当SOC 低于设定阈值,在停车状态下可以启动发动机进入原地串联发电模式,因高压BSG 电机功率较高,故设定了原地发电的高发电功率与低发电功率2 个挡位,可根据油门踏板深度来选择对应挡位,满足发电需求。

2)行车串联驱动。当行车过程中SOC 低于设定阈值时,在低行驶速度下进入行车串联驱动模式,发动机带动高压BSG 发电,给动力电池充电,前、后电机驱动整车纯电行驶。因发动机与DCT、车轮完全断开,且避免了发动机同时驱动与发电的工作模式,能有效改善整车的行驶平顺性与NVH 性能。并且发电功率不受低车速下车轮与P3 电机直连的影响,功率与效率都能得到提升。

3)减速串联回馈。当整车制动、减速时进入减速串联回馈模式,发动机带动高压BSG 发电,前、后电机回馈发电,给动力电池充电,电池电量可以快速上升。

3 新架构的优势

搭载混动新架构的汽车在动力参数上,能够实现动力总输出功率441 kW,总输出扭矩950 N·m,相比上一代DM技术分别提升19%和16%。混动新架构带来的改进与优势主要如下:

1)100 km 加速最短时间仅为4.3 s,动力性能可媲美传统燃油的高性能V8 发动机;

2)在经济性上,与上一代DM 技术相比,新一代DM 技术发电效率提升了25%,节油率提升15%,最低可实现1.6 L/100 km 的油耗,领先行业平均水平30%;

3)在动力平顺性上,新DM 技术的串联模式完全避免了DCT 反拖,BSG 电机可将发动机拉升至任意转速区间,从而达到主动控制换挡转速区间的目的,减少冲击;

4)在整车NVH 层面,新DM技术还可以创造同级别最静谧的动力工况,新一代DM技术的车内怠速噪声仅为36.5 dB,比图书馆环境还要安静3.5 dB。而全球AVL 数据库的测评数据显示,其在3 000~6 000 r/min这一主要转速区间内的噪声表现同样优于行业水平。

4 结论

新一代混合动力总成架构创新性地引入了高压BSG,将传统的P3+DCT 架构调整为P0+P3+DCT,并新增了3 种工作模式。高压BSG 在发电效率、启动平顺性、整车保电性等方面有明显提升,使整车的动力性、经济性、平顺性、NVH 等关键性能均有提升。该混合动力总成新架构也带来了结构复杂、控制难度升高的新问题,控制策略是下一步的重点研究方向。