出口锥形管口区域流场仿真研究

2019-12-10王旭东

王旭东

摘 要:利用CATIA软件建立锥形管口流道的三维几何模型,以流量连续性方程和Navier--Stokes方程为基础,建立出口锥形管口区域流场的数学模型--三维流动控制方程,再由GAMBIT划分计算网格,导入FLUENT进行计算求解,最后对仿真结果进行分析,得到出口锥形管口区域流场的压力场分布情况和速度场分布情况。

关键词:锥形管口;高压流体;区域流场;流场特性;GAMBIT网格

中图分类号:TH137.52 文献标识码:A 文章编号:1671-2064(2019)20-0055-03

0 引言

液压阀是液压系统中非常重要的元件,主要通过控制流体的压力、流量和流动方向来满足工作要求,使各类执行元件实现不同的动作[1]。在液压工程阀领域中,各种异形阀口广泛应用于工业生产实践中,起着各种各样的作用,那么研究其工作时管口区域流场分布特性,特别是高压流体经过时其压力特性和速度特性的分布情况[2,3],就显得尤为重要和迫切,这对帮助我们对其进行优化设计,改善其流场分布状况,提高其工作性能具有积极的意义。本文正是试图通过建立相应的几何模型和数学模型,利用专业的流体仿真软件,对高压流体穿越出口锥形管口、进出口梯形等异形管口区域的過程进行仿真模拟,以对其中的流场压力特性和速度特性作一简略的研究分析。

1 建立模型

1.1 几何模型

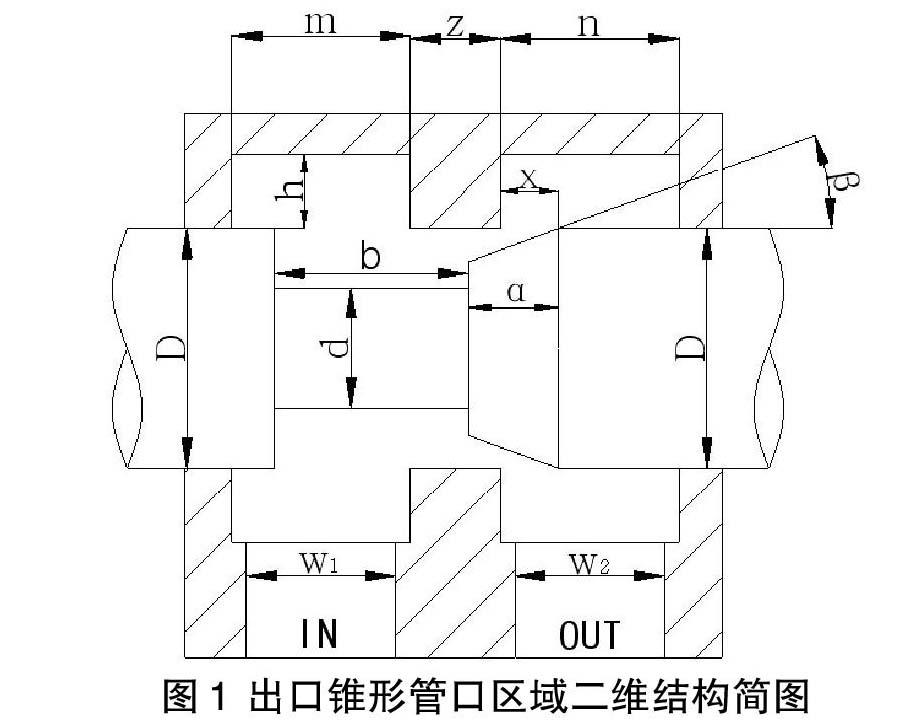

模型的建立在反映真实结构基础上给定几何参数,其二维结构简图如图1所示。结构与进口锥形管口区域相似,主要由阀芯、阀体等组成。β表示阀口锥角,x表示阀口开度,α表示阀口长度,b表示阀杆长度,d表示阀芯阀杆直径,D表示阀芯台肩直径,m表示左阀腔沉割槽宽度,z表示沉割槽间距,n表示右阀腔沉割槽宽度,h表示左右阀腔沉割槽高度,w1表示进油口管道直径,w2表示出油口管道直径。流体流过此出口锥形管口流道区域的三维模型用CATIA建立,由于其内部流动具有对称性,只仿真其中的一半流动区域,以提高计算效率,节省计算机内存。

1.2 数学模型

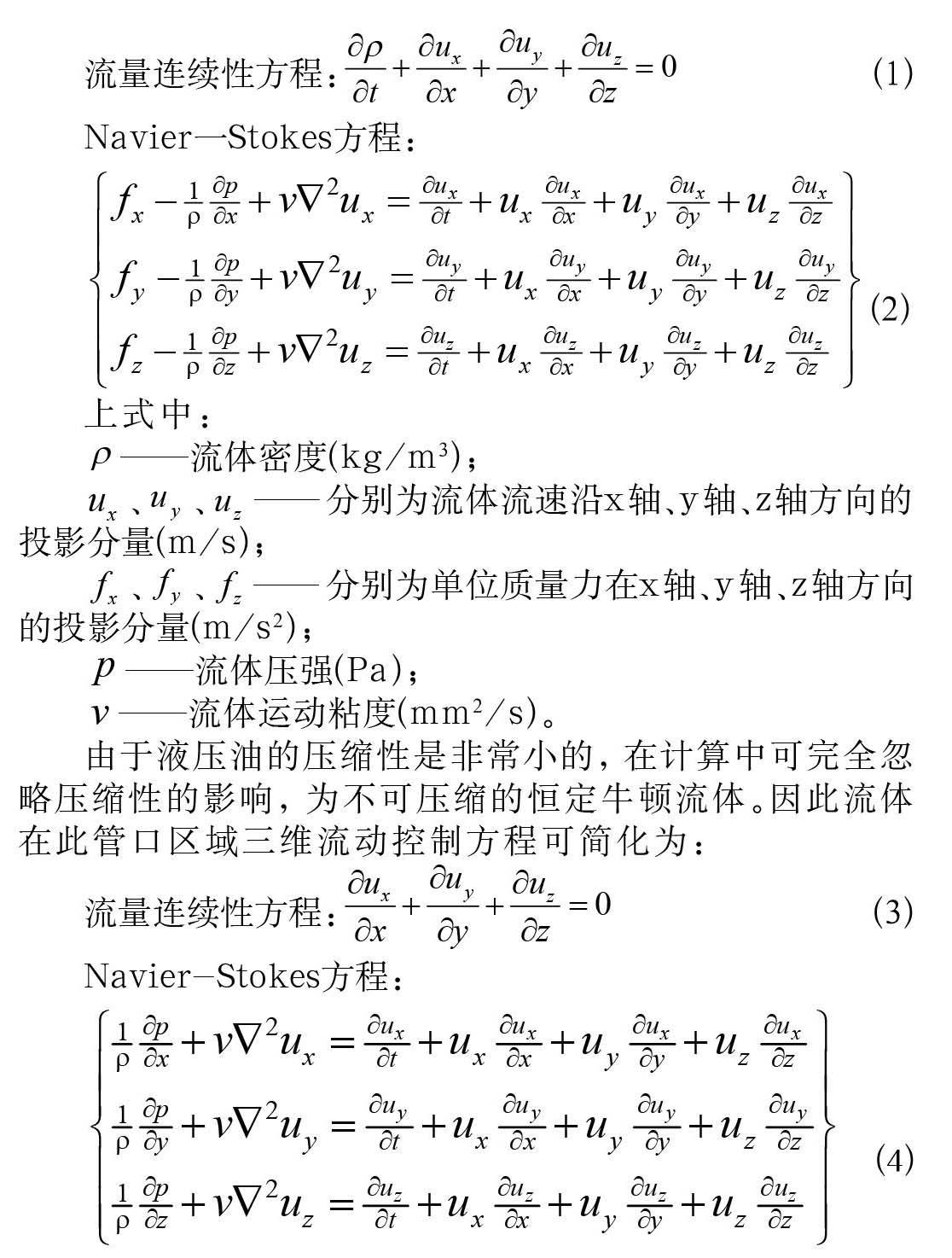

流体在此出口锥形管口区域的三维流动控制方程[4,5]如下。

流量连续性方程: (1)

Navier一Stokes方程:

(2)

上式中:

——流体密度(kg/m3);

、、—— 分别为流体流速沿x轴、y轴、z轴方向的投影分量(m/s);

、、—— 分别为单位质量力在x轴、y轴、z轴方向的投影分量(m/s2);

——流体压强(Pa);

——流体运动粘度(mm2/s)。

由于液压油的压缩性是非常小的,在计算中可完全忽略压缩性的影响,为不可压缩的恒定牛顿流体。因此流体在此管口区域三维流动控制方程可简化为:

流量连续性方程: (3)

Navier-Stokes方程:

(4)

2 网格划分及计算

2.1 结构参数及工作条件的确定

为研究高压流体穿越此出口锥形管口区域过程中的流场特性,需确定此模型结构参数值及特定工作条件,其结构参数如表1所示。

计算条件:流体介质为32号液压油,密度为870kg/m3,动力粘度为0.0261Pa.s。

边界条件:进出口压力边界条件,其中进口压力为10Mpa,出口压力为标准大气压,与流体接触的边界壁面为静止壁面。

区域内流体流动为单相流,系统内部流体无热传导现象。

2.2 网格划分

模型确定后,对流体三维流动区域进行网格划分:

三维流体流动区域在CATIA中创建完成。流道区域初始计算网格由GAMBIT划分生成,采用四面体与六面体混合网格生成技术。由于阀口区域及流道拐角处压力速度梯度大[6],为获得更好的求解精度,采用FLUENT的网格自适应功能对初始计算网格再进行细化处理。

2.3 求解计算

将网格导入FLUENT进行求解。为使求解结果准确可靠,符合真实情况,结合此CFD分析模型,在充分了解掌握FLUENT仿真原理及总结以往仿真经验基础上,在对相关参数及模型反复设置计算,综合比较分析结果优劣后,决定采用基于压力求解器,隐式算法,三维面对称定常流动。经计算此模型内最低雷诺数远大于管口区域临界雷诺数260,模型内流体流动状态为湍流,湍流模型采用标准k-ε湍流模型。压力速度耦合运用SIMPLE算法,动量方程的离散格式设为一阶迎风,连续性方程和动量方程收敛残差标准为10的负四次方。各种参数设置好后开始进行迭代计算。经390次迭代计算残差曲线收敛,说明参数设置正确,模型选择合理,仿真结果理想,其残差曲线监视器如图2所示。

3 仿真结果分析

对计算结果进行后处理可以得到相应的流场仿真结果分布图,下面根据流场分布图对其区域流场分布情况进行具体分析。

3.1 管口整体区域流场分布情况分析

从图3(a)出口锥形管口区域流线分布图可知,流体在阀腔内的流动相当复杂变化剧烈,在进出口管道流体流动则相对简单。

从图3(b)出口锥形管口区域对称面速度云图可看出,油液在进出口管道内流动平缓,速度分布均匀,而在左右阀腔及阀口区域内流速变化大,分布不均匀。在左阀腔壁面及右阀腔中间区域为低速区,整个区域内的最大速度区出现在锥形阀口与阀芯交接壁面一带流道区域处。

从图3(c)出口锥形管口区域对称面速度矢量图可看出,流体在进口管道内流动均匀,在阀口及阀腔区域流动复杂,并在右阀腔内出现大旋涡,而在出口管道内流线从四周汇集于中间流出。

图3(d)为出口锥形管口区域对称面压力云图,从图中可看出压力在整个出口锥形管口区域中的分布情况。阀腔及进口管道内压力分布较均匀,阀口及出口管道區域内压力变化大,最低压出现于阀口与阀芯交接拐角壁面处。

3.2 阀口区域流场分布情况分析

(1)阀口区域压力场分布情况分析。由于阀口区域结构对称,取对称面阀口下方流道区域来分析阀口处轴向压力分布情况。取轴向距阀口端面右边2mm处的半圆环流道来分析阀口处径向压力分布情况,流场分布情况如图4所示。

从图4(a)出口锥形阀口区域轴向压力等值线分布图可看出,流体从左至右流过阀口区域时,其压力值在不断减小,压力梯度变化不均等。在阀口拐角及阀体节流口处,压力梯度变化大,压力等值线分布密集,且在阀口与阀芯拐角处出现负压,为此阀口区域的最低压,因而此处最有可能发生气穴气蚀现象。

从图4(b)出口锥形阀口区域径向压力分布图可看出,阀口区域径向压力分布不均衡,最低压出现在阀口区域右下方阀体壁面处,最高压出现在阀口上方阀芯壁面处,大体上看阀芯壁面附近压力大于阀体壁面附近压力。

(2)阀口区域速度场分布情况分析。同样取对称面阀口下方流道区域来分析阀口处轴向速度场分布情况,取轴向距阀口端面右边2mm处的半圆环流道来分析阀口处径向速度场分布情况,流场分布情况如图5所示。

从图5(a)出口锥形阀口区域轴向速度云图可知,阀口区域速度分布复杂,阀口高速区在节流口至阀口与阀芯拐角一带流道壁面处,而在阀口端面及节流口下方阀体壁面处分布着低速区,这是因为流体在向阀口流动时遇到阀口端面的阻碍作用使其速度减小,而在节流口下方阀体壁面处为脱空区域,但有回流产生。

从图5(b)出口锥形阀口区域轴向速度矢量图可知,流体从左边至右边流过阀口区域过程中,其流线相互挤压逐渐密集,油液流动不断加剧。由于阀体流道处流体的强烈冲击及导向作用,促使阀口区域主流流体一齐平行于阀芯壁面流向阀腔。

图5(c)为出口锥形阀口区域径向速度云图,从图中可看出速度场在阀口区域径向分布均匀,未出现明显的差异。

4 结语

本文通过对进口阀区流场的仿真研究,通过控制变量法,分析了在固定条件下阀口区域压力场、速度场及旋涡流场的分布情况,可以得到几个结论:(1)阀口区域流场流动情况复杂,存在高速射流、分离流、回流、旋涡及局部低压现象,甚至还有气穴气蚀发生的可能;(2)压力场和速度场在阀口区域分布不均衡,在轴向及径向分布呈现一定的规律。

参考文献

[1] 李壮云.液压元件与系统(第三版)[M].北京:机械工业出版社,2011.

[2] 王育水.液压挖掘机多路阀动臂回路流场与阀口特性分析[D].长安大学,2013.

[3] 郑海.汽轮机高压旁路阀调节特性的研究以及噪音分析[D].兰州理工大学,2012.

[4] 何庆中,王渝皓,王佳,蒲虎,厉明玉,等.基于CFX的大口径蝶阀的流场分析及结构优化[J].流体机械,2016,44(05):42-46.

[5] 俞南嘉,蔡国飙,张国舟.圆喷嘴气动谐振性能研究[J].航空动力学报,2009(12):2828-2833.

[6] 黄浩,崔润哲,陈奎生.伺服阀主阀芯的建模与仿真[J].武汉科技大学学报,2011(03):186-189.