数控机床基于元动作的FMEA分析技术研究

2019-12-10李宇龙张根保王勇勤章小刚冉琰

李宇龙 张根保 王勇勤 章小刚 冉琰

摘 要:目前用于机电产品的故障模式及影响分析法实施起来较为繁琐、费时且容易出错,同时该方法选取的分析对象也无法反映机电产品“运动决定功能”的特点. 为解决这一问题,首先按照“功能—运动—动作”的分解思路将机电产品的功能分解为最基本的动作——元动作;其次,对元动作的性质进行分析,并探讨了将其作为机电产品故障模式及影响分析的研究对象的合理性;再次,以此为基础提出了一种适用于机电产品的元动作故障模式及影响分析法;最后,在合理性、适用性、简易性等方面对传统方法与所提方法进行了对比,凸显了本文所提方法的优势. 以国内某型号的数控机床为对象进行分析,验证了所提方法的适用性和有效性,同时也提高了机电产品故障分析的准确性和效率.

关键词:故障;元动作;机床;分解

中图分类号:TG659 文献标志码:A

Research on FMEA Analysis Technology Based

on Meta-action for Numerical Control Machine Tool

LI Yulong1,ZHANG Genbao1,2,WANG Yongqin1,ZHANG Xiaogang1,Ran Yan1?覮

(1. State Key Laboratory of Mechanical Transmissions,Chongqing University,Chongqing 400044,China;

2. School of Mechanical and Electrical Engineering,Chongqing University of Arts and Sciences,Chongqing 402160,China)

Abstract:At present, the FMEA (Failure Mode and Effect Analysis) for electromechanical products is cumbersome, time-consuming, and error-prone. The analysis objects of this method also cannot reflect the characteristics of “motion determines function” in electromechanical products. In order to address such problems, firstly, according to the decomposition idea of “function-motion-action”,the function of electromechanical products is decomposed into the most basic action (that is, meta-action); secondly, the characteristics of meta-action are analyzed, and the rationality of taking meta-action as the research object of electromechanical products FMEA is discussed; thirdly, based on those above, a M-FMEA (Meta-action Failure Mode and Effect Analysis) method for electromechanical products is proposed; finally, traditional methods and the proposed method are compared in rationality, applicability and simplicity, which highlights the advantages of the proposed method. A numerical control machine tool made in China is taken as an example, the applicability and effectiveness of the proposed method are verified, and the accuracy and efficiency of failure analysis for electromechanical products are also improved.

Key words:failure;meta-action;machine tool;decomposition

对机电产品进行故障模式及影响分析(Failure Mode and Effect Analysis,FMEA)可以有效地找出对该产品影响较大的故障模式及其造成的影響,从而有针对性地制定出相应的改进措施[1]. 同时,对机电产品进行FMEA分析也是实现其可靠性水平的快速增长重要手段[2].但传统的FMEA分析方法主要面向的是静态的电子产品,对于依靠运动实现其功能的机电产品不太适用;且在使用传统的FMEA法对机电产品进行分析时,工作量过大,效率低下[3];此外,传统的FMEA分析对故障模式识别和故障影响推理的能力较弱[4];同时,传统的FMEA分析很难预计机电产品全部潜在的故障模式,且分析过程较为繁琐、容易出错[5]. 因此,探寻新的、更加适用于机电产品的FMEA方法就显得更加迫切和必要. 为此,本文提出了元动作故障模式及影响分析(Meta-action Failure Mode and Effect Analysis,M-FMEA)的概念,相比于传统的FMEA,在使用M-FMEA进行故障原因追溯时,仅需分析导致该故障产生的元动作单元本身的原因,从而避免了故障原因重复搜寻现象的发生;同时,相比于常规FMEA过程的繁琐,M-FMEA以元动作为分析对象,可以简化故障模式的分析过程,提升分析效率.

为得到机电产品的元动作,就必须对其进行分解. 目前,国内外学者已对机电产品分解技术做了大量研究[6-9]. 但这些方法都是以机电产品结构或零部件体系为基础分解,面对的是静态对象,忽视了机电产品“功能和运动”的特点,故其无法反映零件之间的相互作用,而零件之间的相互作用正是机电产品不同于电子产品的主要特征所在. 为此,本文研究团队在大量研究的基础上提出了一种功能结构分解方法(Function Motion Action,FMA),并取得了一定的进展[10-13]. 为了使得到的元动作更加准确和符合实际,本文对元动作及其相关概念和FMA分解法进行了进一步完善.

本文在元动作最新研究的基础上,利用FMA法对机床进行了分解,得出了能够反映机床动态性能的元动作. 以机床元动作为研究对象,对其进行M-FMEA分析,并提出了相应的改进措施. 以实例验证本文所提方法的适用性,该方法对其他类型的数控机床同样适用,为机床可靠性的后续研究打下了坚实的基础.

1 元动作分解技术

在对机电产品进行元动作分解前,需对元动作的相关概念进行定义. 元动作和元动作单元的概念最早是由重庆大学的张根保教授团队提出的[10],有关元动作及其相关的概念目前仍处于不断完善的过程中. 这里给出有关元动作及其相关概念的最新研究成果.

1.1 元动作

对机电产品而言,其功能和性能是通过各个部件之间的运动来实现和保障的,而部件运动的实现又离不开其组成零件的动作. 在此给出元动作如下的定义.

定义1 元动作(Meta-action,MA)为机电产品中传递运动和动力的最基本的运动形式,它是机电产品中最小的运动.

1.2 动作单元

机电产品中,任何一个单独的零件都不能自行完成一个动作,即单个零件无法完成其规定的运动.

定义2 元动作单元( Meta-action unit,MAU)为能够保证机电产品的元动作得以正常运行的所有零件按照装配关系组成的统一整体,且元动作单元在结构上不可再分也无需再分.

由于元动作单元是结构方面的描述,故而其也被称为元动作结构单元. 由元动作单元的定义可知,每一个元动作单元都能够很好地反映出机械产品所具有的质量特性——精度、精度寿命、性能稳定性、可靠性和可用性(Precision,Accuracy-lifetime,Performance-stability,Reliability and Availability,PAPRA). 为实现产品的元动作,元动作单元必须具有如表1所示中的几个基本要素.

表1 元动作单元组成要素

Tab.1 Elements of MAU

■

元动作单元作为产品最基本的组成要素,其基本功能就是实现预定的运动要求并传递动力,其工作过程示意图如图1所示.

■

图1 元动作单元工作过程

Fig.1 Working process of MAU

1.3 元动作及元动作单元分类

由机电产品分解得到的元动作大致可以分为两大类,一类是以实现“移动”这一动作形式的移动元动作,如工作台的平移和数控转台的升降等,其概念示意图如图2所示;另一类是以实现“转动”这一运动形式的转动元动作,如蜗杆的转动和蜗轮的转动等,其概念示意图如图3所示. 不管机电产品如何复杂,其功能都可以由这两种最基本的元动作实现.

■

图2 移动类元动作

Fig.2 Translational MA

■

圖3 转动类元动作

Fig.3 Rotational MA

相应地,机电产品的元动作单元也可以分为移动元动作单元和转动元动作单元,现以典型的移动和转动元动作单元为例,分别介绍其组成. 图4为工作台移动元动作单元,螺母为其动力输入件,工作台为动力输出件,动力输入件和输出件之间依靠中间件螺钉进行力和运动的传递,动滑块依靠紧固件(螺栓)固连在工作台上,静导轨依靠紧固件(螺钉)固连在支架上,动滑块、静导轨和支架对工作台起支撑作用,共同构成了该元动作单元的支撑件. 为实现一个齿轮轴转动元动作,就必须有接受动力输入的零件(齿轮)、动力输出件(齿轮轴)、中间件(键)、支撑件(轴承)和紧固件(螺钉)等,它们一起组成了齿轮轴转动元动作单元,如图5所示.

■

图4 工作台移动元动作单元

Fig.4 Workbench translational MAU

■

图5 蜗轮转动元动作单元

Fig.5 Worm gear rotating MAU

1.4 元动作分解

为得到机电产品的元动作和元动作单元,笔者所在的实验室团队提出了一种结构化分解方法[14],即FMA分解法. 该分解法的基本思路如下:首先根据设计任务或说明书找出产品可以实现的功能,此即为产品的功能层;再根据运动传递关系,找出实现产品功能所需的部件运动,此即为运动层;最后根据部件中零件间的相对运动关系继续分解,直至找出实现部件运动的最基本的“动作”,此即为产品的元动作,从而得到动作层;以元动作为基础,从部件图上拆分出保证该“动作”得以实现的最小结构单元,即为相应的元动作单元.

根据以上分析,可得机电产品的元动作分解示意图如图6所示.

■

图6 元动作FMA分解示意图

Fig.6 FMA decomposition diagram of MA

FMA法可以简化机电产品的分解过程,得到的结果也更加符合实际,有利于后续的计算和分析.

2 元动作故障模式及影响分析

故障模式及影响分析是分析产品中所有潜在的故障模式及其对产品所造成的所有可能影响的一种方法[15],但这种方法对诸如机床这类的大型复杂机电产品来说则显得过于繁杂,且容易出错. 为此本文以元动作为分析对象,提出了一种改进的基于元动作的故障模式及影响分析方法.

2.1 元动作故障及故障模式

定义3 元动作故障(Meta-action Fault,M-F)为机电产品的某一元动作不能完成其规定动作的状态.

机电产品的元动作包括移动类元动作和转动类元动作,因此其故障类型也可以分为移动型元动作故障和转动型元动作故障.

GJB 451A—2005可靠性维修性保障性术语中将故障模式定义为:故障的表现形式[16].更确切地说,故障模式一般是对产品所发生的、能被观察或测量到的故障现象的规范性描述.

定义4 元动作故障模式(Meta-action Fault Modes,M-FM)为元动作发生故障时,其运动状态的表现形式.

故障表现形式一般都与观察角度息息相关[17],元动作的动作表现形式是通过元动作单元的动力输出件体现出来的,故以元动作单元的动力输出件及其故障表现形式来命名该元动作的故障模式.

2.2 M-FMEA的优点

M-FMEA相比于传统的FMEA具有以下优点:

1)更适用于像机床这样的复杂机电产品. 传统的机床FMEA主要以机床的单个零件为分析对象,未考虑零件之间的运动和动力传递关系,但机床功能和性能的实现是依靠其零部件之间的相互作用来实现的,元动作是保证机床正常运行的最小运动,以其为基础进行FMEA更具合理性.

2)避免重复分析现象的发生. 对机床进行M-FMEA,在对故障原因进行追溯时,由元动作单元本身具有的独立性可知,仅需分析导致该故障产生的元动作单元本身的原因即可,避免了元动作故障原因重复搜寻现象的发生.

3)分析过程化繁为简. 如机床这类机电产品结构复杂,组成零件成千上万,每个零件又有很多的故障模式,常规的机床FMEA过程异常繁琐. 机床包含的元动作单元相对较少,元动作的故障模式较为简单,故以机床元动作为对象进行M-FMEA分析,可以大大简化故障原因追溯的过程,提升分析效率.

2.3 M-FMEA实施流程

借鉴传统电子产品的FMEA内容和流程[17],M-FMEA的内容及分析步骤如图7所示.

■

图7 机床M-FMEA流程

Fig.7 M-FMEA process of machine tool

根据图7,对机床M-FMEA流程着重分析如下.

1)元动作约定层次划分. 基于FMA分解模型制定的有关元动作的约定层次划分规则如表2所示.

表2 M-FMEA约定层次

Tab.2 M-FMEA indenture level

■

2)元动作故障模式及故障原因追溯. 元动作的故障一般都会造成部件的运动故障,最终导致机床的PAPRA出现问题. 可以根据元动作发生故障时表现形式的不同,对机床产品的元动作故障模式进行分类,并追溯其各自产生的故障原因. 在对元动作故障原因进行追溯时,由元动作单元本身具有的独立性可知,仅需分析导致该故障产生的元动作单元本身的原因即可,大大简化了故障原因的分析过程,这也使得基于元动作的故障分析方法要优于常规的机械产品故障分析方法.

根据以上定义和分析,可以将機床产品的元动作故障模式及其产生原因归纳如表3所示.

表3 元动作故障模式及产生原因

Tab.3 Failure modes and causes of MA

■

续表3

■

续表3

■

续表3

■

3)元动作故障影响是指元动作的每一个故障模式对其自身所在的约定层次(自身和其紧邻的下一个元动作)以及产品功能的影响. 据此,可将M-FMEA约定层次的故障影响划分为局部影响和最终影响,其划分规则如表4所示.

表4 按M-FMEA约定层次划分影响分级表

Tab.4 Classification of impacts by

M-FMEA indenture level

■

4)元动作严酷度. 在对元动作故障严酷度S进行分析时,按照元动作故障模式最终影响的严重程度来确定其严酷度,其严酷度等级的定义如表5

所示.

表5 元动作故障严酷度等级定义表

Tab.5 Classification definition of MA fault severity

■ 5)元动作故障模式检测方法. 为了准确确定机电产品元动作某一具体的“动作”失效形式而采取的各种观测、监测或检测方法即为元动作故障模式检测方法. 元动作故障模式确定方法一般有如下两种:目测法,主要用于确定一些“动作”失效形式比较明显的元动作故障,如无动作和动作不灵活等;仪器监测法,主要用于确定一些“动作”失效形式不太明显、且无法目测的元动作故障,如运动不平稳、速度不均匀等. 此外,对于一些暂无检测方法的元动作故障,也应当在元动作FMEA表中予以说明.

3 应 用

以国内某型号数控机床的不连续分度数控转台为例,进行FMA分解和M-FMEA分析.

3.1 元動作分解

数控转台的结构示意图如图8所示.

■

■

1-电机;2-联轴器;3-蜗杆;4-蜗轮;5-锁紧油路;6-托架;7-升降油缸;8-蜗轮;9-活塞;10-下齿盘;11-齿轮轴;12-齿轮轴轴承;13-密封罩壳;14-上齿盘;15-托板;16-顶杆螺钉;17-顶杆;18-母锥;19-拉爪;20-拉钉;21-公锥;22-小弹簧;23-活塞;24-大弹簧;25-回转体;26-活塞;27-心轴;28-升降油路

图8 数控转台结构图

Fig.8 Structure diagram of numerical control turntable

数控转台运动是由转台分度运动、拉爪松紧运动和顶杆升降运动3个运动组成的,其中转台分度运动是由以下动作实现的:首先,转台在液压缸的带动下完成升降移动;其次,伺服电机通过联轴器带动蜗杆转动;再次,蜗杆通过啮合带动蜗轮旋转,蜗轮通过平键带动齿轮轴转动;最后,齿轮轴通过啮合带动上齿盘转动,上齿盘与回转体固连,进而实现数控转台的回转运动. 当数控转台旋转到制定的位置后,拉爪就会在油压的作用下向下移动或在大弹簧的作用下向上移动,从而实现拉爪的松紧运动. 拉爪松紧运动结束后,顶杆就会在小弹簧的作用下上升或在重物压力的作用下下降,完成其规定的升降运动.

根据数控转台的运行原理,其FMA分解树可表示为图9所示.

■

图9 数控转台元动作分解树

Fig.9 MA decomposition tree for numerical control turntable

图9中的横向箭头表示2个运动的发生有时序上的先后顺序,竖向箭头表示2个运动或动作之间有运动和动力的驱动关系. 因本文是以数控转台为例进行的FMA分解,没有涉及到机床的功能层,故FMA分解树的顶端是以运动层开始的.

3.2 元动作故障模式及影响分析

1)划分约定层次. 本文的初始约定层次为机床的磨削功能,约定层次为转台分度运动、拉爪松紧运动和顶杆升降运动,最低约定层次为转台移动、蜗杆转动、齿轮轴转动、转台转动、拉爪移动和顶杆移动.

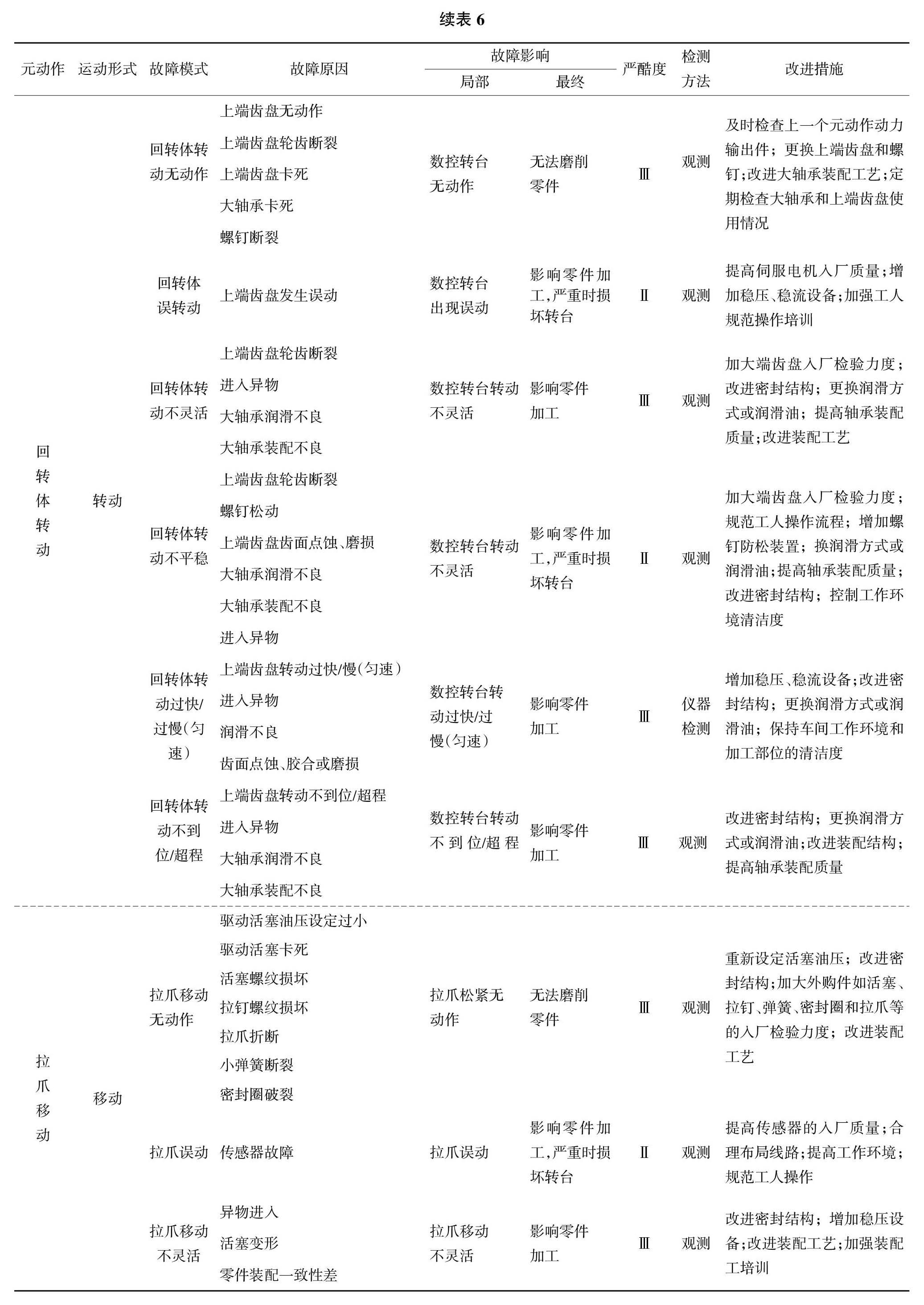

2)根据对数控转台的功能与结构分析,填写M-FMEA表如表6所示.

4 结 论

1)针对现有机床产品分解方法无法反映零件之间的相互作用这一缺陷,给出了有关元动作和元动作单元的最新研究成果,并以此对机床进行了分解,证明了该方法的适用性.

2)针对使用传统的借鉴于电子产品的FMEA分析法对机床产品分析时工作量过大、效率低下、故障原因探寻容易出错等现象,提出了基于元动作的M-FMEA分析法,降低了机床产品故障分析的工作量,提高了分析效率,同时避免了故障原因重复分析现象的发生,使得分析结果更加准确.

3)基于元动作的FMA分解法和M-FMEA分析法为如数控机床这类大型复杂机电产品的分解和故障分析提供了新思路,完善了现有机械产品分解方法和故障分析方法体系,为产品可靠性提高打下了坚实的基础.

参考文献

[1] 姚灿江,魏领会,王海龙. 基于FTA和FMEA的RV减速器可靠性分析[J]. 现代制造工程,2018(1):136—140.

YAO C J,WEI L H,WANG H L. Reliability analysis of RV reducer on FTA and FMEA [J]. Modern Manufacturing Engineering,2018(1): 136—140. (In Chinese)

[2] 孙曙光,申桂香,张英芝,等. 基于ISM与FMECA的加工中心故障分析[J]. 湖南大学学报(自然科学版),2015,42(8):47—52.

SUN S G,SHEN G X,ZHANG Y Z,et al. Failure analysis of machining center based on ISM and FMECA [J]. Journal of Hunan University(Natural Sciences),2015,42(8):47—52. (In Chinese)

[3] 杨培林,候翌,徐凯,等. 利用形式化方法的机电系统概率失效模式及影响分析[J]. 西安交通大学学报,2018,52(1):1—7.

YANG P L,HOU Y,XU K,et al. Probabilistic failure modes and effects analysis for electromechanical systems based on formal method [J]. Journal of Xi'an Jiaotong University,2018,52(1):1—7. (In Chinese)

[4] 冯辅周,罗建华,刘远宏,等. 基于系统功能-结构-故障模型的FMEA分析方法[J]. 振动、测试与诊断,2016,36(3):413—418.

FENG F Z,LUO J H,LIU Y H,et al. A FMEA analysis method based on function-structure-failure model [J]. Journal of Vibration,Measurement & Diagnosis,2016,36(3):413—418. (In Chinese)

[5] 杨培林,徐凯,薛冲冲,等. 基于模型检测的机电系统FMEA研究[J]. 机械工程学报,2016,52(16):162—168.

YANG P L,XU K,XUE C C,et al. Study on FMEA for electromechanical systems based on model checking [J]. Journal of Mechanical Engineering,2016,52(16):162—168. (In Chinese)

[6] EPPINGER S D,WHITNEY D E,SMITH R P,et al. Organizing the tasks in complex design projects[C]// Proceedings of the Conference on Design Theory and Methodology. New York:ASME,1990,27:39—46.

[7] 王永,劉继红. 面向协同装配规划的装配单元规划方法[J]. 机械工程学报,2009,45(10):172—179.

WANG Y,LIU J H. Assembly unit partitioning for collaborative assembly planning [J]. Journal of Mechanical Engineering,2009,45(10):172—179. (In Chinese)

[8] STONE R B,WOOD K L,CRAWFORD R H. A heuristic method for identifying modules for product architectures [J]. Design Studies,2000,21(1):5—31.

[9] 杨育,李云云,李斐,等. 产品协同创新设计任务分解及资源分配[J]. 重庆大学学报,2014,37(1):31—38.

YANG Y,LI Y Y,LI F,et al. Task decomposition and resources allocation of product collaboration innovative design [J]. Journal of Chongqing University,2014,37(1):31—38. (In Chinese)

[10] 张恒. 基于元动作的数控机床可靠性分析与控制的研究[D]. 重庆:重庆大学机械工程学院,2012:33—38.

ZHANG H. Research of reliability analysis and control technology of CN machine based on element action[D]. Chongqing:College of Mechanical Engineering,Chongqing University,2012:33—38. (In Chinese)

[11] 李冬英,李梦奇,张根保,等. 元动作装配单元误差源及误差传递模型研究[J]. 机械工程学报,2015,51(17):146—155.

LI D Y,LI M Q,ZHANG G B,et al. Mechanism analysis of deviation sourcing and propagation for meta-action assembly unit [J]. Journal of Mechanical Engineering,2015,51(17):146—155. (In Chinese)

[12] LI D Y,ZHANG G B,LI M,et al. Assembly reliability modeling technology based on meta-action[C]// Procedia CIRP. Hangzhou:Zhejiang University,2015,27:207—215.

[13] 冉琰. 机电产品元动作单元建模及关键质量特性预测控制技术研究[D]. 重庆:重庆大学机械工程学院,2016:2—4.

RAN Y. Research on meta-action unit modeling and key QCs predictive control technology of electro mechanical products[D]. Chongqing:College of Mechanical Engineering,Chongqing University,2016:2—4. (In Chinese)

[14] 张根保,张恒,范秀君,等. 数控机床基于FMA的功能分解与可靠性分析[J]. 机械科学与技术,2012,31(4):528—533.

ZHANG G B,ZHANG H,FAN X J,et al. Function decomposition and reliability analysis of CNC machine using Function-Motion-Action [J]. Mechanical Science and Technology for Aerospace Engineering,2012,31(4):528—533. (In Chinese)

[15] 李良巧. 可靠性工程师手册[M]. 北京:中国人民大学出版社,2012:68—69.

LI L Q. Reliability engineer handbook [M]. Beijing:China Renmin University Press,2012:68—69. (In Chinese)

[16] GJB 451A—2005 可靠性维修性保障性术语[S]. 北京:总装备部军标出版发行部,2005:6.

GJB 451A—2005 Reliability,maintainability and supportability terms [S]. Beijing:General Armament Department Military Standard Publishing Department,2005:6. (In Chinese)

[17] XU X W,NEWMAN S T.Making CNC machine tools more open,interoperable and intelligent-a review of the technologies [J]. Computers in Industry,2006,57(2):141—152.