车用座椅发泡密度对乘坐舒适性的影响分析

2019-12-10高振海李明月高菲宋学伟梅兴泰杨枫张皓

高振海 李明月 高菲 宋学伟 梅兴泰 杨枫 张皓

摘 要:为量化座椅坐垫发泡密度对车辆驾乘人员乘坐舒适性的影响,建立了中国95百分位体征的人体有限元模型和不同发泡密度的驾乘人员-座椅模型,进行驾乘人员与不同发泡密度座椅之间的整体体压分布及其躯体各部位体压分布的仿真分析. 仿真结果表明:本文更精确测定了不同发泡密度座椅与驾乘人员之间的体压分布和剪切力的变化规律,缩短了座椅研发周期,实现了在座椅试制前的概念设计阶段评定发泡密度对乘坐舒适性影响的定量化精细化分析.

关键词:车用座椅;发泡;体压分布;接触区域;乘坐舒适性

中图分类号:U463.83 文献标志码:A

Analysis on Effect of Foaming Density of Automotive Seats on Sitting Comfort

GAO Zhenhai1,LI Mingyue1,GAO Fei1?覮,SONG Xuewei1,MEI Xingtai2,YANG Feng2,ZHANG hao3

(1. State Key Laboratory of Automotive Simulation and Control,Jilin University,Changchun 130022,China;

2. GAC Automotive Engineering Institute,Guangzhou 511434,China;

3. Automotive Engineering Institute,Changchun Vocational Institute of Technology,Changchun 130033,China)

Abstract:In order to quantify the effects of different seat cushion density on driver/passengers' sitting comfort, a 95th percentile human-body model that meets the Chinese physical structure and a driver/passenger-automotive seat model of different density were built,which simulated the driver/passengers' general body pressure distribution and body-parts' pressure distribution with different foaming density of automotive seats. The simulation results showed that this paper more precisely determined the variation rule of pressure distribution and shear force between seats with different foaming density and occupants, shortened the seats' research period, then quantitatively and delicately analyzed the impact of different seat cushion density on sitting comfort during the concept design stage before commissioning.

Key words:automotive seat;foaming;pressure distribution;contact area;sitting comfort

座椅作為汽车人机交互的主要界面,骨架结构、材料、尺寸、振动传递性能[1-2]等对汽车整体的乘坐舒适性产生重要作用,是汽车产品设计的核心技术.

前期研究主要关注于座椅坐盆结构以及坐垫材质特性对座椅舒适性的影响[3-5],大多采用主观评价[6-9]、客观评价[10-13]以及主客观评价相结合[14-15]的方法进行分析,对发泡材料研究甚少. 现有的《汽车座椅手册》仅仅给出了一个发泡密度范围,设计人员大多依据主观评价进行座椅发泡的选取,并对发泡的静态和动态舒适性进行测定.

随着人机工程学研究的深入,发泡作为座椅重要的组成部分,密度值过高或者过低均会使座椅产生不合理的变形造成体压分布不合理,使血液循环受阻,肌肉产生疲劳,降低乘坐舒适性. 为此,研究人员开始关注发泡材料密度对乘坐舒适性的影响. Lee等[2]研究了发泡材料的硬度以及厚度与座椅舒适性的关系;Andreoni等[5]对车辆驾乘人员乘坐于不同形状和刚度发泡座椅上的压力和舒适性进行了测试;金晓萍等[16]从座椅泡沫坐垫的物理特性指标和体压分布指标对坐垫的舒适性进行了研究.

现有研究多是针对试制后的实椅,更换坐垫上不同密度的发泡材料,并由驾乘人员进行主观评价打分与体压分布实测. 研究存在如下问题:1)实椅试制周期长,研发风险高;2)测试过程中受测人员的坐姿、座椅靠背和坐垫倾角及结构等特性的微小变动均会对测试结果产生重要影响,实测实验重复性差,无法精确测定人体与座椅界面间的压力;3)现有的体压测试系统仅仅提供人体与座椅接触界面间的正应力,对人体与座椅界面间相互作用有重要影响的剪切力无法测量.

针对以上问题,本文首先对驾乘人员坐姿下的人体骨肌力学机理进行分析,结合人体生物力学仿真分析技术,建立了国内某款车型的座椅有限元模型,并进行不同发泡密度座椅下95百分位人体模型的体压分布仿真,最终从坐垫的整体体压分布、坐垫与人体各局部接触区域间的体压分布、车辆驾乘人员与座椅坐垫界面间相互作用的剪切力等角度进行了座椅坐垫发泡密度对车辆驾乘人员乘坐舒适性影响的分析.

1 坐姿下人体躯干力学机理分析

车辆驾乘人员乘坐在汽车座椅上时,人体头部和躯干的负荷通过骶髂关节传递至骨盆,座椅坐垫承担了人体约75%的重量. 因此,合理的体压分布对座椅舒适性的影响至关重要.

图1为车辆驾乘人员乘坐在座椅上时人体躯干的受力分析图. 车辆驾乘人员乘坐在座椅上的受力可以分为靠背力Fb、上身重力Fg以及坐垫合力Ft. 在静态平衡状态下,座椅对坐骨结节施加力的作用线、重力作用线和靠背力作用线相交于P点.

座椅的靠背力和坐垫合力为作用在车辆驾乘人员背部和臀部区域皮肤上的局部压力和剪切力,该作用力转化为对车辆驾乘人员背部和臀部的支撑力. 同时,靠背力增加了坐骨结节部位的水平力分量,进而加大皮肤及皮下组织的剪切力.

研究表明:作用在车辆驾乘人员身体上的局部载荷致使肌肉软组织受压和变形,长时间受该载荷作用将阻碍血液循环,使组织的氧饱和度受限,出现局部缺血现象,产生一种新陈代谢物质刺激神经末梢,不利于人体肌肉组织的放松. 同时,车辆驾乘人员-座椅坐垫界面间的压力分布过于集中,将加剧人体的压迫感,使血管的渗透性增加,从而使神经内形成水肿. 水肿增加了神经内的液体压力,造成对神经内毛细血管的血流损伤并危害神经根的营养,使人体产生麻木、疼痛以及肌肉无力等症状. 大腿下侧面处布置有大动脉以及神经系统,不宜承受重压. 剪切力的存在会大大降低人体可耐受的压力,长时间受剪切力作用,将影响皮肤和组织的氧饱和度,致使酸性代谢产物堆积,细胞内缺钾,引起肌肉疼痛、疲劳甚至痉挛[17].

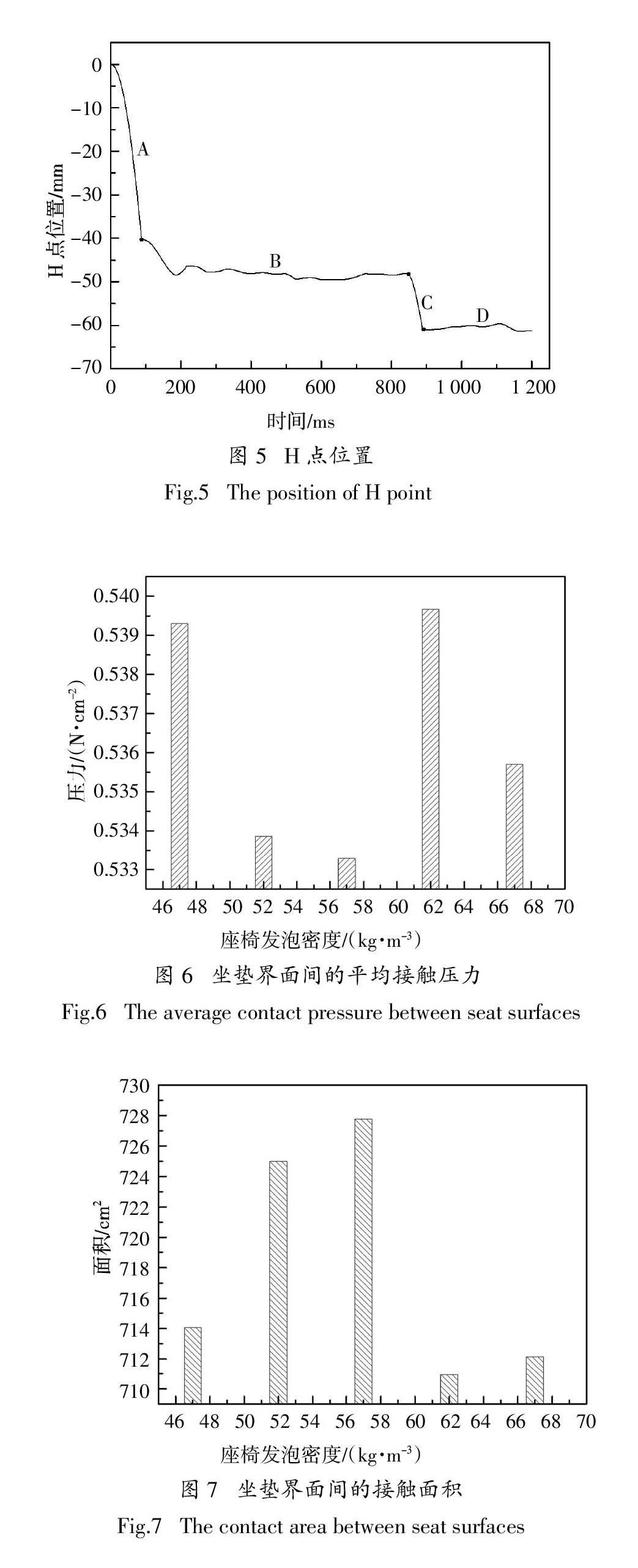

以上理论分析表明:一个舒适性高的座椅坐垫不仅需要合理的体压分布,还要控制人体与坐垫接触区域间的剪切力,增大血氧饱和度,提高座椅舒适性. 为此,本文在后续的仿真分析中将体压分布与剪切力作为客观指标来评价座椅坐垫发泡密度对车辆驾乘人员乘坐舒适性的影响.

2 车辆驾乘人员-座椅模型

针对国内某款自主品牌乘用车座椅和中国人体基础体征,本文建立了乘用车座椅模型和中国95百分位体征的假人模型,运用PAM-Comfort有限元软件,进行中国95百分位体征的车辆驾乘人员不同发泡密度座椅下的体压分布仿真分析.

座椅模型包括坐垫、靠背、头枕和调节装置,坐垫、靠背和头枕分别由骨架、发泡、填料和蒙皮等部分组成,在CATIA三维软件中建立座椅的各个构件模型. 网格尺寸对非线性分析中的仿真精度和收敛速度具有重要影响,网格过疏会影响计算精确度,甚至得到错误解;网格过密会加大计算量,对计算机硬件要求较高,增加计算时间. 在综合考虑计算精度和速度要求的前提下,本文运用Hypermesh软件完成座椅骨架、发泡、蒙皮和弹簧的网格划分,座椅骨架网格模型采用壳单元划分,单元的尺寸设定为5 mm;发泡选用尺寸为15 mm的四面体网格;蒙皮作为座椅生产过程中的最后一道工艺,为与座椅发泡紧密贴合,采用尺寸10 mm的膜单元;弹簧采用尺寸为7 mm的梁单元进行网格划分. 座椅各构件的网格划分如表1所示.

在完成网格划分的基础上,将座椅各构件导入PAM-Comfort软件中进行材料属性的设定,各构件的材料属性如表2所示. 根据汽车座椅各构件应用材料的材料属性,选用101号材料模拟座椅骨架材料,该材料模型的密度为7.85 × 10-6 kg/mm3,杨氏模量与泊松比分别为210 GPa和0.3;发泡采用45号材料,该材料模型模擬静态舒适性时可考虑泡沫应力松弛的特性,并将实测各座椅发泡的应力-应变曲线导入发泡材料样块中;蒙皮设定为151号材料,运用矢量方向进行蒙皮纤维经纬方向的设定,纤维1方向设为经向,即蒙皮的主要受力方向,纤维2方向设为纬向,即蒙皮的次要受力方向,座椅靠背和坐垫蒙皮的厚度分别设为1.4 mm和1 mm;弹簧采用密度、杨氏模量与泊松比分别为7.85 kg/cm3、210 GPa和0.3的213号材料. 最后,将各构件进行组装,生成的座椅模型如图2所示.

图3所示的人体模型是以GB 10000—88《中国成年人人体尺寸》中的人体数据为基础建立的. 实际构建过程是基于HPM假人模型,通过等比例缩放的方式,将人体背部、臀部以及腿部的尺寸调节至GB 10000—88《中国成年人人体尺寸》中的95百分位人体尺寸.

在合理装配座椅和人体模型后,进行边界条件的设置. 人体与座椅的接触界面主要为靠背和坐垫,结合座椅的实际乘坐状况,进行95百分位的假人与座椅模型之间约束的定义. 所施加的边界条件如表3所示.

表3所示的刚度比是座椅坐垫和靠背与驾乘人员之间的接触刚度比. 具体是通过座椅坐垫和靠背的压缩试验,输出接触刚度曲线,进而测得座椅坐垫和靠背假人之间的刚度比. 摩擦因数选用的是静态摩擦因数,根据试验的测试结果设定为0.22. 设定假人臀部和背部为主接触面,靠背蒙皮和坐垫蒙皮分别为从接触面,完成假人与座椅模型之间的约束.

组装、定位与设置完毕的车辆驾乘人员-座椅模型如图3所示. 为降低椎间盘内压,防止人体向前滑动,参照SAE标准,将座椅靠背角和坐垫角分别调节至从铅垂面向后倾斜25°和从水平面向后倾斜12°. 将仿真工况中的仿真时间设为2 000 ms,仿真步长设置为100 ms,运行PAM-Comfort软件进行中国95百分位体征的车辆驾乘人员不同发泡密度座椅下的体压分布仿真分析.

3 仿真结果分析

为了合理测定座椅坐垫发泡密度对驾乘人员乘坐舒适性的影响,本文在对国内若干款车用座椅发泡密度调研的基础上,参照《汽车座椅手册》中的发泡密度范围,具体如表4所示,进行各座椅发泡参数的设置.

以57 kg/m3座椅发泡参数的设置为例,首先,运用DW-200试验机对各密度下的发泡进行静态压缩试验,压缩速率为4 mm/min,至发泡发生50%应变时,试验结束. 然后,输出力-位移的变化曲线,并换算成应力-应变曲线,如图4所示. 最后,将图4所示的应力-应变曲线导入仿真软件泡沫材料样块中,并输入发泡密度57 kg/m3. 与此类似进行密度分别为47、52、62和67 kg/m3各座椅发泡参数的设置.

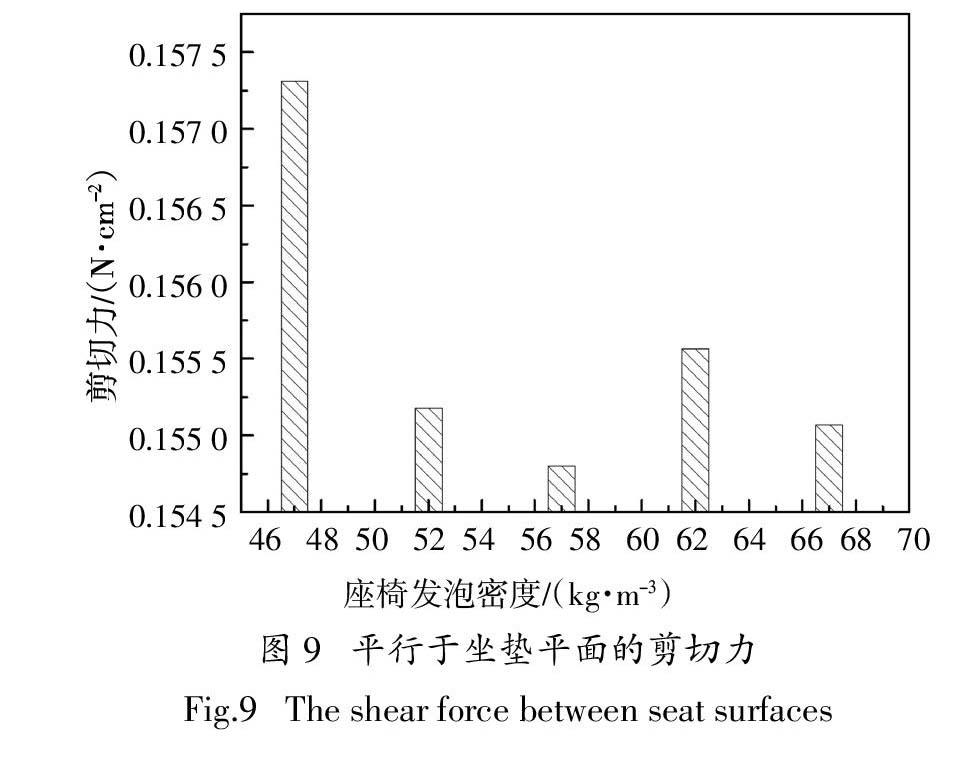

1)发泡密度影响驾乘人员与座椅坐垫之间的整体体压和剪切力的分布. 当车辆驾乘人员乘坐在发泡密度为57 kg/m3的座椅上时具有最大的接触面积,坐垫承载的压力得以分散,表面张力减小,平均接触压力、最大压力和剪切力最低.

2)不同发泡密度的座椅对人体各部位的压力刺激存在差异. 大腿中部和大腿前部乘坐在发泡密度较小的57 kg/m3的座椅上时受到的压力刺激作用相对较弱,臀部区域乘坐在发泡密度较大的67 kg/m3的座椅上时受到的压力刺激作用相对较小.

3)通过对驾乘人员的整体体压分布、剪切力与其躯体各部位局部压力分布的对比分析表明:在兼顾座椅整体舒适性的同时,为有效提高人體局部的舒适感,可通过将人体局部对应的座椅坐垫发泡密度优化配置进行发泡密度分区设计,使人体质量以较大的支撑面积、较小的整体和合理的局部压力分布在坐垫上.

后续研究中将开展发泡密度分区座椅的设计与试制开发,并进一步探索开展综合考虑发泡材料、座椅坐垫骨架、蒙皮及适应低频振动等因素的车用座椅舒适性一体化设计方法.

参考文献

[1] 张邦基,易金花,张农,等. 装有动力调节悬架系统车辆的频域建模与仿真[J]. 湖南大学学报(自然科学版),2016,43(10):8—15.

ZHANG B J,YI J H,ZHANG N,et al. Frequency-domain modelling and simulation of a vehicle fitted with kinetic dynamic suspension system[J]. Journal of Hunan University(Natural Sciences),2016,43(10):8—15. (In Chinese)

[2] LEE J,FERRAIUOLO P. Seat comfort[R]. Washington DC:SAE International,1993.

[3] ZEMP R,TAYLOR W R,LORENZETTI S. Seat pan and backrest pressure distribution while sitting in office chairs[J]. Applied Ergonomics,2016,53:1—9.

[4] CILOGLU H,ALZIADEH M,MOHANY A,et al. Assessment of the whole body vibration exposure and the dynamic seat comfort in passenger aircraft[J]. Industrial Ergonomics,2015,45:116—123.

[5] ANDREONI G,SANTAMBROGIO G C,RABUFETTI M,et al.Method for the analysis of posture and interface pressure of car drivers[J]. Applied Ergonomics,2002,33(6):511—522.

[6] 高振海,高菲,沈传亮,等. 汽车椅面倾角对驾驶员乘坐舒适性的影响分析[J]. 湖南大学学报(自然科学版),2017,44(8):43—49.

GAO Z H,GAO F,SHEN C L,et al. Analyses of driver sitting comfort in different automotive seat-pan angle[J]. Journal of Hunan University(Natural Sciences),2017,44(8):43—49.(In Chinese)

[7] OLIVA A,SETOLA R,SCALA A. Sparse and distributed analytic hierarchy process[J]. Automatica,2017,85:211—220.

[8] LU Z L,LI S B,FELIX S,et al. Driving comfort evaluation of passenger vehicles with natural language processing and improved AHP[J]. Journal of Tsinghua University,2016,56(2): 137—143.

[9] HUANG S R,ZHANG Z F,YUAN Q,et al. Weight coefficients of different body parts to whole body in terms of static comfort in sitting posture[J]. Automotive Engineering,2016,38(7): 889—895.

[10] IVANCO M,HOU G,MICHAELI J. Sensitivity analysis method to address user disparities in the analytic hierarchy process[J]. Expert Systems with Applications,2017,90:111—126.

[11] LEE S H,PARK J S,JUNG B K,et al. Effects of different seat cushions on interface pressure distribution: apilot study[J]. Physical Therapy Science,2016,28(1):227—230.

[12] SEOKHEE N,SUNGHYUN L,HWA-SOON C,et al. Evaluation of driver′s discomfort and postural change using dynamic body pressure distribution[J]. Industrial Ergonomics,2005,35(12):1085—1096.

[13] 陳俊豪,任金东,刘涛,等. 基于H点装置仿真的压力分布与座椅参数测量和舒适性评价的研究[J]. 汽车工程,2017,39(5): 593—598.

CHEN J H,REN J D,LIU T,et al. A research on the measurement of pressure distribution and seat parameters and comfort evaluation based on HPM simulation[J]. Automotive Engineering,2017,39(5): 593—598. (In Chinese)

[14] 高菲. 基于骨肌生物力学的驾驶员疲劳机理与舒适性评价研究[D]. 吉林:吉林大学汽车学院, 2017:102—126.

GAO F. Study of driver′s fatigue mechanism and driving comfort evaluation based on musculoskeletal bio- mechanics[D]. Jilin:College of Automotive Engineering,Jilin University,2017:102—126. (In Chinese)

[15] ANINDYA D,SHIVAKUNAR N D. An experimental study on energy absorption behavior of polyurethane foams[J]. Reinforced Plastics and Composites,2009,28:3021—3026.

[16] 金晓萍,袁向科,王波,等. 汽车泡沫坐垫舒适性的客观评价方法[J]. 汽车工程,2012,6: 551—555.

JIN X P,YUAN X K,WANG B,et al. An objective evaluation method for the comfort of foam cushion in vehicle seat[J]. Automotive Engineering,2012,6: 551—555. (In Chinese)

[17] AKGUNDUZ A,RAKHEJA S,TARCZAY A. Distributed occupant-seat interactions as an objective measure of seating comfort[J]. International Journal of Vehicle Design,2014,65(4): 293—313.