新型镀铬封孔技术的性能及其在某型飞机起落架上的应用

2019-12-09王浩军詹中伟周雁文汤智慧孙志华

王浩军,詹中伟,周雁文,汤智慧,孙志华,彭 超

(1.中航飞机西飞公司制造工程部,西安710089;2.中国航发北京航空材料研究院,航空材料先进腐蚀与防护航空科技重点实验室,北京100095)

电镀硬铬镀层是钢制零件最常用的耐磨防护镀层[1],硬度较高,一般为700~1 000 HV,具有良好的耐磨性,在飞机液压部件、轴承、轴筒等部位有着广泛的应用。尽管目前超音速火焰喷涂、爆炸喷涂等新型替代技术的应用逐渐普遍[2-3],但是电镀硬铬因工艺成熟、镀层稳定和耐磨性能良好等优点,在军工行业仍然有大量的应用,在可预见的时期内仍将是钢制零件的主要表面处理工艺。但是,采用传统电镀硬铬工艺获得的硬铬镀层,本身结构存在网状裂纹,而且后续的磨削加工往往会造成裂纹的增加,可能形成相互贯穿的网状裂纹,这就使得有气密性要求的镀铬零件发生漏气现象,俗称“冒汗”。不仅如此,网状裂纹的存在还会造成腐蚀介质更易深入镀层内部,造成基体腐蚀[4-6]。据统计,某型飞机主起落架活塞杆零件,镀铬后在气密试验中,“冒汗”率最高可达80%,难以通过气密试验,导致活塞杆零件不得不退除铬层重新镀覆;个别零件甚至返工3次。这种现象严重耽误生产进度,影响零件正常交付,另外按照工艺文件规定,超过三次返工仍不合格的零件必须报废处理,这也造成严重浪费。

目前工业界解决硬铬镀层气密性差、耐蚀性差问题的主要思路是采取措施减少或消除微裂纹,主要方法包括油封、金刚石碾压等。但是这些方法的效果并不十分理想,根本原因在于油封可能会在高压作用下失效,而金刚石碾压尽管能减少已有裂纹,但无法完全消除裂纹,甚至可能会催生出新的裂纹。目前国内外普遍采用有机聚合物封闭的方法来提高硬铬镀层的耐蚀性。美国Messier-Dowty公司采用特殊的有机物对硬铬镀层进行封孔后处理,实现在中性盐雾中750 h不出现锈蚀,同时还提高了镀层气密性。

本工作针对某型飞机主起落架活塞杆铬镀层气密性差的问题,采用北京航空材料研究院研发的518封孔剂,对铬镀层进行封闭处理,并对封孔后的活塞杆零件进行全面适应性考核,以期为镀铬封孔处理工艺提供理论基础。

1 试验

1.1 试样

试验材料选用航空工业常用的30Cr MnSiNi2A高强度钢,其名义成分见表1。用于孔隙率、耐蚀性、显微硬度、耐温性、耐油性、耐紫外老化检测的试样尺寸为100 mm×50 mm×3 mm,氢脆测试试样按照HB 5067.1-2005《镀覆工艺氢脆试验》中的标准尺寸进行加工。某型飞机主起落架活塞杆功能考核的试验均采用实际零件,包括常温气密试验、耐高低温试验和耐磨试验。电镀硬铬及测试过程中所用药品,包括铬酐、硫酸等,均为分析纯。本工作选用北京航空材料研究院研发的双组份518封孔剂。

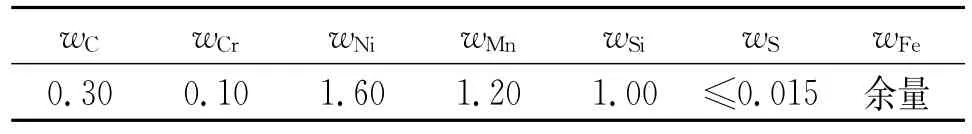

表1 30Cr MnSiNi2A高强度钢的名义化学成分Tab.1 Nominal chemical composition of 30Cr MnSiNi2A steel %

1.2 镀铬封孔处理

电镀硬铬工艺按照HB/Z 5072-1992《电镀铬工艺》进行,电镀参数为:槽液温度50~60℃,电流密度40~60 A/dm2,镀层厚度40~60μm。所有试样镀后都需要进行除氢处理:(190±10)℃下保持至少8 h。试样除氢后即可进行封孔处理。对于活塞杆零件,在封孔之前,还需要进行超精磨削处理,以达到规定的表面光洁度。

封孔处理工艺流程为:铬镀层除油→加热→涂覆518封孔剂(刷涂或浸涂)→室温固化(≥3 h)→加温固化(120℃,≥2 h)。

1.3 表征与测试方法

硬铬镀层的孔隙率检测,按照GB/T 17721-1999《金属覆盖层孔隙率试验》规定,采用铁氰化钾溶液涂覆在试纸上,覆盖于硬铬镀层表面,观察是否出现蓝色斑痕。镀层的显微硬度测试按照GB 9790-1988《金属覆盖层及其他有关覆盖层维氏》的规定,采用Struers显微硬度仪检测。氢脆性能测试按照HB 5067.1-2005《镀覆工艺氢脆试验》的规定,采用标准氢脆试样,进行200 h持续加载试验。镀层的耐蚀性采用中性盐雾试验检测,按照ASTM B117-2011《盐雾试验标准》在Q-FOG盐雾箱中进行,盐雾溶液为5%(质量分数,下同)NaCl溶液,每24 h检查1次,试验时间360 h。耐温性测试是将经镀铬封孔处理的试样放入(200±10)℃烘箱保温24 h,取出后空气中冷却至室温,观察镀层表面状态。耐紫外老化试验按照GB/T 16585-1996的规定,镀铬封孔的试样紫外照射96 h后,观察镀层表面状态。

活塞杆的功能试验主要根据零件的检验要求进行,包括高低温气密试验和耐磨试验等,试验设备采用工厂气密性测试装置。

2 结果与讨论

2.1 518封孔剂成分及原理

518封孔剂是北京航空材料研究院研发的双组份封孔产品,主要用于提高铬镀层的耐蚀性和气密性。A组份属于无溶剂型液体环氧类树脂,B组份为固化剂。环氧类树脂作为封孔剂的主要物质,其环氧基团化学性质活泼,可以与多种类型的固化剂发生交联反应,形成不溶、难熔的三维网络状高聚物。518封孔剂正是利用上述反应原理,将封孔剂固化于铬镀层的微裂纹中,从而达到封闭的效果。

环氧树脂一般分子量较大,黏度较大,而铬镀层的微裂纹宽度约为几微米,因此理论上封孔剂较难渗入。518封孔剂产品主要从两个方面解决上述理论和技术难题。

首先筛选合适分子量的环氧树脂。分子量大的环氧树脂在常温下为固态,不宜作为无溶剂液体封孔剂,518封孔剂采用分子量小、常温为液体的环氧树脂作为封孔剂的基料。

其次利用裂纹毛细作用原理,改进优化封孔工艺。先将零件加温,蒸发裂纹中的水气,裂纹中的空气也受热膨胀排出,之后在零件降温的过程中,刷涂封孔剂,由于温度梯度和裂纹毛细作用的共同结果,封孔剂更易渗入到裂纹中。

2.2 硬铬层封孔后的微观形貌

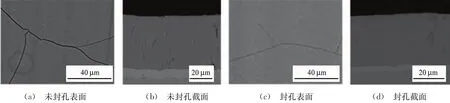

由图1可见:未进行封孔处理的硬铬镀层表面存在大量微裂纹,其分布没有明显的规律性;微裂纹在铬镀层整个厚度范围内都随机分布,当其相互连接并贯穿镀层时,就可能形成通路,宏观上造成漏气。与此同时,微裂纹也会成为外界腐蚀介质渗透入基体的通道,造成基体腐蚀。

图1 硬铬镀层封孔前后的表面及截面形貌Fig.1 Surface(a,c)and cross-section(b,d)morphology of hard chrome plating before and after sealing

硬铬镀层经过封孔处理后,微观表面的裂纹痕迹略有减轻,且截面的的裂纹痕迹略有减少,见图1(c)和(d)。这可能是由于封孔剂渗入并固化在裂纹中造成的。需要指出,封孔后表面仍显示出裂纹痕迹,并非是封孔剂未渗入裂纹中,而是由于非金属的封孔剂与金属的硬铬镀层在材质上差别明显,所以在扫描电子显微镜下出现了成像的差异。

2.3 封孔性能考核

2.3.1 孔隙率

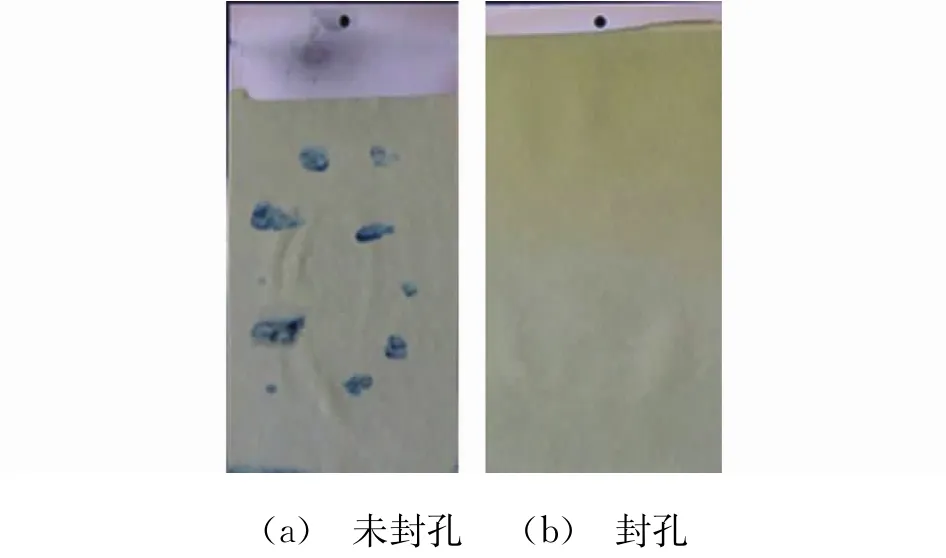

由图2可见:未封孔的硬铬镀层,出现了大量的蓝色斑痕,这表明铬镀层上存在裂纹,铁氰化钾溶液能够渗透进入裂纹,并与铁基体发生反应。封孔之后的硬铬镀层完全没有出现蓝色显色反应,显示出封孔处理已经完全将硬铬镀层中的微裂纹封堵,溶液无法渗透进入镀层。

2.3.2 显微硬度

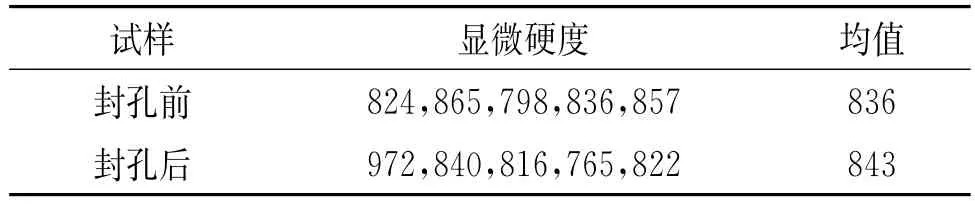

作为耐磨层,硬铬镀层的显微硬度一般需要保持在700 HV以上。封孔处理必须在提高耐蚀性的同时,保证镀层本身硬度不降低。封孔前后镀层的显微硬度检测结果见表2。由表2可见:封孔处理对于镀层硬度没有不利影响。

2.3.3 氢脆性能

理论上,电镀硬铬后经充分除氢处理,不会引发基体的氢脆问题。封孔处理也必须不影响基体氢脆性能才有实用性。518封孔剂属高分子物质,在涂覆和固化过程中,并不会产生氢,尤其是引发氢脆的原子氢,所以,理论上封孔处理不会对基体的氢脆性能产生影响。对封孔处理的氢脆试棒进行缺口拉伸试验,经检测缺口试样的强度平均约为2 580 MPa。封孔处理后的缺口拉伸试样,加载75%缺口强度的载荷,保持200 h,检验缺口试样是否发生断裂。试验结果显示所有封孔试样都没有发生断裂,这表明封孔处理不会增加基体的氢脆风险,见表3。

图2 硬铬镀层封孔前后的孔隙率Fig.2 Porosity of hard chrome plating before(a)and after(b)sealing

表2 封孔前后镀层的显微硬度Tab.2 Microhardness of hard chrome plating before and after sealing HV0.3

表3 封孔处理后氢脆试棒的拉伸结果Tab.13 Tensile results of hydrogen-embrittlement test bars after sealing treatment

2.3.4 耐温性

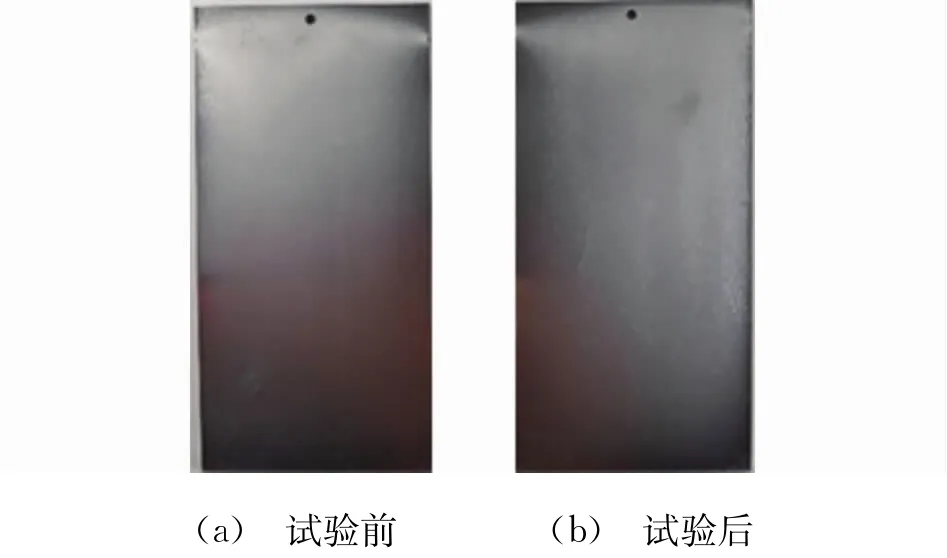

硬铬镀层在服役过程中往往要承受一定的载荷和摩擦,因此不可避免会发生升温情况。封孔剂如果在升温过程中发生溢出或溶解,将会大幅度降低硬铬镀层的耐蚀性,甚至影响耐磨性。结合实际服役环境,设置耐温性测试的温度为(200±10)℃,将封孔处理的试样放置其中保温24 h。

图3所示为测试前后的硬铬镀层外观。经过耐温测试后,硬铬镀层表面没有出现封孔剂溢出或溶解的现象。这是由于双组份的封孔剂渗透进入微裂纹中,经过固化之后,发生充分的交联反应,形成牢固的聚合物体系,其自身在200℃以内能够保持良好的完整性和稳定性。

图3 耐温性测试结果Fig.3 High temperature resistance test result:(a)befores test;(b)after test

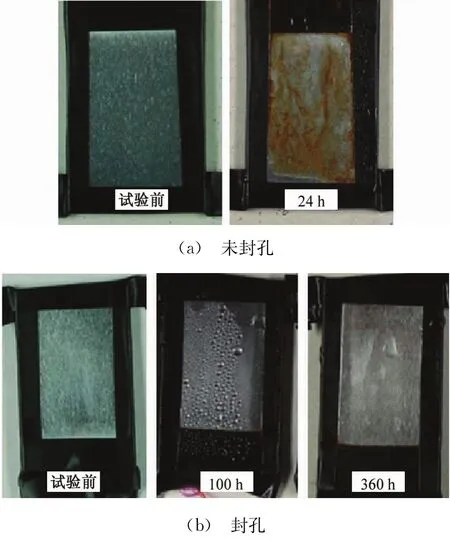

2.3.5 耐蚀性

检验封孔效果最重要的指标是耐蚀性,采用5%(质量分数)NaCl中性盐雾试验进行检测。由图4可见:未封孔的铬镀层经过24 h盐雾试验后,表面出现了大量红色腐蚀产物,表明腐蚀介质已经通过铬镀层的微裂纹渗透进入基体表面,造成钢基体严重腐蚀。而封孔处理试样经过360 h盐雾试验后,没有出现任何腐蚀迹象,显示出极佳的耐腐蚀性能。

图4 硬铬镀层封孔前后的中性盐雾试验结果Fig.4 Neutral salt spray test results of hard chrome plating before(a)and after(b)sealing

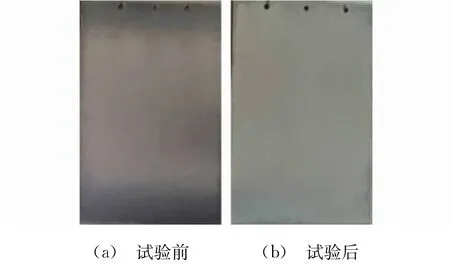

2.3.6 耐紫外老化性

封孔处理是采用有机高分子物质堵塞硬铬镀层中的微裂纹,达到提高气密性和耐蚀性的目的。有机高分子物质必须具有良好的耐紫外老化性能,才能在长期服役中稳定使用。

由图5可见:经过96 h紫外老化试验后,硬铬镀层表面并未出现明显的变化,封孔剂未出现溶解、鼓泡、脱落等现象,表明封孔试样具有优异的抗紫外老化性能。

图5 紫外老化试验前后的封孔硬铬镀层表面形貌Fig.5 Surface morphology of sealed hard chrome plating before(a)and after(b)UV aging test

2.4 活塞杆镀铬封孔工艺应用

国内某型飞机主起落架活塞杆批产过程中,镀铬段长期存在漏气和冒汗现象,造成起落架结构减压,破坏减震和稳定的作用。据统计,某型飞机起落架活塞杆漏气率高达80%。不合格的活塞杆需要退铬重镀,严重耽误生产进度;并且根据工艺文件规定,退镀返工次数不得超过三次,否则必须按报废处理,极大增加了生产成本。

针对上述严重问题,现采用封孔剂对活塞杆硬铬层进行封孔处理。封孔处理的一般工艺流程为:铬镀层表面清洗→加热→配制封孔剂→刷涂封孔剂→静置并固化。根据需要,可以重复上述步骤2~3次,以提高封孔效果。

1)铬镀层表面清洗

铬镀层应当在磨削加工后开始封孔处理。铬镀层的清洗可采用有机溶剂,如丙酮等,以完全去除铬层表面的油污等,形成洁净、均匀的待涂覆表面。如有必要,可采用阳极除油。

2)加热

将活塞杆加热至120~150℃,保持至少1 h。

3)配制封孔剂

在活塞杆加热过程中,按照比例配制封孔剂,搅拌均匀,并在1 h内使用。

4)刷涂封孔剂

将活塞杆取出挂起,采用洁净的毛刷在镀铬区域均匀刷涂封孔剂,确保封孔剂在整个涂覆区域均匀铺展,并保持至少3 min;然后采用洁净纱布擦除表面多余封孔剂。

5)静置并固化

室温静置至少6 h,然后在120~150℃下固化处理至少2 h,冷却后即可交付。

2.5 活塞杆零件功能验证

活塞杆零件进一步开展功能考核,以验证封孔处理对气密性的提升效果。按照工厂气密性测试装置进行高低温气密试验和耐磨试验等。

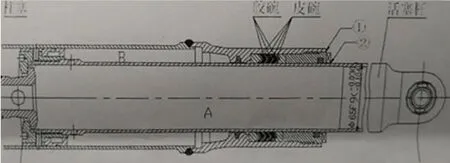

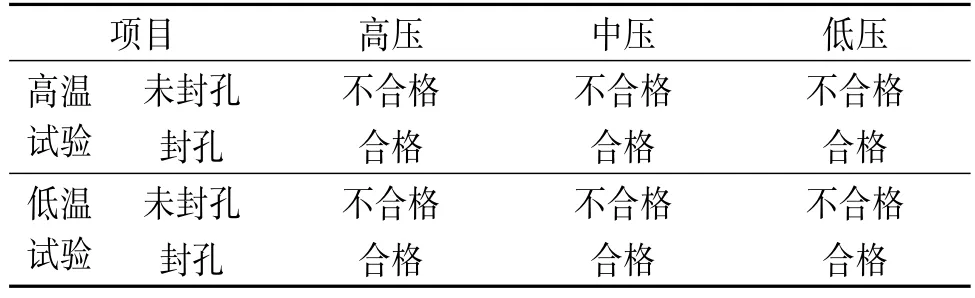

2.5.1 高低温气密试验

高低温气密试验是模拟实际服役环境,检验封孔处理的活塞杆经历高、低温后的气密性。试验装置示意如图6所示。高温试验是将充填正常气压的活塞杆在(70±2)℃下保持2 h后,进行拉伸压缩试验,待恢复到正常温度后,进行气密试验。低温试验是将充填正常气压的活塞杆在(-55±2)℃下保持4 h后,进行拉伸压缩试验,待恢复到正常温度后,进行气密试验。气密试验包括高、中、低三个压力下的气密检测,检测不同压力下活塞杆漏气情况,其中高压是液压1.9 MPa,保持1 h;中压是气压0.9 MPa,保持2 h;低压是气压0.6 MPa,保持4 h。对比封孔与未封孔处理的活塞杆,试验结果如表4所示,可以发现,经过封孔处理后的活塞杆全部通过高低温后的各项气密试验,而未封孔零件则均未通过试验。这表明封孔处理极大提高了活塞杆零件的气密性能。

图6 气密性试验装置示意图Fig.6 Sketch of airtightness test set

表4 高低温气密试验结果Tab.4 Results of airtightness test at high and low temperatures

2.5.2 耐磨试验

耐磨试验是模拟活塞杆实际工作情况,在有液压油润滑的情况下进行500周期的拉伸压缩试验,每100周期检查铬镀层外观,试验完成后进行密封性能检测,同时对液压油的洁净度进行检测,检验封孔处理是否会对液压油的洁净度产生污染。

结果表明,在整个耐磨试验期间,进行封闭处理的活塞杆铬镀层外观正常,密封性合格。同时,封孔处理的活塞杆经过500周期耐磨试验后,其液压油的洁净度与未封孔活塞杆中液压油的相同,表明封孔处理不影响液压油的洁净度。

3 结论

(1)封孔处理的工艺性能稳定,能够降低硬铬镀层孔隙率,提高耐蚀性,不影响镀层显微硬度、氢脆性、耐温性和耐紫外老化性能。

(2)采用封孔处理的某型飞机主起落架活塞杆,气密性能大幅度提高,耐磨性能合格,封孔处理有效降低了返工次数,提高了生产效率,减少了材料及工时浪费,生产效益明显。