华中HNC-818B/M系统在V1050D加工中心上的应用优化

2019-12-09林雪玉刘基国秦友

林雪玉 刘基国 秦友

(1江麓机电集团有限公司,湖南 湘潭,411100;2湖北江山华科数字设备科技有限公司,湖北 襄阳,441000)

0 引言

大河数控机床有限公司生产的V1050D立式加工中心, 原配置FANUC 0i MB数控系统,控制X、Y、Z、A轴等4个伺服轴和1个主轴。机床经过14年的使用,系统功能部件,高低压电气元件、线路都已严重老化,同型号FANUC数控系统已被淘汰,备件难以采购、周期长价格贵;同时机床主轴松拉刀机构不灵活,刀库及机械手部分损坏,导轨磨损严重,造成机床精度严重下降。在国家04重大专项支持下,该设备被列为换脑改造设备。

换脑改造中,数控系统配置华中HNC-818B/M型总线式数控系统;各轴配置HSV-180UD系列驱动器,X/Y/Z轴型号为150ST-M23920HMBB伺服电机,A轴型号为130ST-M09620LMBBZ伺服电机;主轴配置HSV-180US系列驱动器,型号为GM7105-4SB61-0伺服电机。改造完成后设备各运动轴动作正常,几何精度与位置精度基本恢复到了出厂时的精度。

在使用一段时间后,设备存在如下问题:

1)在安静环境下,X轴运动时有啸叫声音发出;

2)在运行加工程序时,主轴启动后须等待几秒钟,各轴才开始移动,加工效率同改造前相比降低;

3)A轴不工作情况下,不定期地出现“SVERR-0030023 A轴伺服-NCUC数据帧校验错误”报警,驱动器报警号为A23,关机重启后设备恢复正常。

针对上述问题,进行了HNC-818B/M系统的控制参数、控制程序及相应功能部件的优化分析,提出了解决措施,并检查调整了相应的机械部件。经过后续的测试验证,所开展的应用优化有效,取得了良好效果,达到了预期要求。

1 X轴运动啸叫

X轴运动时存在啸叫声,本着先电气后机械的检查原则,通过电气检测,判断机械故障点的方法,具体如下:

1)移动X轴,观测X轴驱动器负载电流,判断是否为负载过大引起电机啸叫。在不同倍率下运行,负载电流值在合理范围内,触摸电机无明显抖动或发热现象,可推断啸叫声不是电机引起;

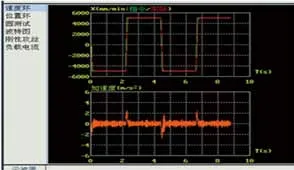

图1 速度环监控曲线图

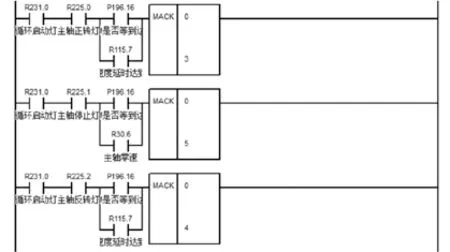

图2 M03,M04,M05指令响应优化程序

图3 S指令响应优化程序

图4 M03、M04指令响应设置

2)拆开X轴两边防护罩运行,啸叫声音依然存在,可排除防护罩的原因;

3)查看X轴导轨,导轨上有足够润滑油,排除了导轨干磨发出的声音;

4)检查丝杆两端的轴承,轴承完好,安装松紧度适当,不存在问题;

5)检查电机与丝杆的连接部分,联轴器的安装有点偏,造成伺服电机轴与丝杆不同心,且联轴器安装过紧。

为此,重新安装伺服电机,并调整联轴器位置及安装松紧度,试机运行,无啸叫声。

2 加工效率降低

经多次观察,执行加工程序时,主轴转速需要几秒钟才能达到预定转速,同时只有当速度达到预定值后,系统才执行下一步程序。为提高加工效率,可从两个方面入手,一是提高主轴从0速到达指令要求的速度时间,二是缩短检测主轴速度到达指令速度的时间。需要优化处理主轴伺服驱动器参数及数控系统中与主轴控制有关参数;同时对PLC控制程序进行同步优化。

图5 系统功能部件组态图

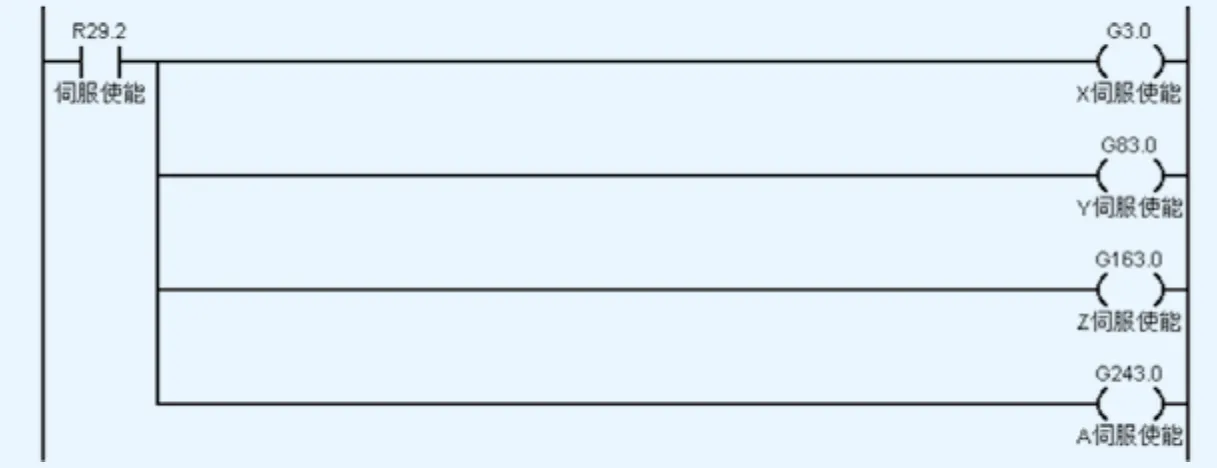

图6 A轴始终处于使能状态控制程序

基于HNC8系统集成伺服监控调试软件,伺服调整界面选择速度环,按循环启动在线对主轴转速的响应速度、加速度进行监控,监控曲线如图1所示。

针对图1监控示意图,将主轴速度响应相关参数进行优化,让主轴加速度得到改善,速度到达时间更快的到达指令速度。修改相应参数:

1)加工加减速时间常数——2ms(根据加速度计算公式:1000 mm/60 s=16.666 mm/s;16.667/0.002=8333 mm/s² =8.33 m/s²;1g=9.8 m/s²;得出 加速度为0.85g);

2)加工加减速捷度时间常数——1ms(根据参数加工加速度为0.85g,此参数加工加减捷度时间常数设为1ms,那么加加速就等于8.33/0.001=8330 m/s3)。

3)105500SP轴方式位置控制比例增益由205修改为200,105501转矩滤波时间常数由5修改为4,105502速度控制比例增益由355修改为350,105503速度控制积分时间常数由32修改为30,105504速度反馈滤波因子由2修改为1,105506加速时间常数由42修改为40,105511速度到达范围由6修改为10。

PLC控制程序优化如下:

1)机床主轴M03、M04、M05指令响应优化后PLC程序;

2)机床S指令响应优化后PLC程序;

3)主轴控制指令M03、M04是否需要等待设置为不等待。

3 A轴不定期报警

A轴在不工作情况下,不定期地出现“SVERR-0030023 A轴伺服-NCUC数据帧校验错误”现象,查阅华中数控HSV-180UD系统交流伺服驱动单元使用说明书,提示为总线通讯故障。故障的处理需要从A轴驱动器及参数、A轴与系统连接、A轴驱动器安装位置、电气柜内电磁干扰等多方面进行综合分析。

图7 功能部件安装位置图

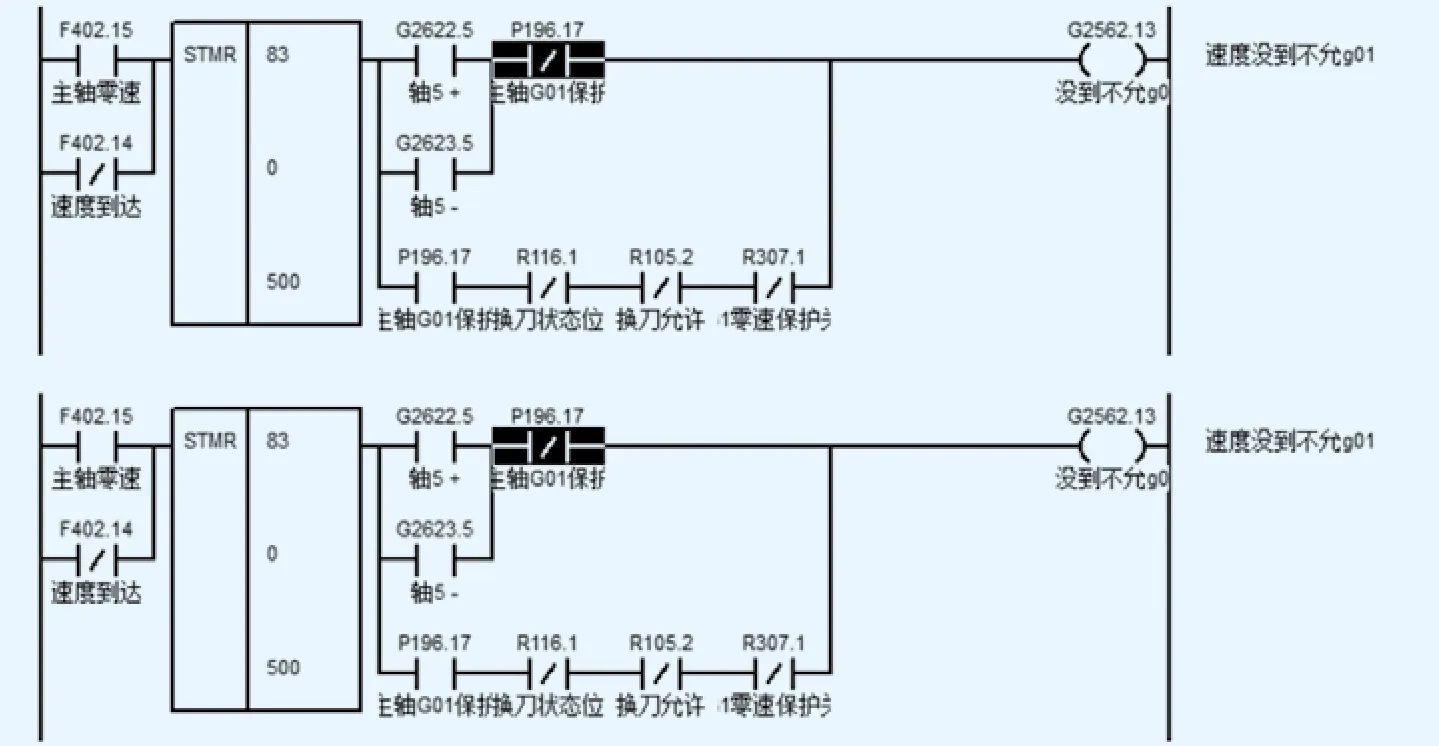

在数控系统诊断目录下,调出系统与功能部件的组态网络图,如图5所示。

设备数控系统通讯配置:MCP单元 IO-NET单元 X轴驱动器 Y轴驱动器 Z轴驱动器 A轴驱动器 C轴驱动器 IPC单元网络循环通讯方式。

若系统总线出现故障,每个模块都会识别不到。因此根据现场情况分析,首先假设A轴驱动器有软故障造成的报警,进行了A轴驱动器更换,并对驱动器参数进行了优化处理,同时把连接驱动器的所有连接总线进行了更换。同时改变A轴控制方式,A轴在未工作情况下,伺服使能也处于使能状态,修改PLC控制程序如图6所示。

经上须处理方式观察,报警依然偶尔出现,因此分析是否为干扰引起的报警。检查电气线路发现,机床供电电源零线N相和地线PE线缆共用,机床工作时,当电柜空调工作,空调电源220V占用地PE当交流电源零线使用,因此对地线PE造成极大干扰。电气柜内功能部件的安装位置如图7所示。

A轴驱动器安装位置是最靠近空调,因此空调工作时引起的干扰对A轴驱动器的影响也是最大的。为此,将机床的供电电源更改为正确的三相五线制,内部交流220V电源线路进行了更正。经过以上的优化整改后,设备试运行了1个月,没有再出现“SVERR-0030023 A轴伺服-NCUC数据帧校验错误”报警,问题得到了彻底解决。

4 结语

以华中8型数控系统为代表的国产数控系统,其采用总线式、模块化、开放式的体系结构,线缆连接最少且简单,功能和性能在纵向和横向比较有了巨大的进步,部分智能化工具技术已经超越了国外产品。但实际使用过程中,需要借助智能化工具,根据机床具体情况调试参数,严格按电气规范接线配置,才能保障数控系统稳定,提高数控设备使用效率。