深孔零件加工技术研究及应用

2019-12-09赵广军张常玲董志修姜春茂梁江北朱序徐宇航

赵广军 张常玲 董志修 姜春茂 梁江北 朱序 徐宇航

(北方华安工业集团有限公司,黑龙江 齐齐哈尔,161046)

1 现状描述

1.1 壳体结构

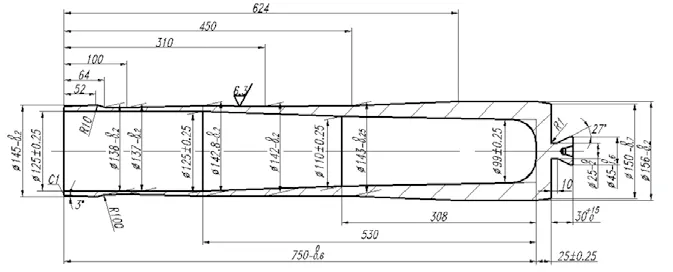

某产品壳体内孔深750mm,内膛孔径最大尺寸为φ125mm,最小尺寸为φ99mm,壳体壁厚差设计精度≤0.5mm,壳体结构简图见图1。

1.2 壳体加工工艺流程:

下料→感应加热→→冲孔→拔伸→冷检→锯切口部余料→钻中心孔→粗车外圆→车外形→全检。

图1 壳体结构简图

1.3 组合油压机工作原理

冲孔、拔伸工序采用油压机,该压机为两工位组合压机,并配置专用机械手,实现自动夹卸工件,自动化程度较高,压机结构简图见图2。

图2 组合油压机

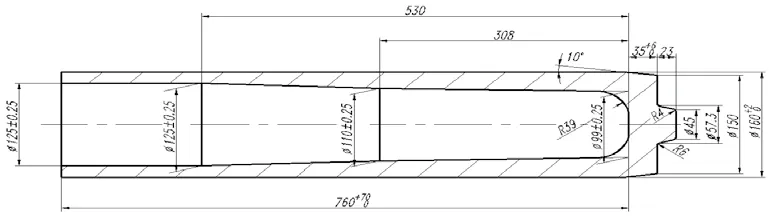

该压机可连续完成壳体冲孔、拔伸两道工序的加工,冲拔精度较高,壳体冲拔毛坯技术要求,壁厚差≤2mm,内膛表面无锐棱及毛刺、圆滑过渡,壳体冲拔毛坯图见图3。

2 原因分析

该壳体为批量生产加工模式,批产数量较多,壳体内膛尺寸及表面质量由冲拔加工直接保证,内膛不再进行机械加工,冲拔壳体外形需进行车削加工,车削加工需以壳体内膛定位装夹,因此壳体内膛冲拔精度高低,直接影响后续机加装夹定位精度。

通过对壳体冲拔、机加工艺加工过程进行排查分析,确定了壳体加工壁厚差超差的原因为:

1)坯料存在氧化铁皮,冲拔时使壳体内膛表面加工质量降低,各别严重的壳体内底及内壁存在局部压坑现象,壳体氧化皮压坑见图4。和储存润滑剂,提高冲孔精度。

图3 壳体冲拔毛坯图

图4 壳体内底及内壁氧化皮压坑

图5 冲头及导正套

图6 高压水去氧化皮装置(左)及内部结构(右)

2)冲头增设导正套

在冲头上部增设模具口部导正套,导正套与模子同心能保证冲头定心良好,提高冲孔精度,冲头及导正套见图5。

3)增加高压水去壳体坯料氧化皮工序,消除由氧化皮造成的内膛压坑问题

壳体毛坯加热后表面存在氧化铁皮,热冲压时冲头可能将氧化铁皮压入金属内,使壳体内表面产生压坑现象。因此在坯料加热后增加高压水清除氧化铁皮工序,利用高压水的冲击力,同时借助氧化铁皮和钢遇冷收缩的不同,使氧化铁皮迅速脱落,清除坯料感

2)壳体冲拔后冷却不均,各别壳体内膛存在椭圆,使壳体机加装夹定位精度降低。

3)壳体冲拔后内膛存在氧化皮,影响壳体机加装夹定位精度。

4)壳体机加需多次装夹,存在累积装夹误差,且装夹定位基准选择不统一,使壳体加工精度降低。

3 关键工艺技术改进

3.1 冲拔工艺改进

1)改进冲头结构

冲孔工序使坯料镦粗,增大截面填满模腔,冲头头部为平头,将平头改为头部中心凸结构,由冲头的中心凸起在坯料上压出压窝,压窝可供冲孔冲头定位应加热后外表面产生的氧化皮,解决由氧化皮造成的壳体冲拔内膛压坑问题,高压水去氧化皮装置及内部结构见图6。

3.2 改变壳体拔伸后冷却方式,消除壳体内膛椭圆

壳体拔伸后直接横放在工房地面上,空冷至室温,由于壳体冷却不均匀,导致壳体内膛存在椭圆。改进壳体冷却方式,采用缓冷装置均匀冷却壳体,毛坯经热检合格后,由上料装置提升至缓冷装置以约40℃/min的速度冷却到550℃以下,然后慢速冷却至室温,为调整冷却速度可以加快缓冷线进料速度或用隔热罩降低冷却速度,冷却后的毛坯由下料装置转到驱动辊道上,送至毛坯存放地,通过采用缓冷装置冷却壳体,解决了壳体冷却不均匀造成的内膛椭圆问题。

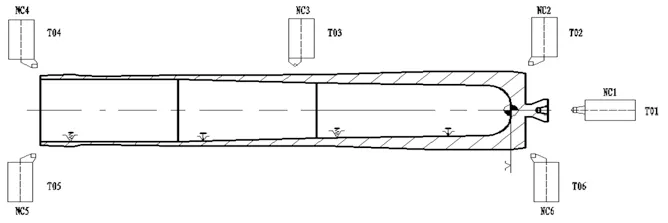

图7 壳体机加示意图

3.3 壳体机加前,增加内膛喷砂工序,清除内膛氧化皮

采用立式喷砂机,φ2.5铁丸,0.8MPa压缩空气,通过压缩空气吹动铁丸,进行壳体内膛喷砂,清除冲拔壳体内膛氧化皮,提高内膛表面质量,消除氧化皮对壳体机加定位装夹精度的影响。

3.4 壳体机加工艺改进

3.4.1 机加工艺流程改进

壳体机加工艺改进前,锯切口部余料采用带锯机加工;钻中心孔采用专用钻中心孔机床,将壳体推入合形胎具,顶紧后钻中心孔;粗车外圆、车外形采用仿形车床,使用三爪内夹爪绷紧内孔,夹爪端面轴向定位,顶尖顶紧尾部中心孔。

由于壳体机加装夹次数较多,存在装夹累积误差,且装夹定位基准不统一,存在装夹定位基准不统一误差,使壳体加工精度降低,部分壳体出现壁厚差超差问题。

对机加工艺及装夹定位方式进行改进,将锯切口部余料、钻中心孔、粗车外圆、车外形四道工序整合为一道工序,采用专用夹紧芯轴,一次装夹加工而成,减少装夹次数,提高壳体加工精度。

采用大功率专用数控车床代替钻中心孔机床、仿形车床、六角车床,该机床有3个上刀架同时加工外圆和端面,两个下刀架完成两端切断加工,尾部有一个动力刀头用于打中心孔、铣端面加工,该机床为高效专用数控车床,切削效率较传统机床提高数倍以上,壳体机加示意图简图见7。

3.4.2 壳体改进优化后加工工艺流程

下料→感应加热→高压水去氧化皮→冲孔→拔伸→缓冷冷却→冷检→内膛喷砂→钻中心孔、切口部余料、车全形→全检。

4 效果

通过改进优化壳体冲拔加工工艺,增加坯料表面高压水去氧化皮及内膛喷砂工序,采用缓冷装置冷却壳体,解决了壳体冷却不均内膛椭圆问题,提高了壳体冲拔加工精度及内膛表面加工质量。改进壳体机加工艺,设计专用夹紧芯轴夹具,采用大功率专用数控机床车削壳体,减少了装夹次数,提高了壳体装夹定位精度,实现一次装夹完成全部车削加工,提高了壳体加工精度,同时提高了生产效率,通过上述工艺优化改进,解决了深孔壳体壁厚差加工超差问题,降低了壳体加工废品损失,节约了生产成本。