侵蚀环境中碱渣-矿渣固化淤泥的力学性质

2019-12-09栗志翔石小康王小琦

何 俊,栗志翔,石小康,王小琦

(湖北工业大学土木建筑与环境学院,湖北 武汉 430068)

水泥土搅拌桩法[1]具有适用土质广、施工工期短和机械化程度高等优点,但在处理高含水率淤泥时为了提高强度需增加水泥掺量,工程成本高,且水泥等固化剂存在环境效益差、能源消耗高、固化时间长等弊端[2]。解决以上问题常用的方法主要有:(1)往水泥土中掺入高性能添加剂,如石膏、矿粉、水泥窑灰、粉煤灰和偏高岭土等[3-5]。(2)利用矿渣等工业固体废弃物代替水泥进行软土加固,如利用电石渣、MgO、碱渣等激发矿渣固化软土[6-8]。(3)开发其他搅拌桩代替水泥土搅拌桩,如利用活性MgO和CO2气体作为联合固化剂提出的碳化搅拌桩法[2]。

碱渣作为盐化工产业氨碱法生产纯碱过程中产生的固体废弃物,是一种强碱性材料,对矿渣具有碱激发作用,碱渣-矿渣可对软土起到较好的固化效果[6]。为扩展碱渣和矿渣等工业固体废弃物的资源化利用途径,探讨碱渣-矿渣固化淤泥在复杂环境下耐久性,本文在已有和前期研究的基础上,选取几种代表性的侵蚀性溶液开展浸泡模拟试验,研究碱渣-矿渣固化淤泥的表观和无侧限抗压强度随浸泡时间的变化规律,并结合微观测试初步探讨其机理,以期为扩展工业固体废弃物固化淤泥的应用提供技术支持。

1 试验材料和方法

试验土样为国道319线漳州段流传特大桥处海积软土,呈流塑—软塑状,为欠固结土。土样基本物理指标如表1所示,属高液限黏土。碱渣取自湖北双环科技股份有限公司,矿渣取自中建三局商品混凝土公司。材料的化学成分见表2所示。淤泥中SiO2、Al2O3和 Fe2O3总量高达92.1%;碱渣中CaO含量高达66.5%,且SO3和Cl含量也较高,主要矿物成分为碳酸钙和硫酸钙等;矿渣中CaO、MgO、SiO2和Al2O3总量高达95.3%,主要矿物成分为硅酸钙、碳酸钙以及镁铝硅酸钙等。淤泥、碱渣和矿渣的平均粒径分别为0.026、0.145和0.018 mm,碱渣的平均粒径大于淤泥和矿渣。

试验时,将淤泥105 ℃烘干后研磨过2 mm筛,与碱渣和矿渣混合均匀,其比例根据前期试验结果,选为干土﹕碱渣﹕矿渣的质量比为100∶42.8∶11.4。根据淤泥天然含水率的范围将其初始含水率设为80%,由干土质量和初始含水率计算加入的水量,将自来水或溶液加入混合料中搅拌均匀后浸润24 h。其中,溶液选用30 g/L NaCl、15 g/L MgSO4和30 g/L NaCl +15 g/L MgSO4,自来水和溶液分别用N0+M0、N30+M0、N0+M15和N30+M15表示,用以模拟典型的海水环境[12]。采用分层击实法制样,将搅拌好的混合土分层装入内径3.91 cm、高8.0 cm的钢模中,分5层击实,制样过程中注意排出气泡。在温度为20±2 °C、湿度大于95%的标准养护箱内养护1 d后脱模后继续养护至28 d。养护后的试样浸泡在自来水或溶液中,定期轻轻搅拌浸泡液,并测量试样的尺寸和质量,其中尺寸测量是选取上、中、下不同部位用游标卡尺测量后取平均值。根据质量和体积计算试样密度。浸泡28 d或42 d后,采用YSH-2型应变控制式无侧限压力仪进行无侧限抗压强度试验,变形速率为1.18 mm/min,每组试样测定2个平行样取平均值。将试验结束后的试样取完整试块,切成1 cm3左右,采用液氮冻干法干燥后选新鲜断面进行SEM观测。

表1 试验所用淤泥基本物理指标

表2 淤泥、碱渣和矿渣的主要化学组成(%)

2 试验结果分析

2.1 试样外观及物理指标变化

部分试样外观随浸泡时间的变化如图1所示。可以看出,在自来水和NaCl溶液浸泡环境中,试样的完整性好,表面基本没有变化;而在MgSO4和混合溶液浸泡环境中,试样外观发生明显变化,浸泡时间为7 d时试样表面已开始出现起皮现象,随着浸泡时间的增加侵蚀程度逐渐加深,试样表面的散落和破碎现象也更为显著。相对而言,MgSO4溶液对试样的侵蚀程度略大于混合溶液。

图1 试样外观随浸泡时间的变化

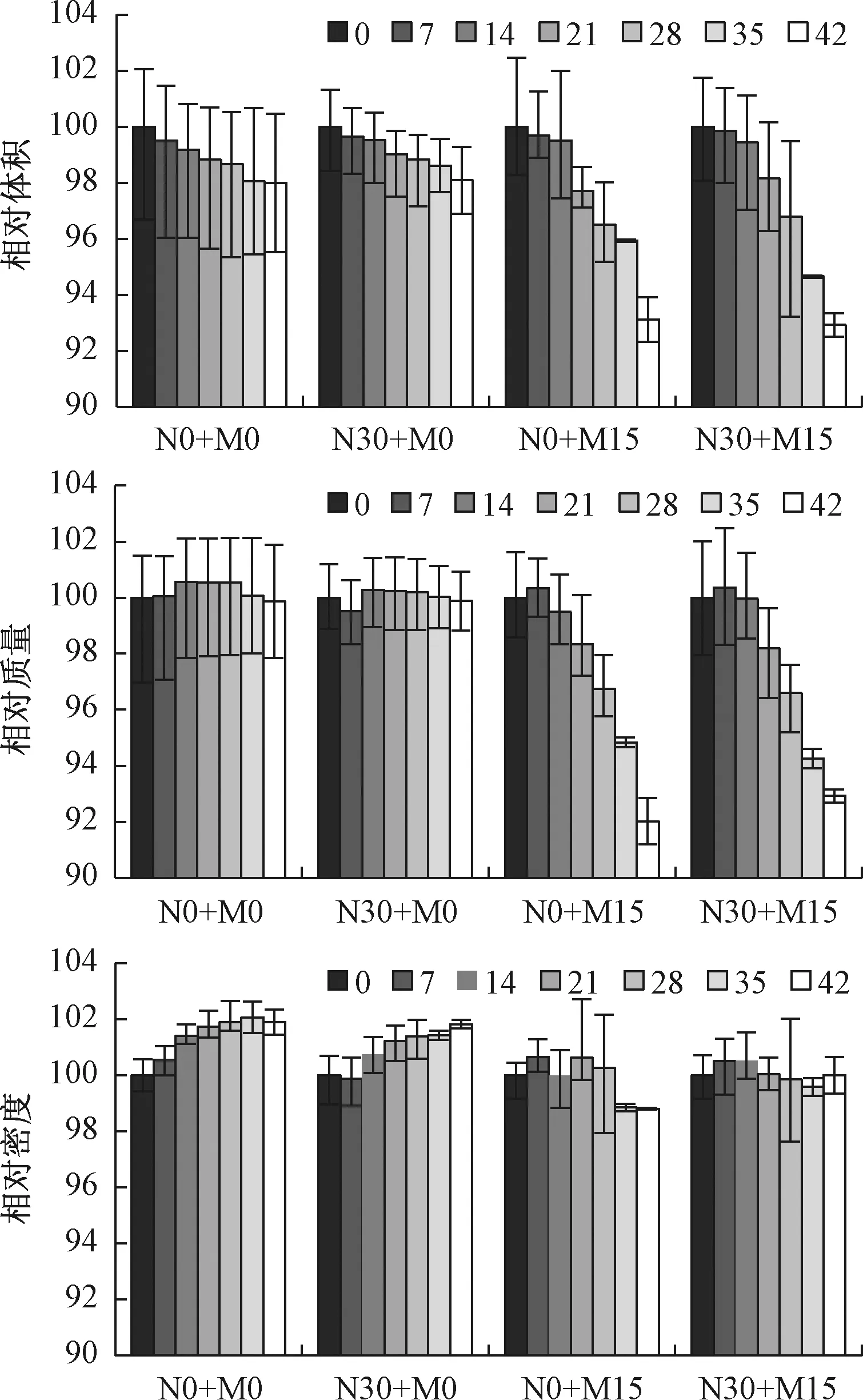

相对于28 d标准养护后试样的体积、质量和密度与浸泡时间的关系如图2所示,可以看出:

(1)随着浸泡时间的增加,试样相对体积减小,在自来水和NaCl溶液浸泡环境中体积减小幅度较小,浸泡42 d时平均体积减小为原体积的98%左右。

图2 试样体积、质量和密度随浸泡时间的变化

虽然在MgSO4和混合溶液浸泡环境中试样表面出现侵蚀后不再是光滑圆柱体,体积测量有一定误差,但整体规律性较强,即试样体积随浸泡时间的增加而大幅减小,尤其是在21 d及以后体积明显减小,浸泡42 d时平均体积减小为原体积的93%左右。

(2)在自来水和NaCl溶液浸泡环境中,试样质量随浸泡时间变化较小;在MgSO4和混合溶液浸泡环境中,试样质量随浸泡时间的增加显著减小,浸泡42 d时试样平均质量减小为原质量的92%~93%。

(3)在自来水和NaCl溶液浸泡环境中,由于体积减小而质量变化不大,导致试样密度随浸泡时间的增加而增大,浸泡42 d时试样密度增加为原密度的102%左右;在MgSO4和混合溶液浸泡环境中,试样密度变化规律性不强,且由于体积测量结果误差造成密度的误差相对较大,但在MgSO4溶液浸泡35 d和42 d时试样平均密度减小为原密度的98.8%左右。

在自来水和NaCl溶液浸泡环境中,试样外观上是完整的,但试样的体积减小,其可能原因在于有部分肉眼无法观察到的物质发生溶解[18]。同时,由于土样初始含水率较大、孔隙比较大,有足够的空间提供给膨胀性的水化产物发展(如钙矾石,图6),在孔隙中起到填充和加筋作用,表现出试样的体积没有发生膨胀。

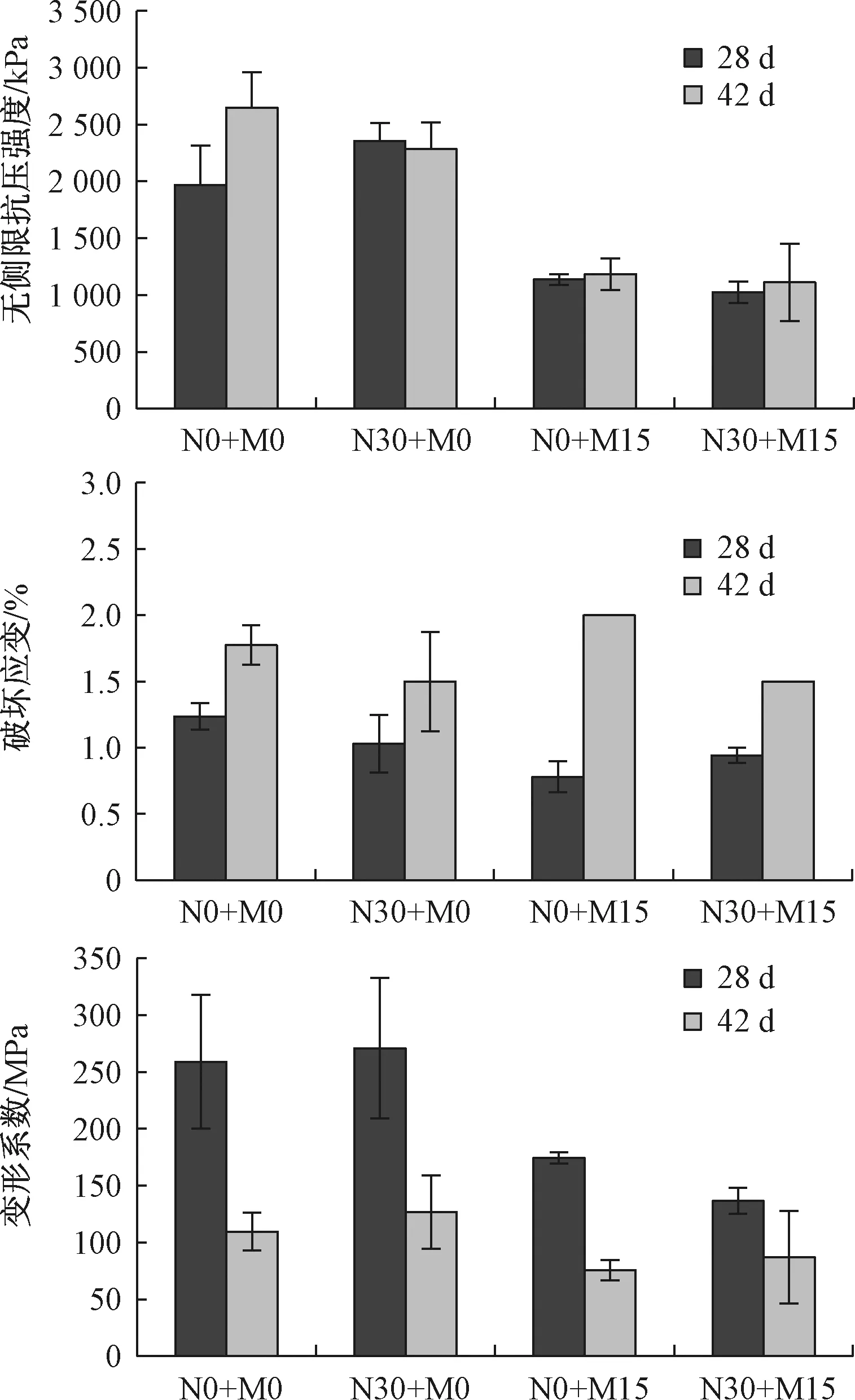

2.2 无侧限抗压强度试验结果

无侧限抗压强度试验所得结果如图3所示。其中,变形系数是表征材料变形特性的一个参数,定义为应力-应变曲线上破坏应变的一半所对应点的割线模量[2]。可以看出:(1)随着浸泡时间的增加,在自来水浸泡环境中无侧限抗压强度有所增大,其他3种浸泡环境中无侧限抗压强度变化较小;与自来水和NaCl溶液相比,MgSO4和混合溶液浸泡时无侧限抗压强度较小。例如,当浸泡时间为28 d时,前两种浸泡环境下试样的无侧限抗压强度分别为1 970 kPa和2 356 kPa,而后两种浸泡环境下试样的无侧限抗压强度分别为1 135 kPa和1 024 kPa,只有前两种环境下强度的一半左右。(2)浸泡时间为28 d时破坏应变为0.8~1.2%,浸泡时间为42 d时破坏应变有所增大,为1.5~2%。(3)变形系数随浸泡时间的增加而减小,表明试样抵抗变形的能力有所降低;自来水和NaCl溶液浸泡环境下变形系数大于MgSO4和混合溶液浸泡环境,表明后两种浸泡环境下抵抗变形的能力较差,其原因在于MgSO4和混合溶液对试样的侵蚀作用较强,不仅试样表面有严重的散落和破碎现象,试样内部也有微裂隙发展,使结构变得疏松(图6)。

图3 无侧限抗压强度、破坏应变和变形系数随浸泡时间的变化

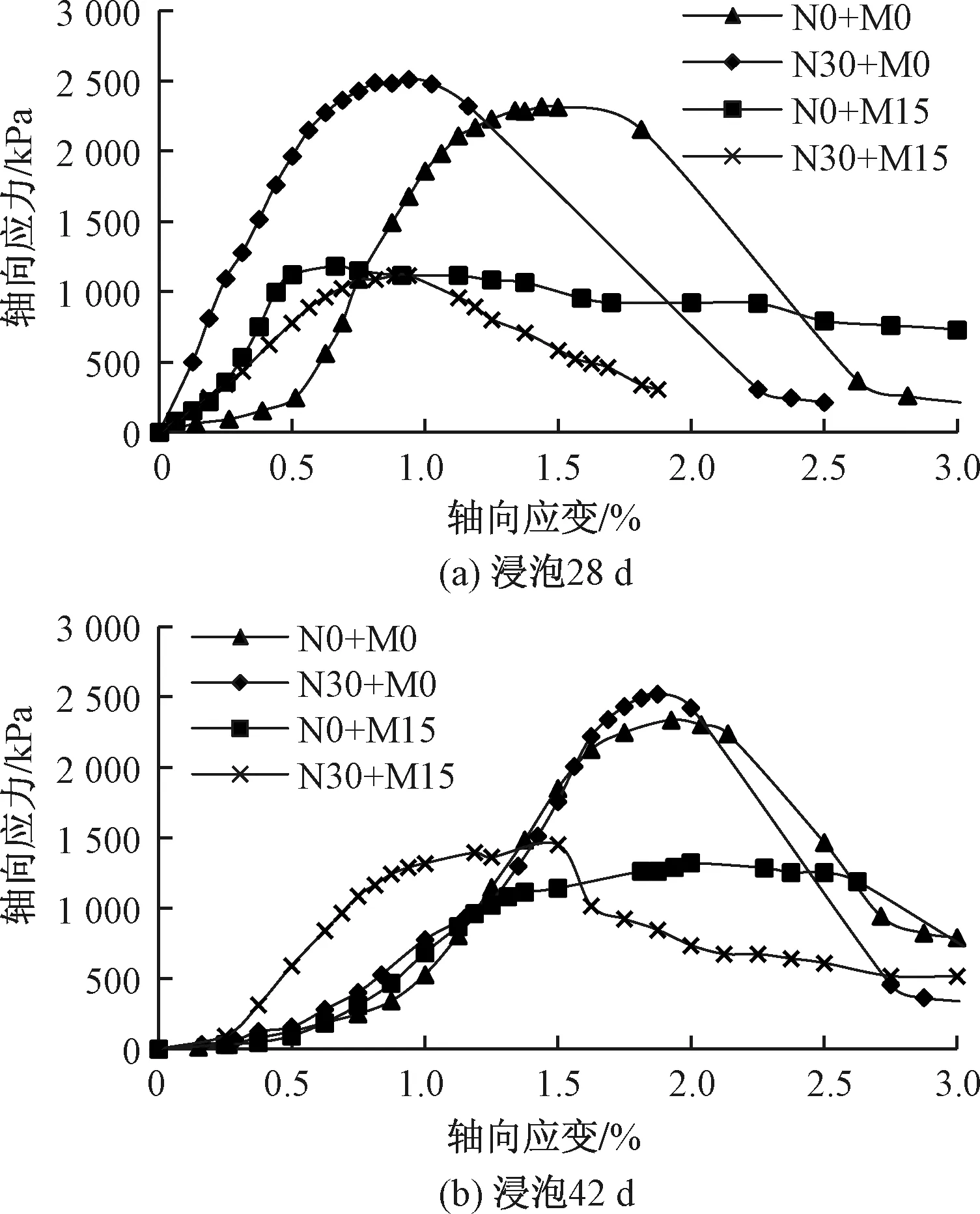

试样典型应力-应变曲线和破坏照片如图4和图5所示,可以看出:

(1)试样大都表现出应变软化特征,有明显的应力降;但在MgSO4溶液浸泡环境中试样有塑性流动特征,峰值后应力降相对较小。

(2)试样的破坏模式主要有剪切破坏和张裂破坏两种,其中在自来水和NaCl溶液浸泡环境中多为剪切破坏模式(图5a,图5b),在MgSO4和混合溶液浸泡环境中则以张裂破坏为主(图5c,图5d),其原因在于试样受到侵蚀的程度较大,试样在产生剪切破坏之前由于试样表面及内部缺陷的存在而发生张裂破坏,而固化土的抗拉强度较低,因此表现出无侧限抗压强度也较前两种环境下有大幅减小。

图4 试样典型应力-应变曲线

图5 试样典型破坏模式

3 微观结构特征及讨论

部分固化土的SEM照片如图6所示,可以看出:

(1)在自来水和NaCl溶液环境中,固化土的颗粒以团聚状为主,针状或纤维状的钙矾石晶体填充在孔隙中,起到胶结和加筋作用(图6a,图6d)。

(2)与图6a相比,当在自来水中的浸泡时间增加时,生成的钙矾石和一些硅酸盐水化物增多,胶结和加筋作用增强,结构更显致密(图6b,图6c),因此固化土的强度比浸泡28 d时有所增加。

(3)当在MgSO4及混合溶液中浸泡28 d时,试样中有较多的钙矾石附着于颗粒表面(图6e,图6g,图6h),片状颗粒较多(图6f,图6h),微观上出现一些的裂缝(图6e),与图6c相比土的结构较为疏松,造成其强度和变形系数低于自来水和NaCl溶液环境中浸泡的试样。固化土的微观结构特征与宏观力学性质具有一致的规律。

图6 固化土SEM照片

Ca(OH)2+Al2O3+CaSO4+H2O→

3CaO·Al2O3·3CaSO4·(30-32)H2O

(1)

由化学分子式可知,钙矾石可将土中大量的自由水固定下来,在形成过程中固相体积增加120%左右,从而有效降低软土含水率,填充于孔隙中,使结构更加致密[4,19]。软土的高含水率和大孔隙比为膨胀性钙矾石提供生成所需的空间。而且固化土中钙矾石呈针状或纤维状(图6),其比表面积大,可起到较好的加筋作用,从而有效提高土的强度[20]。

在碱渣提供Cl-的情况下,可生成水化氯铝酸钙:

Ca(OH)2+Al2O3+Cl-+H2O→

3CaO·Al2O3·CaCl2·10H2O

(2)

水化氯铝酸钙能在固化土中起到填充孔隙作用[21]。而矿渣的火山灰反应生成水化铝酸钙,能提高对Cl-结合能力,从而抵抗氯侵蚀[20-22]。因此,固化土在NaCl溶液中仍有较高的强度。

MgSO4+Ca(OH)2+H2O→

CaSO4·2H2O+Mg(OH)2

(3)

C-S-H+MgSO4+H2O→

Mg(OH)2+ CaSO4·2H2O + H2SiO4

(4)

C-A-H+MgSO4+Ca(OH)2→

3CaO·Al2O3·3CaSO4·32H2O+Mg(OH)2

(5)

固化土在MgSO4及混合溶液中浸泡的过程中,水化硅酸钙等物质的分解、膨胀性二水硫酸钙和钙矾石的生成,导致固化土出现微裂隙和疏松结构,从而造成较严重的侵蚀。

4 结论

(1)在自来水和30 g/L的NaCl溶液浸泡情况下,标准养护28 d的固化土表面完整性较好,试样密度随浸泡时间的增加而增大;在15 g/L的MgSO4溶液和混合溶液浸泡情况下,固化土表面受到明显侵蚀,随着浸泡时间的增加,侵蚀程度逐渐加深,试样体积、质量和密度呈减小趋势。

(2)当浸泡时间从28 d增至42 d时,自来水浸泡试样的无侧限抗压强度略有增大,溶液浸泡试样的无侧限抗压强度基本保持不变;浸泡导致试样的延性增强,抵抗变形的能力减弱。

(3)在浸泡时间相同的条件下,自来水和NaCl溶液浸泡时固化土强度较高,试样以剪切破坏模式为主;MgSO4和混合溶液浸泡时强度约为前两种环境下的一半,变形系数也较小,试样以张裂破坏模式为主。碱渣-矿渣固化淤泥抗NaCl侵蚀能力强,但抗MgSO4侵蚀能力较弱。

(4)固化土中生成的针状或纤维状的钙矾石晶体及一些硅酸盐水化产物,在孔隙中起到填充和加筋作用。在MgSO4和混合溶液环境中,土中形成微观裂隙,结构变得疏松,是导致碱渣-矿渣固化淤泥抗MgSO4侵蚀能力较弱的原因。