电炉生产16MnCr5 渗碳钢夹杂物分析

2019-12-06胡保全王延忠牛晋川

胡保全,王延忠,牛晋川

(中北大学材料科学与工程学院,山西,太原 030051)

凸轮轴是各类发动机上的关键零件之一,承受一定的载荷和经受长时间的磨损,其性能好坏直接影响发动机的质量和使用寿命。因此,要求凸轮轴材料具有高的表面硬度和良好的淬透性及优良的强韧性,以提高凸轮轴的耐磨性、弯曲强度、扭转强度及耐腐蚀能力。为保证大功率发动机用凸轮轴的性能要求,凸轮轴用料必须具有高的纯洁度,因此生产高品质凸轮轴渗碳钢必须严格控制钢中的夹杂物数量和形态,特别是严格控制氧化物和硫化物夹杂数量和形态,通过优化冶金工艺来提高16Mn-Cr5 钢冶金质量。本文对16MnCr5 渗碳钢夹杂物及相分析进行了研究

1 工艺流程

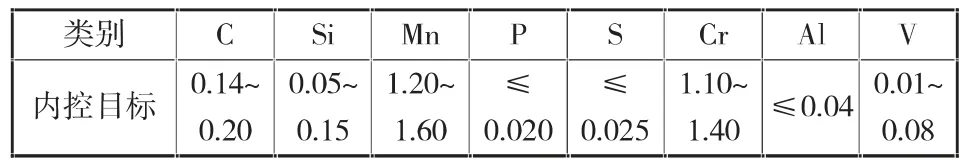

16MnCr5 冶金生产工艺流程:1 t 电炉→LF 精炼→连铸→连轧,化学成分控制目标见表1,其中渗碳钢轧材夹杂物评级要求,A+B+C+D 细系之和小于5.5,晶粒度≥6 级。

表1 16MnCr5 渗碳钢目标成分(质量分数,%)

2 研究方法

钢液采样使用吊罐(φ40 mm×50 mm)分别取冶金过程中的渣样和钢样,吊罐钢样经锻造加工,取样进行样品电解,分析钢中氧化物夹杂的种类和质量分数,取轧材进行相分析,分析析出物的类型和含量。

3 实验结果

3.1 精炼化学成分

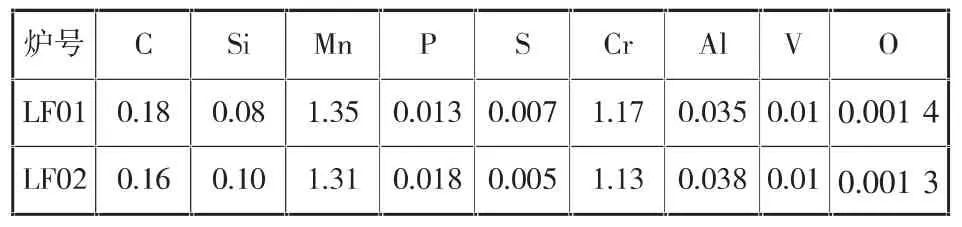

表2 是16MnCr5 渗碳钢精炼化学成分,结果符合目标成分范围。

3.2 夹杂物分析

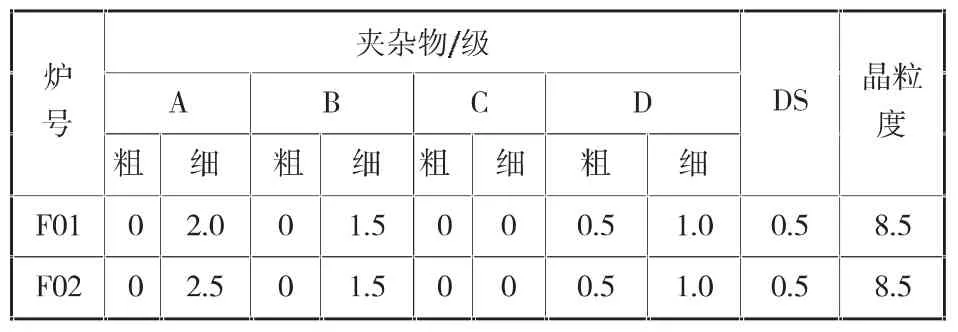

表3 为渗碳钢材夹杂物检验及晶粒度评定结果,从表中可以看出,钢材中基本消除了粗系夹杂物,夹杂物A+B+C+D 细系之和小于5.5.晶粒度评级达到8 级以上,见图1.

表2 16MnCr5 渗碳钢精炼化学成分(质量分数,%)

表3 16MnCr5 渗碳钢轧材夹杂物检测结果及晶粒度评级结果

图1 16MnCr5 渗碳钢轧材晶粒形貌

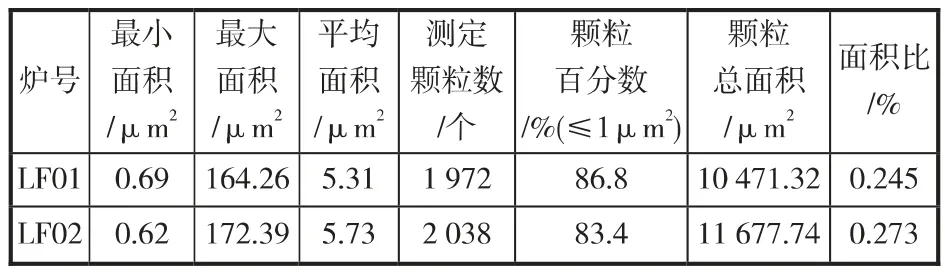

采用图像分析仪分析30 个视场中夹杂物数目,夹杂物数量统计结果见表4.30 个视场区域的总面积为4 276 458μm2,面积比率为夹杂物颗粒总面积与30 个视场总面积之比。

表4 16MnCr5 渗碳钢轧材夹杂物数量统计结果

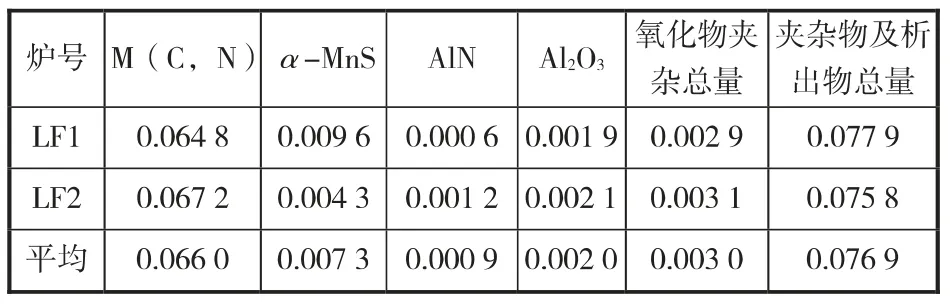

取渗碳钢轧材进行小样电解,分析得到16Mn-Cr5 渗碳钢中夹杂物大体分为3 类:氧化物、硫化物和M(C,N)及AlN 析出物,这3 类夹杂有的是单独存在,有的是多相混杂,各夹杂物及析出相成分含量见表5.

综合分析可得,钢中M(C,N)化合物平均质量分数为0.066%,α-MnS 的平均质量分数波动范围在0.004 3%~0.009 6%,说明钢中硫含量的控制尚有较大波动,AlN 的析出相较低,平均质量分数为0.000 9%.在氧化物夹杂中,Al2O3占总量的67.6%.这说明钢中主要的氧化物夹杂是Al2O3.

表5 16MnCr5 齿轮钢轧材析出相分析结果及氧化物夹杂的质量分数

4 结果分析

4.1 氧化物夹杂

1)氧化物夹杂的种类

一般来说,钢中常见的氧化物夹杂为CaO、Al2O3、MnO、FeO 和SiO2等,而各种氧化物数量多少,主要取决于炼钢的脱氧方式[1-3],应用铝脱氧工艺降低钢中氧含量产生的夹杂物通常以Al2O3脆性夹杂物为主,而Al2O3的产生主要是脱氧产物所致,16MnCr5 的研制采用了铝深脱氧工艺,因此,降低钢中Al2O3夹杂是控制16MnCr5 渗碳钢氧化物夹杂总量的主要环节。

2)氧化物夹杂的形态和控制

钢中非金属夹杂物即使含量很低,不利的外形也足以显著影响材料的力学性能,降低材料的质量。钢中含有大量的Al2O3脆性夹杂会引起应力集中,当应力足够大时,会导致材料断裂[4],对材料疲劳强度和断裂韧性产生不良影响,因此,必须严格控制。经显微分析,16MnCr5 钢中存在的氧化物夹杂近似球状,这种形态不会对材料力学性能产生不良影响,如图2 所示。

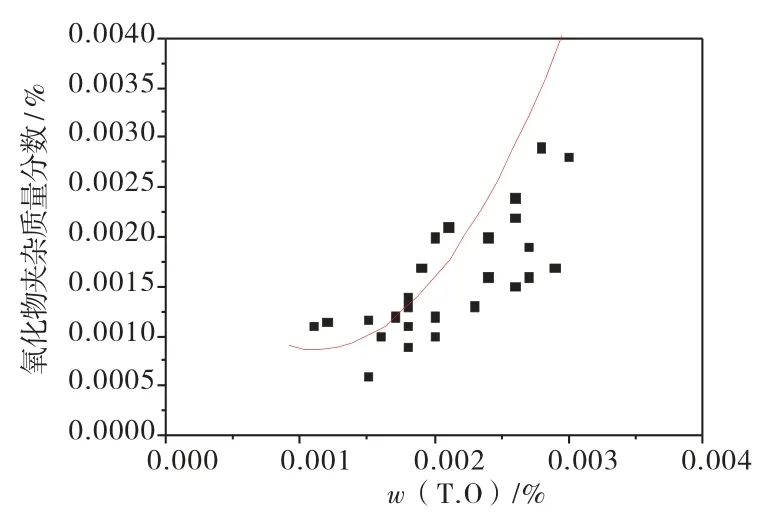

减少钢中氧化物夹杂物的主要方法是降低钢中[T.0]质量分数,如图3 所示。随着钢中[T.0]质量分数下降,钢中氧化物夹杂质量分数相应降低。

为了控制钢中[T.O]含量,在冶炼工艺的各个工序中采取措施,严控钢水中[T.O]含量,在电炉出钢过程中加电石、硅铝钡和钢芯铝进行复合脱氧,在LF 精炼过程中加铝粉和电石进行最终脱氧,在LF出站喂硅-钙线改质,轻吹Ar 气使夹杂物充分上浮,显著降低炼钢过程[T.O]含量,使钢中的氧化物夹杂总量也随之降低。

4.2 硫化物夹杂

图2 16MnCr5 渗碳钢轧材中氧化物夹杂形貌

图3 16MnCr5 渗碳钢氧化物夹杂与w(T.O)的对应关系

1)硫化物夹杂种类和形态

钢中的硫化物夹杂物类型主要以FeS、MnS 和M(C,S)夹杂物为主,形态通常呈细条状。钢中硫化物夹杂通常与其他夹杂相交叠在一起,且MnS 大多与Fe3C 混合在一起[5],少许与M(C,S)混合。本实验通过对轧材金相分析,硫化物夹杂在钢中呈断续细条状,如图4 所示。

2)硫化物夹杂的控制

硫是钢中的有害元素,硫的最大危害是引起钢的热脆,其次降低钢的焊接性、塑性、韧性和耐腐性[6-8],但硫能提高钢的切削加工性。为确保渗碳钢的力学性能,钢中硫的质量分数要控制在0.035%以下,如果质量要求更高,则需要控制在0.025%以下,达到高级优质钢标准。

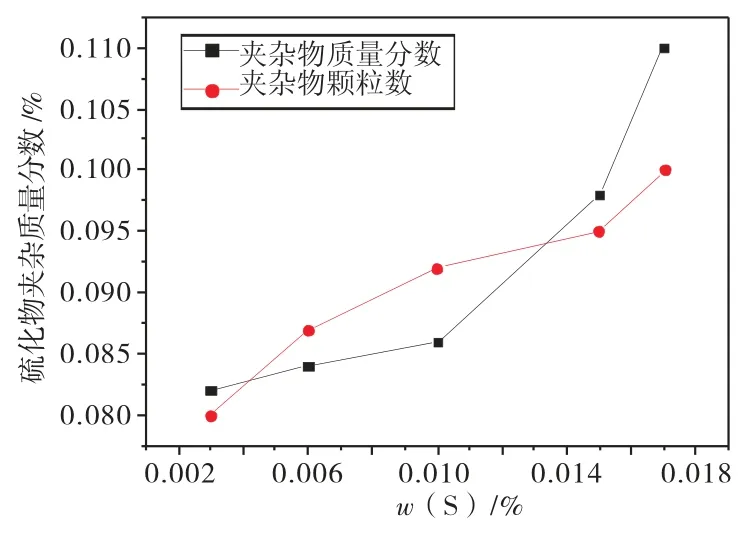

图5 为分析得到的夹杂物总含量和采用图像分析仪分析30 个视场中夹杂物总颗粒数与钢中硫质量分数的关系曲线。图中表明,钢中硫含量越高,夹杂物数量会越多,而且以宽度小于0.1μm 的微线型夹杂存在。

图4 16MnCr5 渗碳钢轧材中硫化物夹杂形貌

图5 16MnCr5 渗碳钢硫化物夹杂与w(S)的对应关系

研究表明,当[Al]质量分数<0.03%,[S]质量分数为<0.03%时,通过钙处理可使夹杂变性为钙铝酸盐,若对[Al]、[S]含量较高的钢水直接进行钙处理难以达到变性目的。因此,在钢水中[Al]、[S]含量较低的情况下进行钙处理,方可取得预期目的。通常在精炼渣脱硫能力很好的状况下,且精炼钢水经过充分脱氧,钢水中的[S]很容易脱除到0.01%以下,此时再进行钙处理,可以把Al2O3夹杂较容易地变性为液态钙铝酸盐。随后再进行充分的软吹搅拌,使夹杂物团聚、上浮长大,同时还可采取措施使钢水中溶解的残[Ca]尽可能排出,此时再喂硫线,把钢水中[S]含量调整到需要目标。

5 结论

1)16MnCr5 渗碳钢研制基本消除了粗系夹杂,夹杂物中A+B+C+D 细系之和小于5.5,晶粒度大于8 级。

2)电炉生产的16MnCr5 渗碳钢中夹杂物主要是硫化物、氧化物夹杂。氧化物夹杂主要以脱氧产物为主,夹杂物类型主要是Al2O3脆性夹杂,形态呈球状。钢中氧化物夹杂总量随钢中氧含量的增大而增大,采用铝深脱氧工艺可有效控制钢中氧含量。

3)硫化物夹杂通常与其他夹杂物混杂存在,其质量分数随钢中硫含量的增大而增大。当[S]质量分数由0.003%增大到0.018%时,钢中硫化物夹杂总量显著增加,且其形态通常以微细条状形式存在。