基于FDM 技术的锡制品熔模铸造

2019-12-06徐攀,李涛,徐刚

徐 攀,李 涛,徐 刚

(湖北工程学院机械工程学院,湖北 孝感 432100)

传统熔模铸造中,由于蜡模的制作工艺存在周期长、改型困难等缺点,已跟不上市场飞速变化的脚步。快速成型(RP,也称3D 打印)是20 世纪80 年代末发展起来的一个全新的制造技术,其最大特点是无需任何刀具、夹具等专用工具,在计算机的控制下,由零件的CAD 模型直接离散堆积出RP 原型。由于无需模具,快速成型技术为现代社会中小批量生产问题提供了条件,很大程度地缩短产品的开发周期,为熔模铸造的发展注入了新的活力[1]。

熔融沉积(简称FDM)成型技术是快速成型技术中成本较低,较大众化的一种,已经成为快速成型技术中的重要研究内容之一。熔融沉积成型过程是在计算机的控制下,将丝状材料送进打印喷头并加热至熔融状态,按照已扫描的CAD 实体截面轮廓信息,在工作台上挤出并迅速冷却固化,一层截面完成后工作台下降,继续进行下一层的熔融沉积,由于熔融状态的丝状材料具有粘结性,可以和上一层粘结固定,同时上一层对当前层又起到定位和支撑作用,逐层挤压堆积成三维实体原型。FDM技术的优势有成型材料广泛、不使用激光维护方便、成本低、后处理简单;缺点是成型速度较慢,只适用于中小型模型制作,表面质量一般,水平方向的强度较好,竖直方向的强度较弱。

本论文将FDM 成型技术与熔模铸造工艺相结合,将FDM 原型替代传统的蜡模作为熔模,制作铸型,再高温焙烧去除FDM 原型得到型壳,进行金属液浇注得到铸件,该工艺大大缩短了产品的开发周期、降低生产成本,适用于单件、小批量、形状复杂的零件的制造或新产品试制,应用前景广阔。

1 工艺方案的拟定

1.1 铸型材料的选择

熔模铸造中的型壳类型一般分为实体型壳和多层型壳两种。多层型壳的工艺复杂,成本较高,工业上常用于高端、精密、复杂零件的制造,其耐火度高,适用于高熔点金属铸造;实体型壳一般为石膏型,石膏型具有复制性和流动性好的特点,适合薄壁、曲面零件的成型,其耐火度低,只适用于低熔点金属铸造,但其工艺简单、成本较低易于推广。在现有基于FDM 技术的熔模铸造工艺中,选择的基本都是硅溶胶加耐火材料的多层型壳[2-4],选用石膏实体型壳的研究较少,而且锡属于低熔点金属,故选择石膏型。

1.2 熔模材料的选择

FDM 成型工艺的材料一般为热塑性材料,如蜡、ABS、PLA,或其他复合材料。在现有基于FDM 技术的熔模铸造工艺中,大都选择传统蜡料或ABS[2-3]作为熔模,或者选择PLA 结合多层型壳[4],选择PLA为熔模结合石膏型的铸造工艺几乎没有,并且PLA是一种可生物降解的材料,环境友好,无污染,流动性好,成本低,因此选择PLA 为熔模材料。

1.3 浇冒系统的制作

浇冒系统制作有两种方案。第一种是浇冒系统同样使用PLA 材料,即FDM 成型机成型。第二种是使用石蜡制作浇冒系统。工业上批量生产时,为了提高生产效率,一般使用石蜡来制作浇冒系统[2-4],然而本课题为单件产品的试制,并且为了使浇注时低熔点的液体金属快速充型,设计了特殊的浇冒结构,若使用注蜡机和蜡模制作起来周期较长,成本较高,故选用FDM 成型机直接制作出浇冒系统。

本文选取锡制的三脚鼎为例,采用FDM 技术开展快速熔模制造技术的应用研究,实现曲面、薄壁金属制品的快速熔模铸造,对成型工艺进行实践和探索,最终拟定的工艺流程如图1 所示。

图1 FDM 快速熔模铸造工艺流程

2 三脚鼎的PLA 原型制作

2.1 三维建模

使用ProE 三维建模软件设计一个古代三脚鼎,再依据结构设计浇冒系统。

由于三脚鼎是薄壁结构,为了防止浇注时低温金属凝固过快,导致浇不足或冷隔等缺陷,需要提高浇注速度,缩短充型时间,所以选用一种异形的浇注系统,即取消横浇道,将外浇道与三个倾斜45°的内浇道直接连通,内浇道直径4 mm,此外,为了排气和补缩,设计了两个竖直的直径4 mm 的冒口。

图2 为设计完成的三脚鼎的模型及浇冒系统。

2.2 FDM 成型前处理

ProE 设计完成的三维模型,自下而上的悬空结构较多,若直接导入FDM 成型机,成型时会生成大量的支撑结构[5],既降低了效率也造成了材料浪费。因此,将模型进行适当的拆解,分别成型后再进行组装。根据结构上的特点,依据减少产生支撑的原则,在ProE 中将其拆分成两个模型:三脚鼎母模与冒口作为模型1,浇注系统作为模型2。将模型1 和模型2分别输出为STL 格式的3D 打印数据文件。

图2 ProE 三维建模

将产品的STL 格式文件导入Cura 3D 打印前处理软件,进行工艺参数和成型方向的设置。模型1 的精度直接影响铸件的质量,故层厚选择0.1 mm,模型2 的层厚则可以略大,设置为0.2 mm,填充率为20%,成型温度为200 ℃,打印平台温度设置为40 ℃,其他设置为默认;成型方向遵循重要表面水平,支撑结构少的原则。设置完毕后,分别生成两个X3G 格式文件,先后导入FDM 快速成型机开始打印成型。

2.3 FDM 成型及后处理

打开FDM 成型机,装载1.75 mm 的PLA 料丝,调整好打印平台的高度,即可开始打印成型。打印完成后的模型1 和模型2 分别如图3a)、3b)所示,将零件小心取下,分层次去掉支撑材料,防止细小结构被破坏,再进行打磨,得到表面质量较好的PLA 模型。用热熔胶将模型1 与模型2 组合,形成含有浇冒系统的模型组,如图3c)所示。

3 三脚鼎的熔模铸造

3.1 石膏型制作

按前期实验得到的配比,将水、半水石膏、石英粉等混合搅拌配制石膏浆料,控制水固比在40 ml:100 g 左右,保证其具有合适的流动性和较好的定型能力。石膏浆料搅拌过程中添加消泡剂,防止大量空气混入,造成铸件表面出现气孔等缺陷。

用自制的塑料盒当作容器,用来制作石膏铸型,将FDM 模型组竖直放入小盒中,底部用热熔胶粘连固定在底板上,防止灌浆时模型移动或倾倒,倒入石膏砂浆时,使石膏砂浆覆盖全部组件,但要露出浇道和冒口的最顶层,防止石膏堵住浇口和冒口。

3.2 干燥和焙烧脱除PLA

图3 PLA 模型

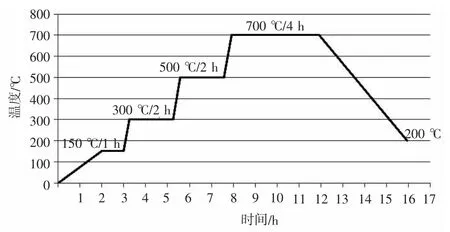

石膏型置于干燥通风处慢慢晾干,防止开裂。2 h 后,放入箱式电炉中进行焙烧处理,将石膏型开口朝下并垫高,加热到185 ℃左右,PLA 开始熔化流出,约650 ℃左右就会被烧掉,剩余少点残灰在石膏铸型下方开口处。焙烧完成炉温降到200 ℃左右,将模具从炉子中小心取出。电炉升温过程按图4 的曲线图设置,让初始升温速度放慢,是因为石膏未完全干燥,防止其开裂,后续每次升温速度设置为10 ℃/min.

图4 焙烧升温曲线图

3.3 金属的熔炼及浇注

浇注之前对石膏型壳进行检查,用压缩空气清理型腔内部灰烬及残留物。为了提高浇注速度和缩短充型时间,在浇口处安装了一个胶木材质的浇口杯,用来扩大口径,如图5 所示。采用普通电炉熔炼金属锡液,在温度300 ℃左右时,小心往焙烧过的石膏铸型中浇注金属液,锡液的浇注非常顺利,直径4 mm 的内浇道并没有出现堵塞。当浇注完成时,两个冒口有部分金属液溢出,如图6 所示。

3.4 开模及后期处理

浇注完成的铸件冷却后,利用金属工具轻轻敲碎石膏,再使用水冲和浸泡的方法去掉剩余石膏,切掉浇注系统和冒口。经检查,铸件未出现浇不足等明显缺陷,尺寸与设计基本一致,但是由于FDM原型的表面存在层痕的缘故,导致铸件表面精度不高,经过打磨、抛光等处理,可获得表面质量较好的零件。图7 为处理完成后得到的三脚鼎成品。

图5 石膏型壳及浇口杯

图6 金属液浇注

图7 处理完成后的铸件

4 结论

1)利用FDM 原型直接作为熔模,省去了使用注蜡机、制作压型及注射蜡模等工序,整个制备过程从三维建模至铸件完成用时不到24 h;FDM 原型利用三维软件设计,改型方便,且可以完成薄壁、曲面等复杂形状的加工,适用于个性化突出、单件或数件且对精度要求不高的铸件的快速制备。

2)利用ProE 软件设计了特殊的浇冒系统,并利用FDM 成型机打印成型,与母模采用相同的加工方式,使工艺过程更加简洁。母模和浇冒系统材料统一,也简化了升温和焙烧工艺,提高了效率。