吸导结构耐撞性的主从关联拓扑优化*

2019-12-06雷正保苟明兴

雷正保,黄 敏,苟明兴

(长沙理工大学汽车与机械工程学院,长沙 410114)

前言

以往的抗撞结构设计中,安全性评价指标虽然既要求最大碰撞加速度小又要求结构变形量小,但二者的矛盾可以调和,因为满足二者刚度要求的可行域有交集,可以使用现有基于单层规划的优化方法[1-3]。

随着国家标准的不断完善,抗撞结构的导向性能受到关注,如汽车的25%重叠率偏置正面碰撞,交通安全设施中的20°正向侧撞和20°反向侧撞[4-5]。导向性要求结构具有极高的刚度,而传统安全性评价指标要求最大加速度最小化,本质上要求结构刚度较低,于是出现了同时满足安全性与导向性要求的刚度设计域为空集的新情况,即具有优越吸能性的满足碰撞加速度与结构变形量要求的传统抗撞结构,其导向性却很差;而更严重的是,同时满足优越吸能性与良好导向性要求的刚度可行域为空集,致使基于单层规划模型的拓扑优化方法无法应用。双层规划理论为解决这个问题提供了新思路[6],但双层规划只适用于有具体数学表达式甚至有凸性要求的特殊情况[7],而本文中的问题并不能用明确的数学模型表达,无法直接使用双层规划理论求解。

为此,将双层规划引入拓扑优化中,通过创新性地植入导向刚度补偿方法,提出一种吸能导向抗撞结构的主从关联耐撞性拓扑优化方法。

1 问题分析

1.1 双层规划理论

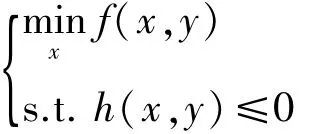

双层规划具有主从关系,强调下层决策对上层目标的影响,且双层规划问题通常不能逐层独立求解,其一般模型为

其中y解自于下面规划问题:

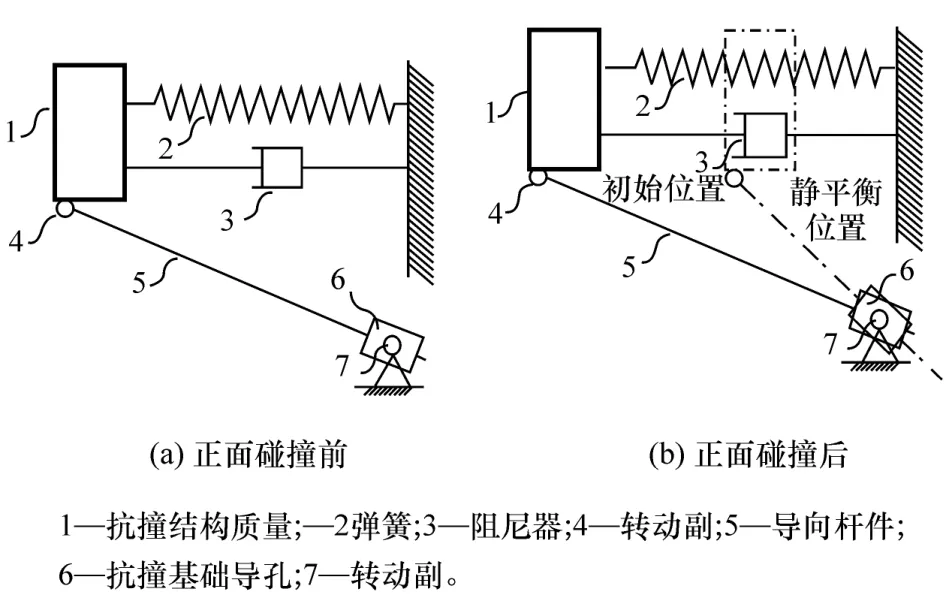

式中:x∈Rm,y∈Rn分别为上层规划和下层规划的决策变量;F,f:Rm×Rn→R,分别称为上层规划和下层规划的目标函数;g和h分别为上层规划和下层规划的约束条件,g:Rm×Rn→Rs,h:Rm×Rn→Rt。

1.2 主从关联优化模型

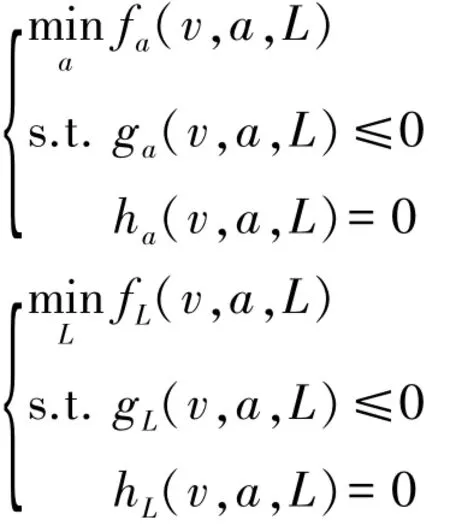

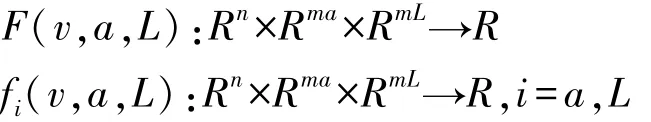

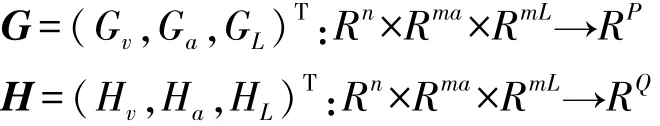

将抗撞结构的吸能指标作为双层规划模型的下层,对应的决策变量为碰撞加速度a与结构变形量L;将导向指标作为双层规划模型的上层,考虑到碰撞前后速度差Δv能够反映导向性能的优劣,故将碰撞后的速度v作为导向性能的决策变量。于是,主从关联双层规划优化模型为

其中a和L为下面规划的解:

式中:v∈Rn为上层规划的决策变量;a∈Rma,L∈RmL为下层规划决策变量。

上、下层规划的目标函数为

上层规划约束条件为

下层规划的不等式约束条件和等式约束条件分别为

1.3 求解分析

由于优化模型的设计变量太多,且变量之间的关系难以用数学方程表述并求解[8],对其求解必须另辟蹊径。

2 主从关联耐撞性拓扑优化方法

2.1 一体式耐撞性拓扑优化

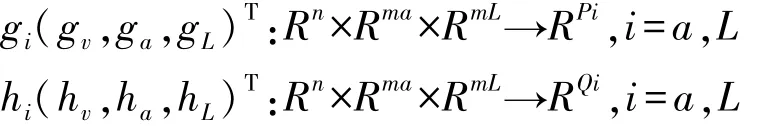

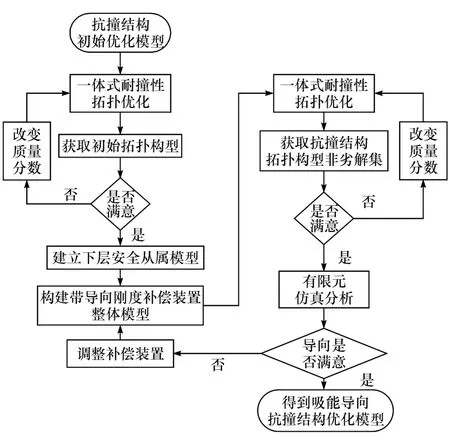

一体式耐撞性拓扑优化方法是基于SIMP插值模型的方法,引入一种假想相对密度在0~1之间可变的材料,并在求解过程中使密度向0或1聚集,用连续变量的拓扑优化模型逼近0~1离散变量的优化模型。即先建立拓扑优化模型,后进行碰撞分析,并以混合元胞自动机(HCA)作为优化迭代方法;迭代过程以应变能密度为场变量;以应变能密度均匀化为设计目标;以质量分数为约束判断准则,其流程如图1所示。

图1 一体式耐撞性拓扑优化流程图

图中:ρ为材料密度;E为弹性模量;σY为屈服应力;Eh为应变硬化模量;下标“0”表示初始材料属性;U为应变能密度;x为设计变量,即材料相对密度,其值在0~1间变化,“0”表示无材料即孔洞,“1”表示满材料。

2.2 导向刚度补偿方法

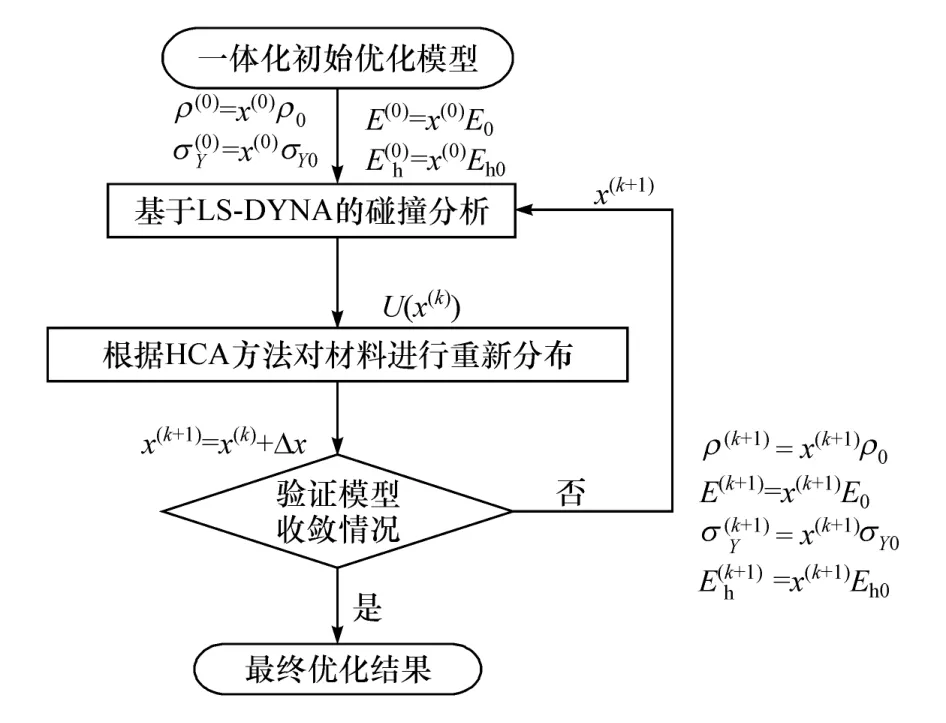

抗撞结构的碰撞吸能过程类似弹簧-质量-阻尼系统的瞬态振动过程,如图2所示。k为弹簧刚度,c为黏性阻尼系数,m为抗撞结构的质量。

图2 振动系统示意图

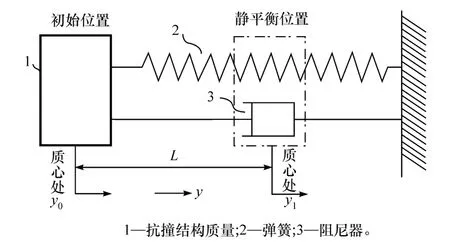

将导向刚度补偿装置引入弹簧-质量-阻尼系统,即在系统中增加导向补偿杆件,如图3(a)所示。在偏置碰撞中使车辆产生回正力矩,实现导向;如图3(b)所示,在正面碰撞时,导向补偿杆件受力后自然后移,不阻碍抗撞结构吸能,以满足吸能与导向的双重要求。

图3中,导向杆件5具有相对高得多的结构刚度,在受到碰撞载荷后,变形量很小或不变形,其一端与抗撞结构前端用转动副4连接,另一端与抗撞基础导孔6组成移动副。

图3 导向补偿装置

2.3 主从关联耐撞性拓扑优化方法

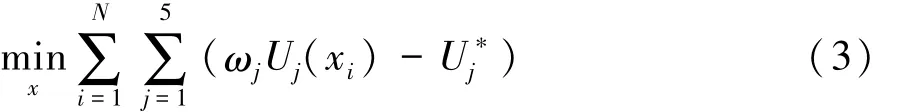

方法流程如图4所示。

图4 方法流程

首先,建立不考虑导向的初始优化模型,运用一体式耐撞性拓扑优化方法,获取初始拓扑构型,从而得到安全从属模型。

其次,在安全从属模型中植入导向刚度补偿装置。由于导向刚度补偿装置将对抗撞结构的传力路径产生影响,故需重新规划拓扑优化空间,获取主模型(整体模型)。

最后,进行拓扑优化,重新获取拓扑构型。若对拓扑构型不满意,则调整补偿装置的安装位置,再次构建带导向刚度补偿装置的主模型,如此循环,直到获得满意结果。

3 方法验证

以纯电动汽车中对导向有较高要求的小重叠率偏置碰撞[9]为例对该方法进行验证。

首先,对整车进行拓扑优化,获取传力路径;随后,在整车头部引入导向刚度补偿装置;最后,考虑到安装导向刚度补偿装置后,原车头抗撞结构的传力路径将受影响,再次构建拓扑优化模型并获取传力路径清晰的拓扑构型。

3.1 整车多目标耐撞性拓扑优化

根据某纯电动汽车的拓扑优化空间,建立图5所示的拓扑优化模型。其中,安装在乘员舱底部的电池箱、乘员舱、行李舱、风窗玻璃、车轮转向空间及悬挂系统等所占空间设为非优化区域。为避免材料分配不均衡,将整车优化区域分为车头h区、乘员舱b区、车尾r区和车门d区4个优化区域,同时进行优化。

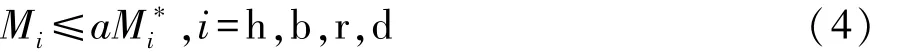

考虑正面相容性碰撞、侧面碰撞、侧面柱碰、追尾碰撞和顶压5种工况,但未考虑小重叠率偏置碰撞工况。为得到内能密度分布统一的拓扑构型,提高吸收能力[10],则目标函数为

式中:x为设计变量;N为单元总数量,N=138 718;U为单元i的内能密度;U*为单元i的内能密度目标值;ωj为工况j的权重。

将正面相容性碰撞、侧面碰撞、侧面柱碰、追尾碰撞和顶压工况权重依次设为[1]:0.3,0.1,0.1,0.2和0.3。采用分区域质量约束方法解决材料删减不平衡问题,对应的约束条件为

式中:Mi为i区域优化后质量;M*i为i区域初始质量;h,b,r,d分别为车头、乘员舱、车尾和车门优化区域;a为优化质量分数。

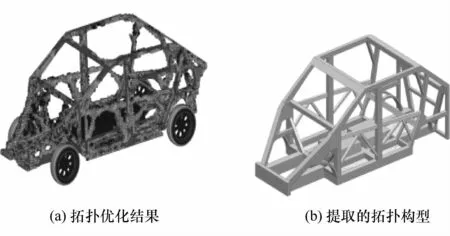

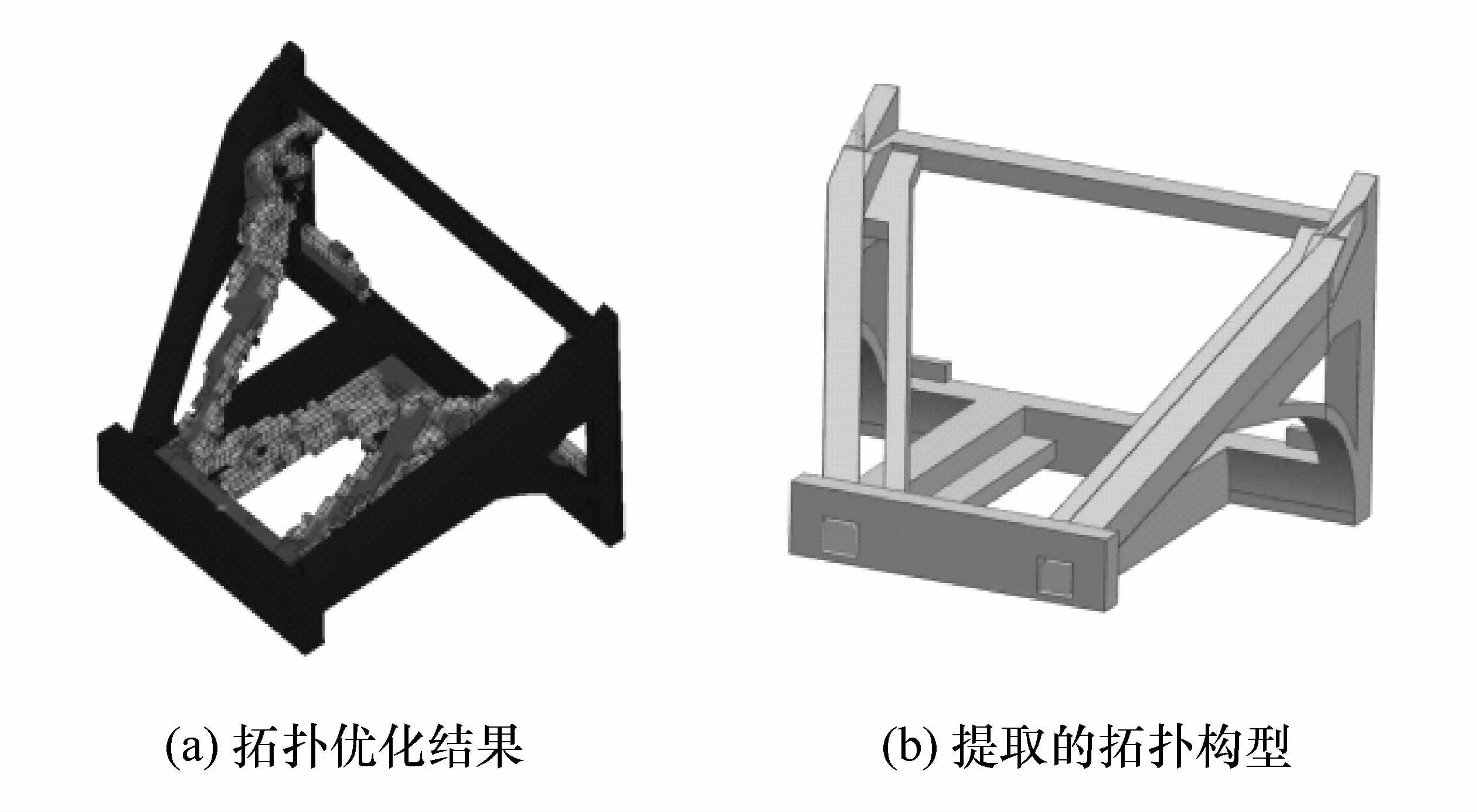

随后,进行拓扑优化,经29次循环迭代后收敛,且质量分数分别为0.1,0.22,0.2和0.18时的拓扑构型最清晰(图 6(a)),简化并抽象后,得图 6(b)的最终拓扑构型。

图6 整体优化结果

3.2 车头导向刚度补偿方法

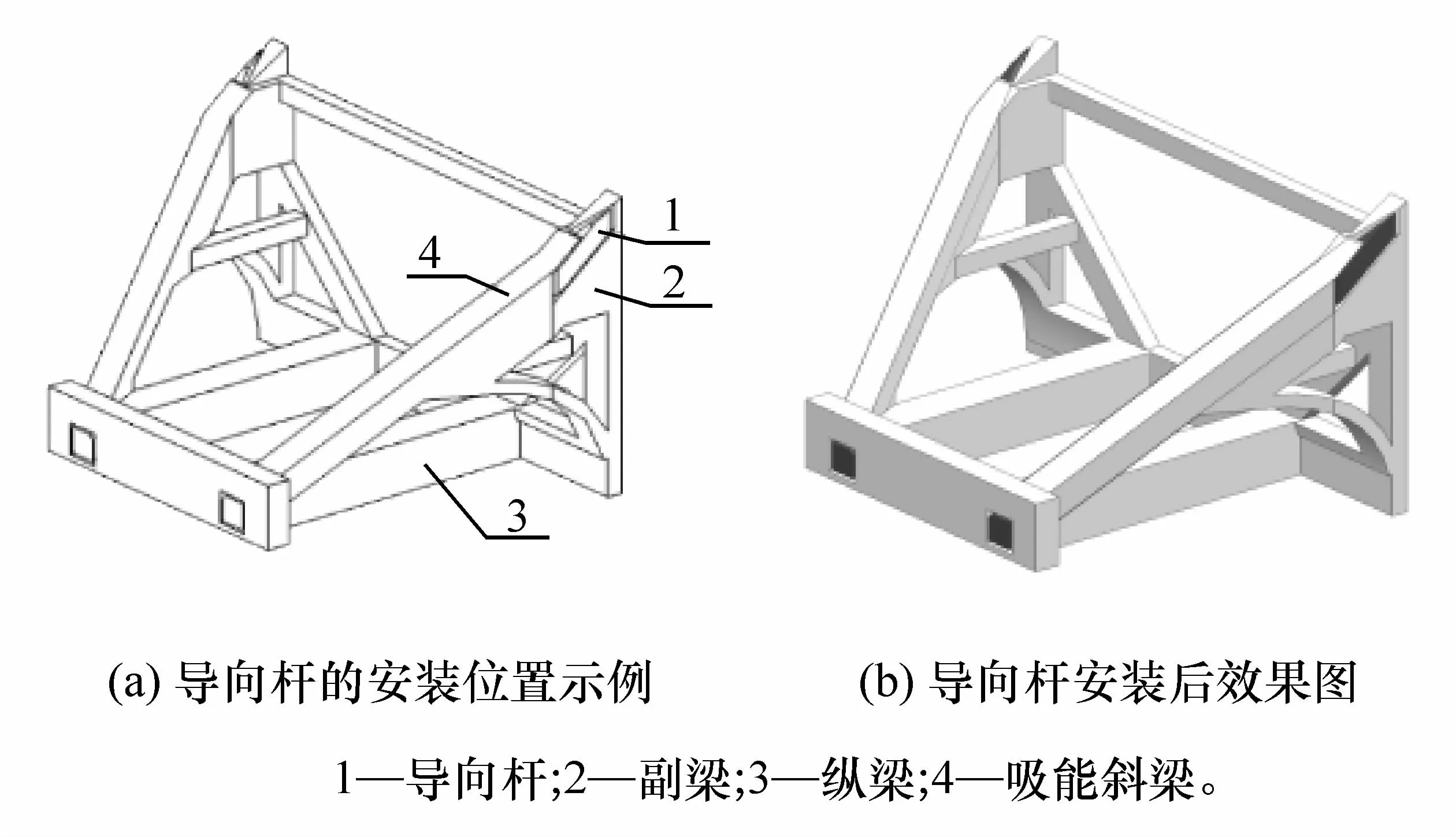

为解决车头的导向问题,运用导向刚度补偿方法在车头构型上增加极高刚度的导向杆(图7),导向杆件1立体斜置,前端焊接在前纵梁3端头,后端与支撑副梁2导孔组成移动副,导向杆1内套于吸能斜梁4中,参见图7(a),车头另一侧布置方案可类推,其效果图如图7(b)所示。

图7 车头导向刚度补偿方法图

3.3 主模型的耐撞性拓扑优化

为确保导向刚度补偿装置能够发挥作用,将刚度补偿装置区域设定为非优化区域,再次进行拓扑优化。

参考欧洲汽车加强委员会(EEVC)提出的FWDB试验方法,将碰撞相容性引入耐撞性拓扑优化中,为此,在有限元模型中将碰撞壁高度方向划分8行、宽度方向划分24列(图8),则碰撞力的平均高度AHOF位于第3行与第4行,这也是碰撞相容性研究的目标行。

图8 相容性碰撞工况

经38步迭代后收敛,得到的车头构型如图9(a)所示。此时,车头优化区域呈现两根构型清晰的斜梁,该斜梁分别平行于高刚度导向杆件布置。原有的副梁加强筋已由斜梁代替,传力路径从前横梁分别经两根斜梁传递分散到车身。此外,车身防火墙底板有少量加强筋保留,提取的最终车头构型见图 9(b)。

图9 车头抗撞结构优化结果

3.4 结果分析

3.4.1 吸能特性分析

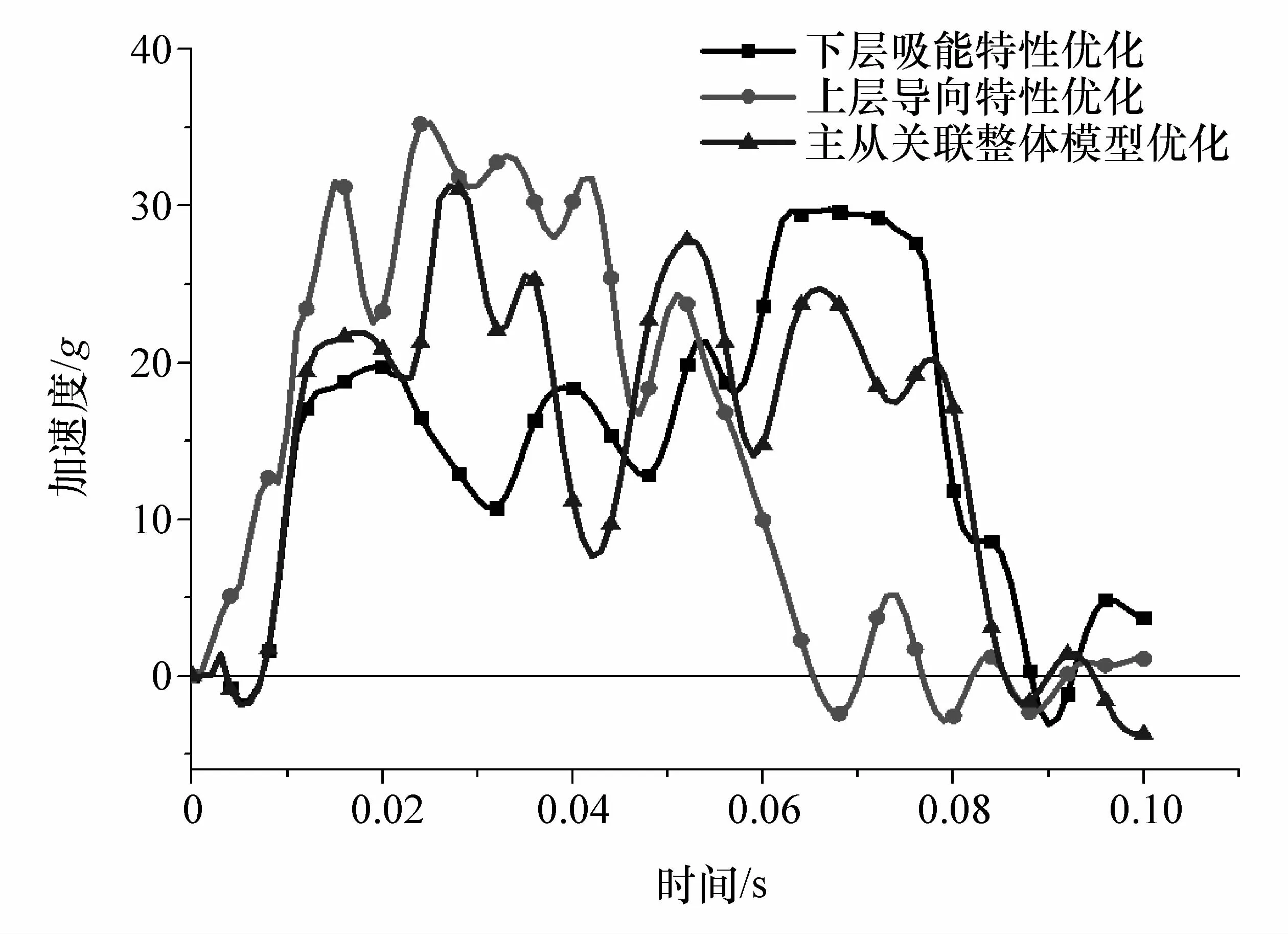

采用对吸能性要求较高的100%整车正面碰撞工况进行仿真验证。下层吸能特性优化(即传统吸能优化)、上层导向特性优化(即刚度补偿方法)和主从关联整体模型优化(即吸能导向优化)的加速度曲线如图10所示。

图10 加速度对比图

3.4.2 导向性分析

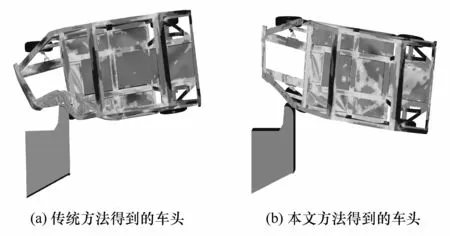

依据IIHS小重叠率偏置碰撞条件开展整车碰撞仿真试验,此时,壁障与车辆的重叠率为25%,碰撞速度为64 km/h。图11为两种方法的车辆碰撞状态对比。从图11中看出,传统方法得到的车头,碰撞后未能避开壁障(图11(a));而本文方法得到的车头,能够避开壁障,实现对车辆的导向(图11(b))。

图11 车辆碰撞状态对比

4 结论

提出一种吸能导向抗撞结构的主从关联耐撞性拓扑优化方法,通过对某纯电动汽车的对比表明:本文方法所得结果,在25%重叠率偏置碰撞中车辆能够实现导向,同时,在100%正面全宽碰撞中,车辆的碰撞吸能性能满足要求,表明本文方法能够解决吸能与导向对刚度要求无交集的矛盾,从而为抗撞结构的优化提供了一种新方法。

在以车辆小重叠率偏置碰撞兼顾100%正面碰撞的验证中,虽然得到了满意的优化结果,但由于仿真仅考虑车身骨架的吸能效果,而实际上,车辆碰撞加速度还会受其它附属部件吸能的影响,故所选用的案例可能与实车碰撞试验数据有少许误差。