Ti-rGO/GAC粒子电极降解苯酚废水的影响因素试验研究

2019-12-05傅金祥孟海停谷文艺李晓溪

傅金祥,徐 坤,何 祥,孟海停,谷文艺,李晓溪

(沈阳建筑大学市政与环境工程学院,辽宁 沈阳 110168)

近年来,电化学氧化技术因其高效且环境友好的特性被广泛地应用于有机废水处理、重金属离子去除等环境领域中[1]。为了克服传统二维电极降解氧化体系具有传质效率低、降解速率慢等弊端,通过投加粒子电极的三维电极降解体系应运而生。通过投加粒子电极于传统二维电极降解体系中,三维电极降解体系的比表面积明显增加,提高了电流效率和废水中污染物的处理效果[2]。

石墨烯具有较大的表面积、良好的导电性和机械稳定性,同时其对有机物和重金属都具有良好的吸附能力,因此近年来被广泛地应用于环境领域中[3]。Ramesha等[4]在石墨烯中引入氧官能团增加对阳离子染料的吸附能力,使官能化石墨烯与阳离子染料之间的电荷相互作用得到了增强,可以吸附水中95%的阳离子;Wu等[5]制备出rGO-Fe3O4纳米复合材料,可以吸附废水中97%的副品红染料,表明石墨烯对废水中有机物也具有良好的吸附能力;范宗良等[6]将石墨烯改性提高其疏水性,在20℃时改性石墨烯对废水中苯酚的吸附容量为153.8 mg/g。

综上所述,石墨烯可以通过其良好的吸附能力去除污水中的苯酚,但国内外将石墨烯制备成粒子电极投加于电极降解体系以提升其处理效率的研究鲜有报道。为此,本文以常规椰壳活性炭作为基底材料,在其表面负载石墨烯和钛(TiO2),制备出新型复合负载型粒子电极Ti-rGO/GAC填充于三维电极反应器中,构建了Ti-rGO/GAC三维电极降解体系用于处理苯酚废水,并通过单因素试验考察了pH值、电压、极板间距和电解质浓度等主要因素对Ti-rGO/GAC三维电极降解体系处理苯酚废水效果的影响,确定了最佳反应范围,再通过正交试验确定了最佳反应条件。

1 材料与方法

1.1 试验装置

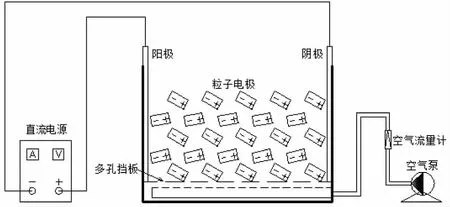

本试验自行设计了三维电极反应器,该试验装置由透明的有机玻璃黏结而成,有效容积为200 mL,采用钛镀钌铱板作为反应器的阳极极板、不锈钢板作为阴极极板,阴极、阳极尺寸均为10 cm×10 cm,厚度为2 mm,见图1。试验废水为人工模拟苯酚废水,废水中苯酚的初始浓度为310 mg/L,COD质量浓度为750 mg/L,反应液体积为200 mL。

图1 三维电极反应器试验装置示意图Fig.1 Experimental equipment of the three dimensional electrode

1.2 检测方法

本试验采用4-氨基安替比林分光光度法(HJ 503—2009)对溶液中苯酚的质量浓度进行测定;采用分光光度计于510 nm下对苯酚的吸光度进行测定;采用快速密闭消解法(光度法)(HJ/T 399—2007)对溶液中COD的质量浓度进行测定;采用分光光度计于440 nm或600 nm 下对COD的吸光度进行测定。

1.3 试验方法

Ti-rGO/GAC粒子电极降解苯酚废水的试验:室温条件下,先在上述试验装置中加入200 mL人工配置的模拟苯酚废水,废水中苯酚的初始浓度为310 mg/L、COD的质量浓度为750 mg/L,投加电解质Na2SO4,使用0.1 mol/L稀硫酸和稀氢氧化钠来调节溶液的pH值;然后将吸附饱和的Ti-rGO/GAC粒子电极投加到三维电极反应器中,施加一定电压,使用电磁式空气泵曝气,电解一段时间后,取样过滤并测定溶液中苯酚的质量浓度、COD的质量浓度,并计算苯酚、COD的去除率。

1.4 复合负载型粒子电极(Ti-rGo/GAC)的制备

1.4.1 基底材料的预处理

椰壳颗粒活性炭是颗粒不规则的破碎炭,其粒度要求为4~8目。首先需将椰壳颗粒活性炭(GAC-S)进行预处理,即在2.5%硝酸溶液中浸渍并搅拌1 h,过滤后再用蒸馏水反复清洗至中性,去除粒子电极表面携带的灰分杂质;然后将其置于电热恒温鼓风干燥箱中在100~105℃条件下烘干,保存于干燥皿内备用。

由于椰壳颗粒活性炭呈颗粒不规则的破碎状,所以其比表面积较大且表面具有丰富的官能团,能更好地与石墨烯和TiO2发生物理化学反应,同时其是目前最有效的吸附剂之一,能将污染物吸附并富集在其表面,对溶液中苯酚和COD具有较好的去除效果。

1.4.2 Ti-rGO/GAC粒子电极的制备过程

采用溶胶凝胶法制备复合负载型粒子电极(Ti-rGo/GAC):将一定比例的无水乙醇、钛酸丁酯和氧化石墨烯搅拌后放置于超声波清洗器中超声处理30 min,此为溶液A;然后在另外的烧杯中加入一定比例的蒸馏水、无水乙醇、乙酸充分搅拌,此为溶液B;将溶液B倒入溶液A中,再将50 g经过预处理的基底材料充分搅拌,静置陈化12 h取出在105℃下烘干后在400℃马弗炉下焙烧2 h,冷却至室温,制备得到Ti-rGO/GAC粒子电极。

1.4.3 Ti-rGO/GAC粒子电极制备条件的优化

为了提高Ti-rGO/GAC粒子电极的电催化性能,优化其制备条件,本研究通过固定椰壳活性炭的质量为50 g,选取钛酸丁脂液体的投加量A(mL)、石墨烯的投加量B(g)、煅烧温度C(℃)和煅烧时间D(h)4个因素,每个因素取3个水平值,设计了一组4因素3水平的L9(34)正交试验。通过正交试验得到的Ti-rGO/GAC粒子电极的最佳制备条件为:钛酸丁酯液体的投加量A3=75 mL,石墨烯的投加量B2=0.2 g,煅烧温度C3=400℃,煅烧时间D1=1 h。

2 结果与讨论

2.1 单因素试验

Ti-rGO/GAC三维电极降解体系(以下简称三维电极体系)中的影响因素较多,首先进行单因素试验,考察电解时间、电解质Na2SO4投加量、pH值、粒子电极投加量、电压和极板间距离等主要因素对Ti-rGO/GAC三维电极体系处理苯酚废水效果的影响,并确定最佳反应范围。

2.1.1 电解时间对Ti-rGO/GAC三维电极降解体系处理苯酚废水效果的影响

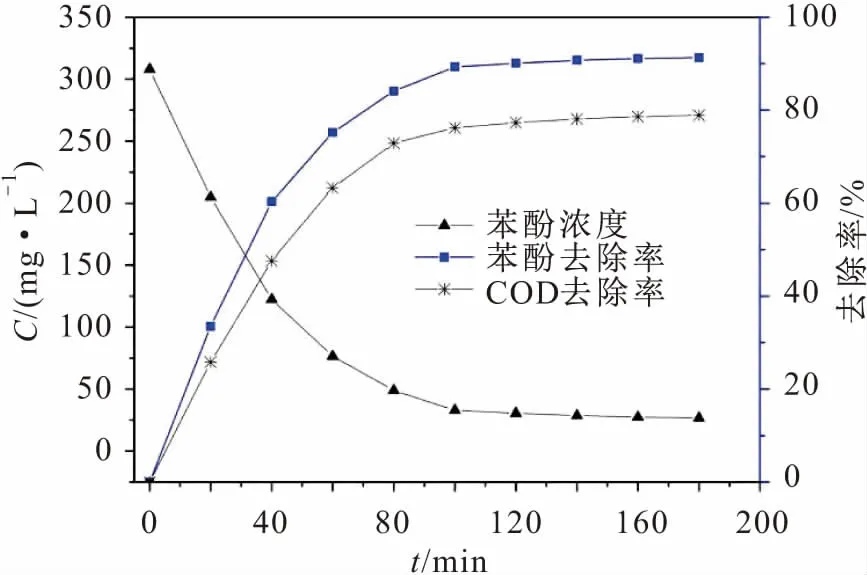

在自制的三维电极反应器中,调节系统极板间距为5 cm,溶液初始pH值为3,粒子电极投加量为125 g/L,施加15 V电压,电解质投加量为15 g/L。本试验电解3 h,每隔20 min取样过滤,测定溶液中苯酚的浓度,得到苯酚浓度(C)、苯酚去除率、COD去除率随电解时间的变化曲线,见图2。

图2 电解时间对Ti-rGO/GAC三维电体系处理苯酚 废水效果的影响 Fig.2 Effect of time on degradation of phenol wastewater with the Ti-rGO/GAC three- dimensional electrode system

由图2可见,随着电解时间的延长,废水中苯酚的浓度逐渐降低,苯酚和COD的去除率逐渐增加,反应初期增加较快,到电解时间为100 min时趋于平缓;当电解时间为100 min时,苯酚和COD的去除率分别为 89.31%和76.19%。分析原因认为:反应初期苯酚的浓度相对较高,苯酚与粒子电极的接触较充分,三维电极体系的传质效率高,苯酚被快速有效氧化降解;随着电解时间的延长,废水中苯酚的剩余浓度逐渐减少,三维电极体系的析氢、析氧副反应加剧,当电解时间超过100 min后苯酚和COD的去除率没有明显提升,如果继续增加电解时间会增加电耗。因此,综合考虑,后续试验将电解时间控制在100 min。

2.1.2 初始pH值对Ti-rGO/GAC三维电极降解体系处理苯酚废水效果的影响

废水的pH值是三维电极体系的主要影响因素,会影响到水处理材料与有机物之间的电荷性质[7]。在自制的三维电极反应器中,调节系统极板间距为5 cm,粒子电极投加量为125 g/L,施加15 V电压,电解质投加量为15 g/L,电解时间为100 min。试验配制不同pH值的模拟苯酚废水,pH值分别为1.03、3.08、5.06、7.05、9.03、11.02,分别取不同pH值的200 mL模拟苯酚废水加入三维电极反应器中,得到苯酚和COD去除率随pH值的变化曲线,见图3。

图3 pH值对Ti-rGO/GAC三维电极降解体系处理 苯酚废水效果的影响Fig.3 Effect of pH on degradation of phenol wastewater with the Ti-rGO/GAC three-dimensional electrode system

由图3可见,溶液的pH值由2提升至3的过程中,苯酚和COD的去除率有所提升;当溶液的pH值为3.08时,苯酚和COD的去除率达到最大,分别为89.31%和76.19%;当溶液的pH值大于3.08时,苯酚和COD的去除率反而随着pH值的升高而降低。总的来说酸性条件对苯酚的降解比较有利,且pH值为3左右时对苯酚的去除效果最好。这是由于溶液的pH值提升,·OH的氧化能力逐渐下降,·OH的氧化电位从2.8 V降低到1.95 V[8];但当溶液的 pH 值过低时,H+浓度过高,导致析氢反应的发生,并且当pH值过低时,中性苯酚分子不易受到·OH 的亲电攻击[9],进而导致系统降解苯酚的能力下降。因此后续试验将溶液的pH值控制为3。

2.1.3 粒子电极投加量对Ti-rGO/GAC三维电极降解体系处理苯酚废水效果的影响

粒子电极是三维电极体系区别于二维电极体系的主要特征,通过投加粒子电极可有效提升电流效率及传质效率,因此对Ti-rGO/GAC粒子电极最佳投加量展开研究。在自制的三维电极反应器中,调节系统极板间距为5 cm,溶液初始pH值为3,施加15 V电压,电解质投加量为15 g/L,电解时间为100 min。本试验吸附饱和Ti-rGO/GAC粒子电极的投加量分别为0 g/L、25 g/L、50 g/L、75 g/L、100 g/L、125 g/L、150 g/L、175 g/L,得到苯酚和COD去除率随Ti-rGO/GAC粒子电极投加量的变化曲线,见图4。

图4 粒子电极投加量对Ti-rGO/GAC三维电极 处降解体系理苯酚废水效果的影响Fig.4 Effect of Ti-rGO/GAC particle electrode dosage on degradation of phenol wastewater with the three-dimensional electrode system

由图4可见,苯酚和COD的去除率随着粒子电极投加量的增加呈现先升高再降低的趋势,当粒子电极的投加量为0 g/L时,三维电极体系对苯酚和COD的去除率仅为52.03%和37.25%;当粒子电极的投加量增加到100 g/L时,苯酚和COD的去除率达到最大,分别为89.52%和76.31%;然而继续增大其投加量,污染物苯酚和COD的去除率不升反降,这是由于当粒子电极投加量小于100 g/L时,随着粒子电极投加量的增加其与苯酚接触的几率大幅提升,传质效果显著提升,进而提高了电流效率和对苯酚的处理效果;当粒子电极投加量超过100 g/L后,阴阳极板之间过多的粒子电极会增大短路电流的形成,反应体系的电流效率下降,降解苯酚的效果也会下降。因此,后续试验选择粒子电极的投加量为100 g/L。

2.1.4 电解质投加量对Ti-rGO/GAC三维电极降解体系处理苯酚废水效果的影响

有机废水的导电率较低,需要投加电解质来提高溶液的导电性和三维电极体系的电子传递效率。在自制的三维电极反应器中,调节系统极板间距为5 cm,溶液初始pH值为3,粒子电极投加量为100 g/L,施加15 V电压,电解时间为100 min。本试验电解质Na2SO4投加量(浓度)分别为0 g/L、5 g/L、10 g/L、15 g/L、20 g/L、25 g/L,得到降解苯酚和COD去除率随电解质Na2SO4投加量的变化曲线,见图5。

图5 电解质Na2SO4投加量对Ti-rGO/GAC三维电极 降解体系处理苯酚废水效果的影响Fig.5 Effect of electrolyte Na2SO4 dosage on degradation of phenol wastewater with the Ti-rGO/GAC three-dimensional electrode system

由图5可见,苯酚和COD的去除率随着电解质Na2SO4投加量的增加先升高再降低;当不投加电解质时,三维电极体系中苯酚溶液的导电性较差,反应电流较小,苯酚和COD的去除率仅为59.72%和41.39%;当将电解质Na2SO4的投加量增加到10 g/L时,苯酚和COD的去除率达到最大,分别为90.63%和77.86%;再继续增加电解质Na2SO4的投加量,苯酚和COD的去除率分别降低。分析其原因可能是:苯酚溶液中电解质浓度由零逐渐增大时,废水的电导率增加,提高了溶液的传质速率,促进了三维电极体系中H2O2和·OH的产生[10-11],提高了对废水中苯酚的降解速率。由此可见,电解质的投加量对苯酚和COD去除率的影响较大,因此后续试验选择电解质Na2SO4的投加量为10 g/L。

2.1.5 电压对Ti-rGO/GAC三维电极降解体系处理苯酚废水效果的影响

电压是三维电极法处理废水的关键因素,外加电压是电化学反应的驱动力。在自制的三维电极反应器中,调节系统极板间距为5 cm,溶液初始pH值为3,粒子电极投加量为100 g/L,电解质Na2SO4投加量为10 g/L,电解时间为100 min。本试验通过施加不同电压,分别为3 V、6 V、9 V、12 V、15 V、18 V、21 V,得到苯酚和COD去除率随电压的变化曲线,见图6。

图6 电压对Ti-rGO/GAC三维电极降解体系处理 苯酚废水效果的影响Fig.6 Effect of voltage on degradation of phenol wastewater with the Ti-rGO/GAC three- dimensional electrode system

由图6可见,苯酚和COD的去除率随着施加电压的增加先升高再降低;当电压增加到12 V时,苯酚和COD的去除率升高到最大,分别为91.51%和78.93%;再继续提升电压到21 V时,苯酚和COD的去除率分别降低到81.69%和67.35%。分析其原因是:当施加电压在较低范围内时,随着施加电压的升高,电解槽内电场作用加强,激活更多的粒子电极转化为工作电极,·OH的生成量逐渐增大,对溶液中苯酚的氧化能力增强;同时施加电压的提高使粒子电极与 电解液之间的电位差增加,三维电极体系内电化学反应的推动力也得到增强,加快了反应速度,提高了对溶液中苯酚的降解效果;当施加电压超过12 V后,电解液温度明显升高,增大了旁路电流和短路电流的产生[12],同时大量电能消耗在阴极的析氢副反应以及阳极的析氧副反应,产生大量的O2、H2气泡,不利于电极表面H2O2和·OH的生成,对苯酚的氧化能力降低,导致系统处理苯酚的效果下降。因此,后续试验选择施加的电压为12 V。

2.1.6 极板间距对Ti-rGO/GAC三维电极降解体系处理苯酚废水效果的影响

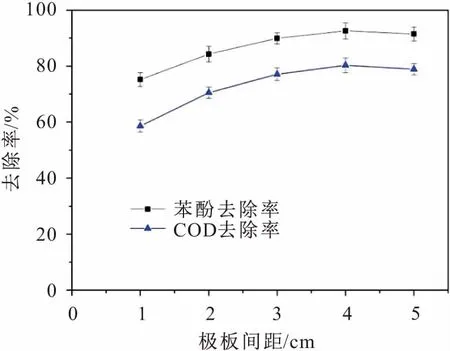

极板距离的远近直接影响三维电极体系的电流密度大小[13]。在自制的三维电极反应器中,溶液初始pH值为3,粒子电极投加量为100 g/L,施加12 V电压,电解质投加量为10 g/L,电解时间为100 min。本试验极板间距分别为1 cm、2 cm、3 cm、4 cm、5 cm,得到苯酚和COD去除率随极板间距的变化曲线,见图7。

图7 极板间距对Ti-rGO/GAC三维电极降解体系处理 苯酚废水效果的影响Fig.7 Effect of plate spacing on degradation of phenol wastewater with the Ti-rGO/GAC three- dimensional electrode system

由图7可见,苯酚和COD的去除率随着极板间距的增加先升高再降低;当极板间距增加到4 cm时,苯酚和COD的去除率达到最大,分别为92.58%和80.32%;再继续提升极板间距到5 cm时,苯酚和COD的去除率分别降低到91.51%和78.93%。分析其原因是:当极板间距过近时,极板间溶液的电阻较小,电流密度较大,导致溶液浓度差极化严重,电流效率下降,同时极板间距过近又会使粒子电极在反应器内互相接触过多,增加了短路电流,导致苯酚去除率较低[14];当极板间距太远时,极板间溶液的电阻较大,电流密度较小,电化学反应推动力较小,苯酚的降解效果也较差。由此可见,极板间距的高低对苯酚和COD去除率的影响较大,因此后续试验选择极板间距为4 cm。

2.2 正交试验

上述三维电极法降解苯酚的单因素试验是在假设各个单因素之间不存在相互干扰的情况下进行的,而实际污水处理工艺中各个单因素之间往往会存在相互影响。因此,本文采用正交试验[15]来确定Ti-rGO/GAC三维电极降解体系处理苯酚废水的最佳反应条件。

2.2.1 正交试验设计

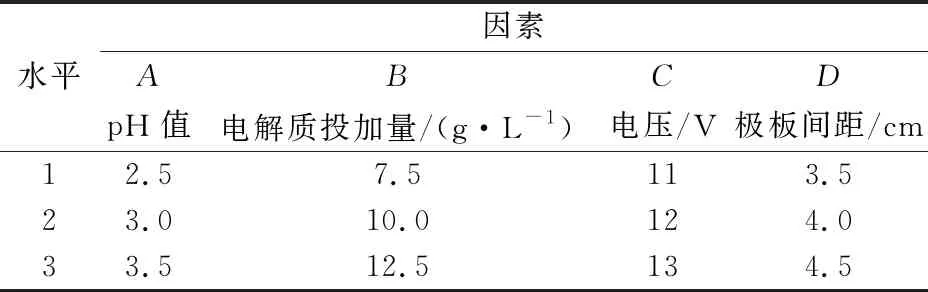

本研究选取对苯酚废水处理效果影响较大的4个单因素,即pH值、电解质投加量(浓度)、电压、极板间距,设计了以pH值、电解质投加量、电压、极板间距为变量的4因素3水平的L9(34)正交试验(见表1),并以苯酚去除率η1(%)和COD去除率η2(%)作为评价指标,通过数理分析来判断电催化反应中各因素对苯酚和COD去除率的影响大小,最后筛选出Ti-rGO/GAC三维电极降解体系的最优因素水平组合。正交试验结果见表2。

表1 正交试验因素与水平Table 1 Orthogonal test factors and level

表2 正交试验结果Table 2 Orthogonal test results

由表2可知,9组试验结果中第5号试验方案A2B2C3D1苯酚和COD的去除率最高,分别为92.91%和80.73%,但第5号试验方案并不一定是最优的方案,需要通过进一步的数理分析来寻找可能存在的更好方案。

表2中A、B、C、D这四个影响因素对苯酚去除率的极差分别为2.42、0.46、1.85和0.68,对COD去除率的极差分别为2.98、0.76、2.51和0.94,由极差的大小可知,影响苯酚和COD去除率因素的主次顺序为pH值>电压>极板间距>电解质投加量,以上4个因素对苯酚和COD去除率影响程度的主次顺序是保持一致的。为了确定Ti-rGO/GAC三维电极体系的最优因素水平组合,计算出各因素各水平试验结果的平均值,然后进行比较。

pH值和电解质(Na2SO4)投加量的正交试验结果与单因素试验一致,即当pH=3、Na2SO4投加量为10 g/L时对苯酚和COD的去除效果最好。电压是三维电极法处理废水的关键因素,当施加电压C分别为11 V、12 V、13 V时,对苯酚的平均去除率η1分别为89.85%、89.87%、91.70%,对COD的平均去除率η2分别为76.62%、76.75%、79.14%,故应选取苯酚和COD平均去除率最高所对应的水平值,即选取C3=13 V为最佳水平值。当极板间距D分别为3.5 cm、4.0 cm、4.5 cm 时,对苯酚的平均去除率η1分别为90.10%、90.53%、90.79%,对COD的平均去除率η2分别为76.97%、77.63%、77.91%,故应选取苯酚和COD平均去除率最高所对应的水平值,即选取D3=4.5 cm为最佳水平值。

经以上计算与比较,筛选出各因素中苯酚和COD去除率最高的水平值,得到从理论上计算出的最优方案为A2B2C3D3,即理论上的Ti-rGO/GAC三维电极降解体系的最佳反应条件为:pH值A2=3.0,电解质Na2SO4投加量(浓度)B2=10.0 g/L,电压C3=13 V,极板间距D3=4.5 cm。

2.2.2 最佳反应条件的验证试验

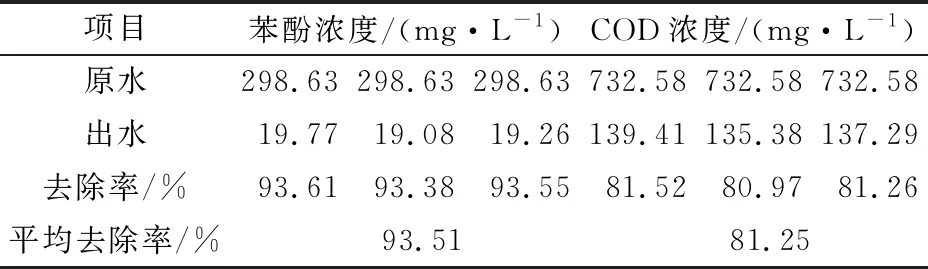

由于以上的最佳方案是通过计算以后在理论上确定的,并且此方案未包括在以上9组试验中,所以需要通过实际的平行试验对理论上的最佳反应条件进行验证,共进行3次平行试验,其试验结果见表3。

表3 平行试验结果Table 3 Parallel test results

由表3可知,3次平行试验对苯酚和COD的平均去除率分别为 93.51%和81.25%,都高于正交试验中9组苯酚和COD的去除率;经验证,Ti-rGO/GAC三维电极体系的反应条件A2B2C3D3为最佳电催化条件,3次平行试验结果变化幅度较小,表明在最佳反应条件下该三维电极体系具有良好的污染物降解稳定性。

3 结 论

(1) 单因素试验得到的最佳试验条件为:电解质(Na2SO4)投加量为15 g/L,极板间距d为5 cm,调节溶液pH值为3,电解时间为100 min,吸附饱和Ti-rGO/GAC粒子的投加量为125 g/L,施加电压U为15 V,在上述试验条件下系统对苯酚和COD的平均去除率分别为92.58%和80.32%。

(2) 通过单因素试验考察了主要因素对Ti-rGO/GAC三维电极降解体系处理苯酚废水效果的影响规律,确定最佳反应条件的范围,在此基础上进行了正交试验。通过对正交试验结果进行分析可知,影响苯酚和COD去除率因素的主次顺序为pH值>电压>极板间距>电解质Na2SO4投加量。

(3) 通过正交试验确定了在室温条件下Ti-rGO/GAC三维电极降解体系处理苯酚废水的最佳反应条件为:电压13 V,溶液初始pH值为3,极板间距为4.5 cm,电解时间为100 min,电解质(Na2SO4)投加量为10 g/L,粒子电极投加量为100 g/L,在该最优反应条件下,系统对苯酚和COD的平均去除率分别为93.51%和81.25%。