大型精密转台的结构设计与精度分析

2019-12-05于广东曾维俊

于广东,曾维俊,陈 昊,陈 琦,何 昕

(1.中国科学院 长春光学精密机械与物理研究所,长春 130033;2.中国科学院 苏州生物医学工程技术研究所,苏州 215163;3.中国科学院大学,北京 100049)

0 引言

自非相干光光栅剪切相位衬度成像法的诞生以来,近些年得到了极大的发展,这使得该技术推广至人体检测成为可能。为验证相位衬度成像原理,要求研制一台精密转台,主要的技术指标如表1所示。

表1 转台主要技术指标

本文针对上述指标要求,设计了一台大型精密单轴转台,详细论述了转台结构设计,并对该转台进行了精度分析。在样机完成后对样机进行了相关检测,结果满足项目需求。

1 转台结构设计

转台主要由转台台面、滑环组件、轴承环组件、垂直轴组件、驱动系统、圆光栅组件、基座和调平地脚组成,其基本结构方案及主要尺寸如图1所示。

图1 转台结构方案

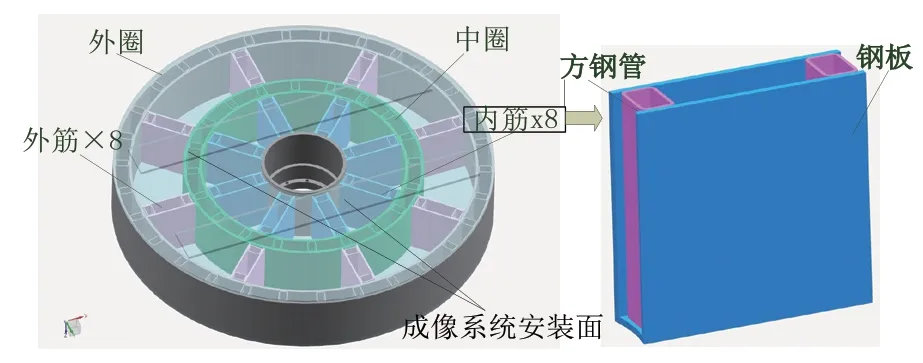

根据成像系统的物理指标,设计转台台面直径1700mm,中心孔径350mm。整个台面由Q235A板料及标准方钢管焊接而成,如图2所示,台面由内环、中环和外环组成,内部由8组辐射状的筋将三者连接,筋、中环和外环均是典型的“双夹层”的结构,具有结构简单,刚度高及强度大的特点,转台台面焊接完成后,自身又形成“双夹层”结构,使得整个台面刚度大、强度高。为减少焊后变形,将转台设计成严格的轴对称结构,同时进在整个焊接过程中,充分运用对称焊、间歇焊等焊接工艺,进一步保证焊后变形尽量小。焊接完成后,进行退火处理和振动时效处理,使焊接应力充分释放,保证转台台面具有较高的尺寸稳定性。焊接完成后需对转台台面进行焊后加工,为保证轴承环的安装精度,在转台台面下表面加工有轴承环上止推环安装面,经过粗加工、精加工和磨削后,平面度达8μm~10μm。

图2 转台台面结构图

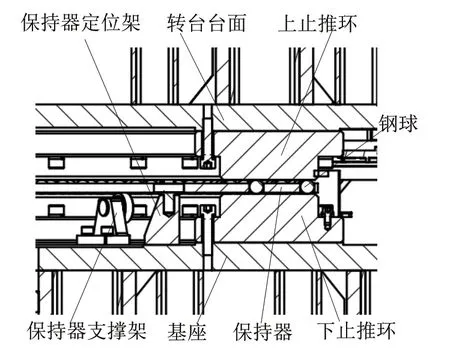

轴承环组件和垂直轴组件是转台精度输出的关键组件。轴承环组件起到轴向支撑作用,垂直轴组件起到转台的径向定位的作用,二者均采用密珠轴系,其特点是具有误差均化作用,过盈配合相当于施加预载荷,通过钢球的弹性变形消除间隙,减小零件形状误差的影响。轴承环组件主要由上、下止推环,保持器,钢球,保持器定位架和保持器支撑架组成,结构如图3所示。上、下止推环直径为1126mm,选用GCr15SiMn材料,经过锻造、正火、球化退火、淬火、时效等工序后,使材料硬度达HRC58~60。上、下止推环分别与转台台面和基座通过螺钉连接组合后,进行组合精密研磨,使其承载端面的平面度在2μm以内,图4为利用检测工装检测下止推环的平面度。保持器由黄铜(H62)材料制成,具有良好的耐磨性。为保证保持器不磨损下止推环,转台设计有保持器支撑架和保持器定位架。

图3 轴承环组件结构图

图4 下止推环平面度检测

转台台面重量和负载总重约3t,为保证转台的承载能力和精度,要求钢球变形量在8μm以内。选择钢球直径为12mm,总个数为360枚。钢球与止推环接触时,形成赫兹接触,根据赫兹接触理论,计算得到单个钢球最大变形达到8μm时,钢球所能承受的载荷为P=95N,所受的最大接触应力为1900MPa,即钢球所受最大接触应力小于材料许用接触应力。

垂直轴组件基本结构图5所示,由垂直轴、连接法兰、内衬套、外衬套、钢球和保持架组成,其主要作用是在转台的运动过程中起到定心的作用。垂直轴、连接法兰均采用40Cr材料经进行质处理,其硬度达HRC28~32,垂直轴内、外衬套均采用GCr15SiMn,淬火后其硬度达HRC58~60,并分别与垂直轴、连接法兰组合后精密研磨完成。

图5 垂直轴组件结构图

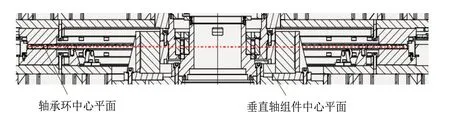

为减少由加工、装配引起的垂直度偏差对轴系运动的过定位扰动,垂直轴组件的定位中心平面与轴承环钢球中心共面,如图6所示。

驱动系统是由西门子1FW6160-0WB05-1JC2型大型力矩电机组成,电机额定转矩达431N.m,最大转速140rpm,满足转台的力矩和转速要求。圆光栅组件选用的是雷尼绍增量式圆光栅,用于对转台运动角位置的测量和反馈,分辨率为0.32″,系统精度±0.87″。

图6 轴承环中心平面与垂直轴组件中心平面共面

基座为整个转台提供安装基准和运动基准,需要较大的刚度和强度,其结构、焊接工艺、热处理工艺及焊后加工过程与转台台面类似,在此不再赘述,在转台上表面的有轴承环下止推环安装面,经过粗加工、精加工和磨削后,平面度达8μm~10μm。

2 转台精度分析

2.1 轴系精度分析

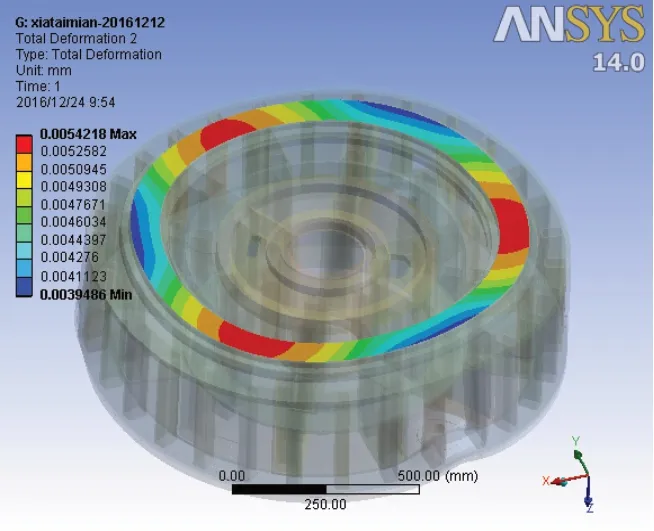

轴承环从导轨特性,因此在上止推环的下表面加工精度恰当的情况下,对转台精度影响最大的是与转台基座组合后的下止推环的上平面的平面度。利用Ansys计算得到在满负荷状态下,下止推环与转台基座组合后的下止推环上表面的变形情况,如图7所示。

图7 下止推环的上表面变形情况

从图7可知,轴承环下止推环上表面的变形最小为3.95μm,最大变形5.42μm,相对变形量1.47μm,该误差为静态误差,且变形区域呈轴对称分布,由于密珠轴系具有误差均化效应,因此该误差对轴系晃动的影响可忽略不计。由前述可知,与转台台面和基座组合后的上、下止推环的表面的平面度为,根据误差合成理论,取置信系数,则有:

转台轴承环组件的作用直径为d=Φ998mm,则转台的轴系晃动精度为:

2.2 定位精度分析

对系统定位精度造成影响的因素有圆光栅的定位精度ε1和圆光栅位置测量传输时间造成的位置偏差ε2。根据选定的圆光栅可知,ε1=1.74″。对于ε2有:

3 转台检测

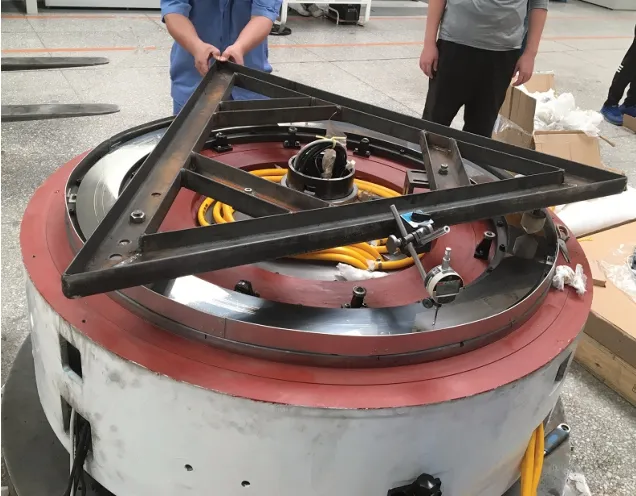

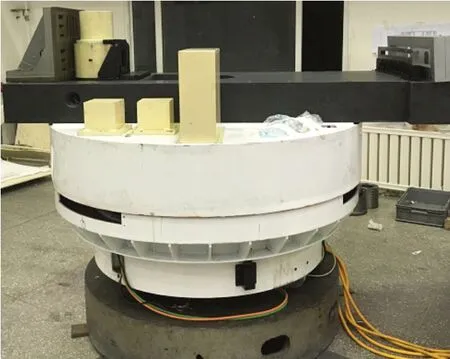

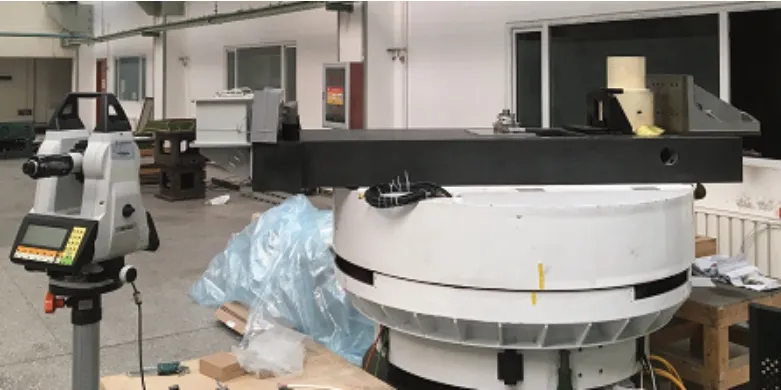

根据前述的技术方法和工艺路线完成转台各零件的加工,经检验合格后进行装调,装配完成后的转台实物图如图8所示。

图8 转台实物图

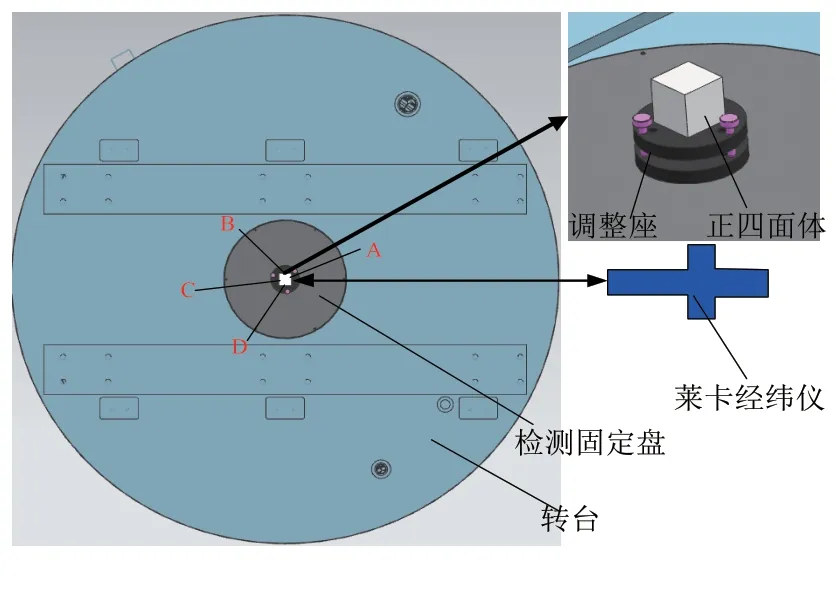

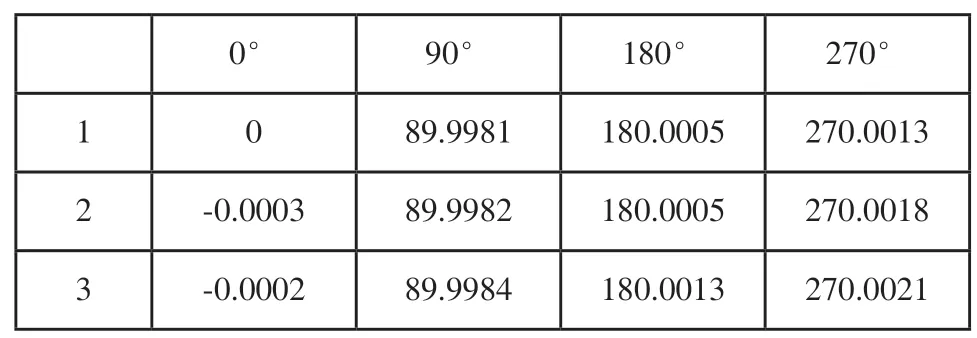

依据技术指标,编写相应的检测大纲,对转台轴系晃动精度,定位精度和重复定位精度进行检测,如图9~图11所示。图9所示为使用青岛前哨电子水平仪(精度0.2″)对转台轴系晃动进行检测,每间隔30°取一点,共计12点,数据如表2所示。通过计算得到转台轴系晃动精度为0.28″。图10所示为使用莱卡经纬仪配合四面棱镜检测转台定位精度和重复定位精度,图11为转台定位精度的现场检测,以90°为间隔读取测量点,共测试3次,检测数据如表3所示,经计算得转台定位精度为7.56″,重复定位精度为2.88″,均满足指标要求。

图9 转台轴系晃动检测示意图

图10 定位精度和重复定位精度检测

图11 转台定位精度的现场检测

表2 轴系晃动检测数据

续(表2)

表3 定位精度及重复定位精度检测数据

4 结语

本文根据相位衬度成像的物理需求,设计一台大直径、高速度单轴转台,主体结构采用焊接结构,采用密珠轴系作为转台轴向支撑和径向定位,具有质量轻、精度高的特点。文中详细论述了转台的结构设计、完成的工艺方法和精度分析,最终经过检验,转台直径1700mm,最高速度30r/min,轴系晃动达到0.28″,定位精度7.56″,重复定位精度2.88″,完全满足指标要求,验证了前述的结构设计是合理的,精度分析是正确的,同时本文对于大型精密转台的设计具有一定的借鉴意义。