高速列车线性涡流制动特性的试验研究

2019-12-05丁福焰宋跃超王立超

丁福焰,王 可,宋跃超,李 辉,王立超

(1.中国铁道科学研究院集团有限公司 机车车辆研究所,北京 100081;2.北京纵横机电科技有限公司 制动开发部,北京 100094)

我国高速动车组普遍采用盘形制动与再生制动复合制动方式,制动作用依赖于轮轨黏着状态,在一般情况下可满足350 km·h-1及以下制动需求。但是,随着动车组向更高速度发展,盘形制动装置的热负荷进一步增大,摩擦副材料和结构面临新的挑战,且轮轨黏着系数随速度的提高而进一步降低,导致高速区段制动力不足,制动距离加大,从而影响运行安全性和线路通过能力。为此,应研究非黏着制动技术,特别是线性涡流制动技术。

线性涡流制动不依赖于轮轨黏着状态,与钢轨无接触、无磨损,制动力可控并在高速段具有平坦特性,制动过程无气味、无噪声,既可用于紧急制动,又可用于常用制动,可以部分替代摩擦制动,减少制动盘、闸片的磨损和更换,改善运行经济性,是一种适合高速列车应用的非黏着制动技术。

线性涡流制动的基本原理见文献[1—3],在此不再赘述。线性涡流制动的工程化研发始于20世纪60年代末,法国从早期的高速试验列车Z7001到TGV和AGV,在几代高速列车上对线性涡流制动进行了大量的试验研究[4-5]。德国铁路从20世纪80年代开始利用ICE-V试验列车开展线性涡流制动试验,经过多年研究和持续改进,自1998年起在ICE3动车组上批量装车,2002年开始正式上线运行,在世界上率先开启了线性涡流制动技术的商业应用。截至2012年,线性涡流制动装置的装车数量已超过80列,运行在德国、荷兰、比利时、瑞士、法国等欧洲多国线路上。线性涡流制动的应用,不仅缩短了制动距离,而且减少了盘形制动的磨耗,可满足40‰坡道运行要求,取得了良好的技术经济效果[6-8]。韩国自20世纪90年代起也开展了线性涡流制动的研究,在2002年研制完成的HSR 350X高速动车组上安装了线性涡流制动装置[9]。近年来,日本铁道综合技术研究所采用直线感应电机原理进行了线性涡流制动的研究与开发[10-11]。

了解和掌握涡流制动力与控制参数及影响因素的关系,是线性涡流制动装置研发的关键技术之一。文献[12]总结了涡流制动性能的研究方法,主要有解析法、数值法和试验法3种。文献[13—14]采用解析法对涡流制动电磁场与制动力进行了理论分析;文献[15—18]采用有限元方法进行了涡流电磁场和制动力仿真计算。

线性涡流制动的磁场是三维动态磁场,具有高度非线性特征,制动力与磁场之间缺乏确定的函数关系,并且受到速度、气隙、温度、集肤效应等多种因素的影响,理论推导或计算过程中所做的假设或模型简化,往往导致计算结果偏差较大。因此,试验仍然是目前涡流制动性能研究最有效的方法。

20世纪60—70年代,原西德分别利用1∶1试验台和缩比试验台开展试验研究[1]。90年代,原上海铁道大学等也研制了涡流制动缩比试验台并进行试验[19]。由于涡流磁场的非线性,缩比试验难以得到定量的结果,无法有效指导工程设计和产品研发。法、德等国利用线路运行试验获得了大量数据,但需要付出高昂的研发成本,且周期较长;日本利用带轨道轮的制动试验台对直线电机原理的涡流制动技术进行研究,开展了1∶1制动性能试验[20]。目前,国内外无论试验室试验还是线路运行试验,涡流制动最高速度均不超过350 km·h-1。

为进行高速列车线性涡流制动(以下简称涡流制动)的制动力特性研究,研制了试验用涡流制动电磁铁,利用高速涡流及磁轨制动试验台首次在国内开展1∶1线性涡流制动性能试验,试验速度在国际上首次突破400 km·h-1,在更宽的速度范围内验证了涡流制动力的变化规律,可为我国下一代更高速度动车组的发展和涡流制动装置的研发提供参考依据,本文概述试验研究内容和结论。

1 试验设计

1.1 试验方法和原理

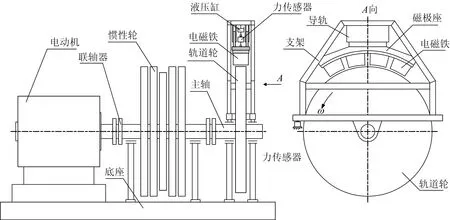

采用轨道轮模拟实际线路钢轨,采用与轨道轮相匹配的弧形电磁铁模拟直线型制动电磁铁,以轨道轮的转动代替列车相对钢轨的直线运动,以转动惯量模拟制动质量(轴重),由可调速电机拖动主轴——轨道轮和惯性轮系统转动,达到预定车速后,为电磁铁通电实施制动,在轨道轮上感应出电涡流,完成制动能量的转化过程,并采集制动性能相关数据。

试验装置的结构原理如图1所示。弧形电磁铁安装在磁极座上,磁极座通过液压缸吊挂在支架上,液压缸与1个力传感器及调节螺杆相连,可带动磁极座沿导轨垂向运动,调节螺杆用于电磁铁气隙的调整,力传感器可测量电磁吸力。制动电磁铁通过磁极座和导轨将制动力传递到梯形支架上,支架可绕主轴摆动,在支架侧下方安装力传感器,通过力传感器和固定力臂测量制动扭矩并换算为制动力。

图1 线性涡流制动试验装置示意图

试验台的涡流制动电磁铁励磁控制原理如图2所示,输入电压为三相AC600V,经隔离变压器降压后进入整流器进行整流,IGBT斩波器根据计算机的设定值进行斩波控制,并经电抗器平波后输出试验所需的直流电。励磁控制电路带有电流和电压传感器,用于励磁控制和测试。

1.2 试验设备

试验设备为中国铁道科学研究院集团有限公司机车车辆研究所2013年研制完成的高速涡流及磁轨制动试验台,如图3所示。该试验台是1套多功能制动动力试验设备,具有涡流制动、磁轨制动和盘形制动试验功能,1∶1再现制动能量转化过程。对于涡流制动,试验台可模拟的最大轴重为19 t,最高速度为500 km·h-1,是目前世界上速度最高的涡流制动试验装备。

试验台主机由底座、动力与惯量舱及2个试验舱组成。动力与惯量舱包括驱动单元、紧急制动装置和2个机械惯量单元,主电机功率为650 kW,由变频控制装置提供驱动控制,2个试验舱内可分别安装盘形制动和涡流/磁轨制动试件。

图2 试验台电磁铁励磁控制原理

图3 高速涡流及磁轨制动试验台

惯量系统包括机械惯量和电模拟惯量,其中机械惯量由2个惯量单元、多个惯性轮组合而成,通过惯性轮的组合及电惯量补偿,可实现不同试验轴重的匹配和精确模拟。

轨道轮设计为组合式结构,包括轮芯和2组圆盘轨道,轨道外圆轮廓按照标准60 kg·m-1钢轨的轨头形状设计。

测控系统采用以太网架构,由主控计算机、PXI总线测控平台、视频计算机、以太网交换机、传感器、视频摄像机、继电器、控制和执行机构等组成。主控计算机通过网络发送指令,接收测控平台的数据并进行显示、存储和分析。PXI测控平台执行数据采集和控制任务,将数据上传到主控计算机。视频计算机按照主控计算机指令,控制视频摄像机进行图像的显示和记录。制动过程中,测控系统实时采集和计算速度、励磁电流、励磁电压、制动力、减速度、制动功率、温度等数据,以获得制动性能曲线及相关统计参数。

1.3 试验样件

根据试验台的结构和安装空间,研制了涡流制动电磁铁试验样件,其结构如图4所示。该样件共含有6对磁极,分为2组布置,分别与2组圆盘轨道相对。每1组电磁铁样件包括1个弧形磁轭和3对磁极,N极和S极交替排列,2组电磁铁之间采用电气串联方式连接。按照额定气隙6 mm进行磁路计算,综合考虑导磁性和力学性能要求,选择15号钢作为铁芯和磁轭材料。电磁线圈参照旋转电机相关标准,按S3,25%工作制设计,采用H级绝缘漆包铜线绕制。由于电磁铁为弧形,上、下极距不相等,为使钢轨表面处的极距与直线模型相近,同时又满足匝数要求,因此将线圈绕制成塔形,底部弧长917 mm,通过连接板和螺栓将电磁铁样件固定在试验台的磁极座上,样件在试验台上的安装如图5所示。该样件的设计未考虑转向架的轴距和安装空间,工程研发时可根据动车组的实际要求适当缩减尺寸。

图5 安装在试验台上的涡流制动电磁铁试验样件

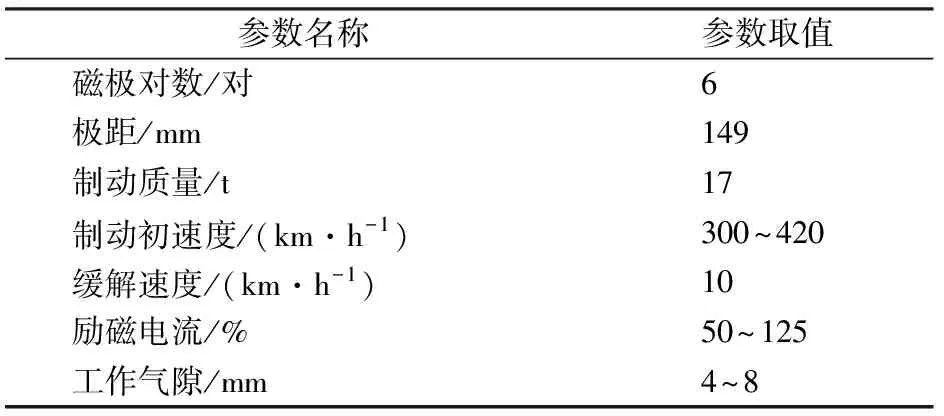

1.4 试验条件与试验过程

基本试验条件见表1。按照试验所需轴重配置机械惯量,机械惯量不足部分由电模拟惯量补偿。调整好气隙,载入预先编写的试验程序并选择起始节点后,试验台便可按程序自动控制试验进程,顺序执行各制动循环。每一制动循环开始时,首先启动主电机,拖动主轴运转并实时控制转速,当达到预定的制动速度且主控温度在设定范围内时,立即按照设定的励磁实施制动,并同步采集各通道数据。当速度降至设定的缓解速度时,励磁电源停止供电,1次制动完成;再次升速对样件进行适当冷却后,进入下一制动循环。试验过程中可按设定的风速进行通风控制,模拟气流环境对样件进行冷却,同时监测轨道轮温度,可自动进行强制冷却,抑制轨道轮温升。

表1 基本试验条件

2 试验结果及分析

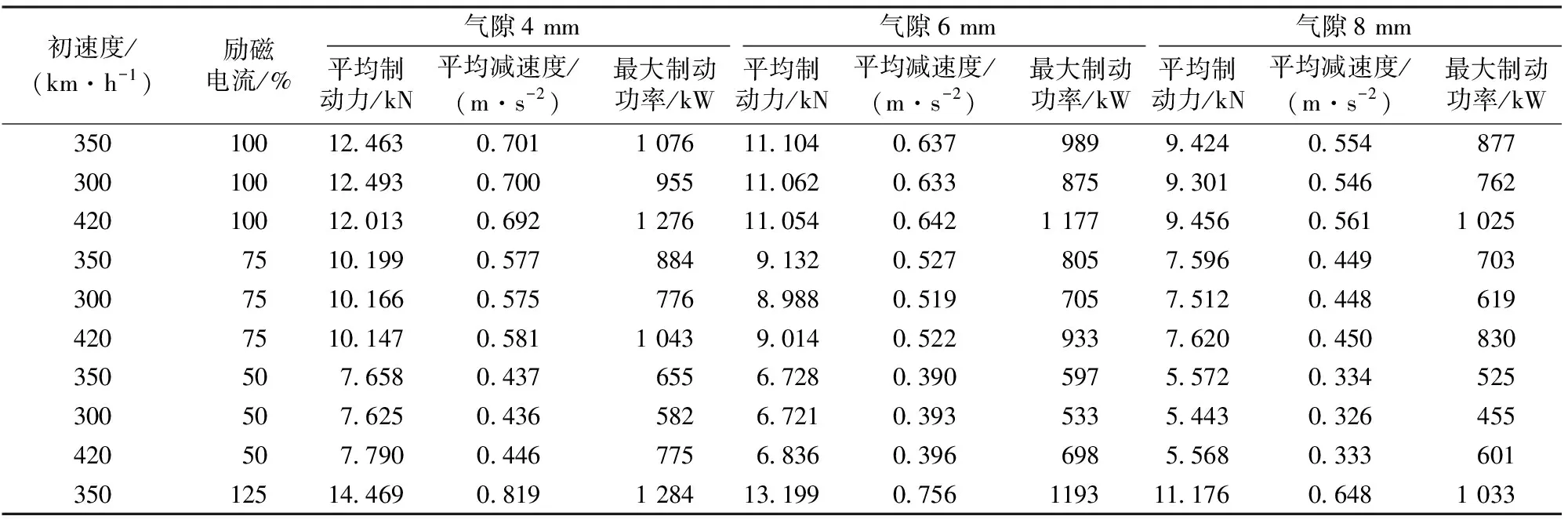

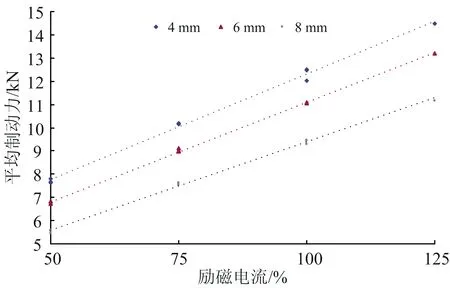

部分试验数据见表2。其中,平均制动力取从励磁上升到设定值的90%开始至缓解的过程(即有效制动过程)中瞬时涡流制动力的平均值,励磁上升时间一般按2 s控制;平均减速度取从发出制动指令开始(包含励磁上升阶段)至缓解全过程中瞬时减速度的平均值。由表2可知:当工作气隙为6 mm时,不同制动初速度下,100%励磁的平均制动力大于11 kN,平均减速度大于0.63 m·s-2,最大制动功率为1 177 kW;制动初速度为350 km·h-1,125%励磁时,平均制动力为13.199 kN,平均减速度为0.756 m·s-2,最大制动功率为1 193 kW;气隙变化时,对应的性能参数均相应变化。图6为不同试验条件下的平均制动力散点图及拟合曲线。

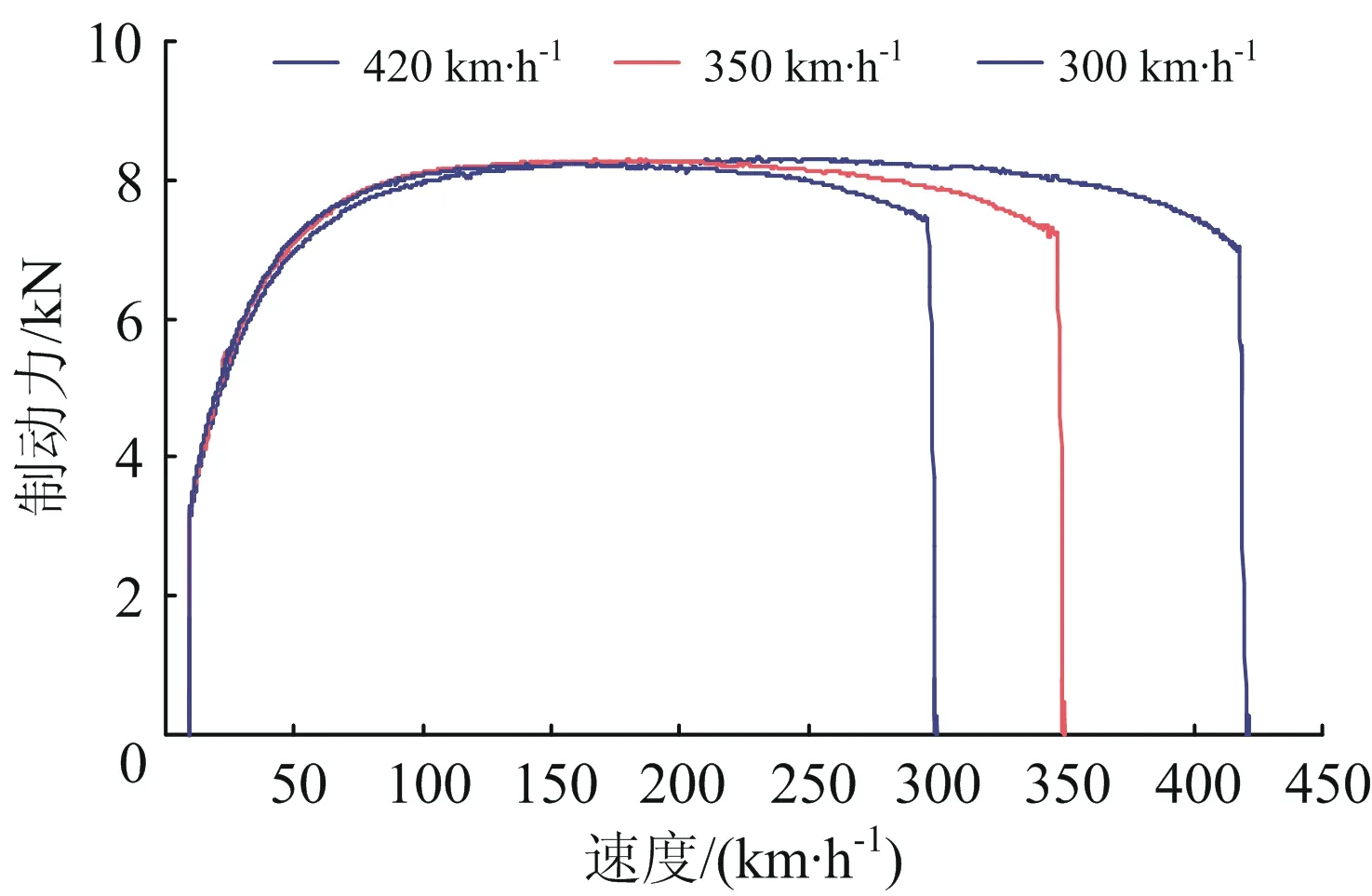

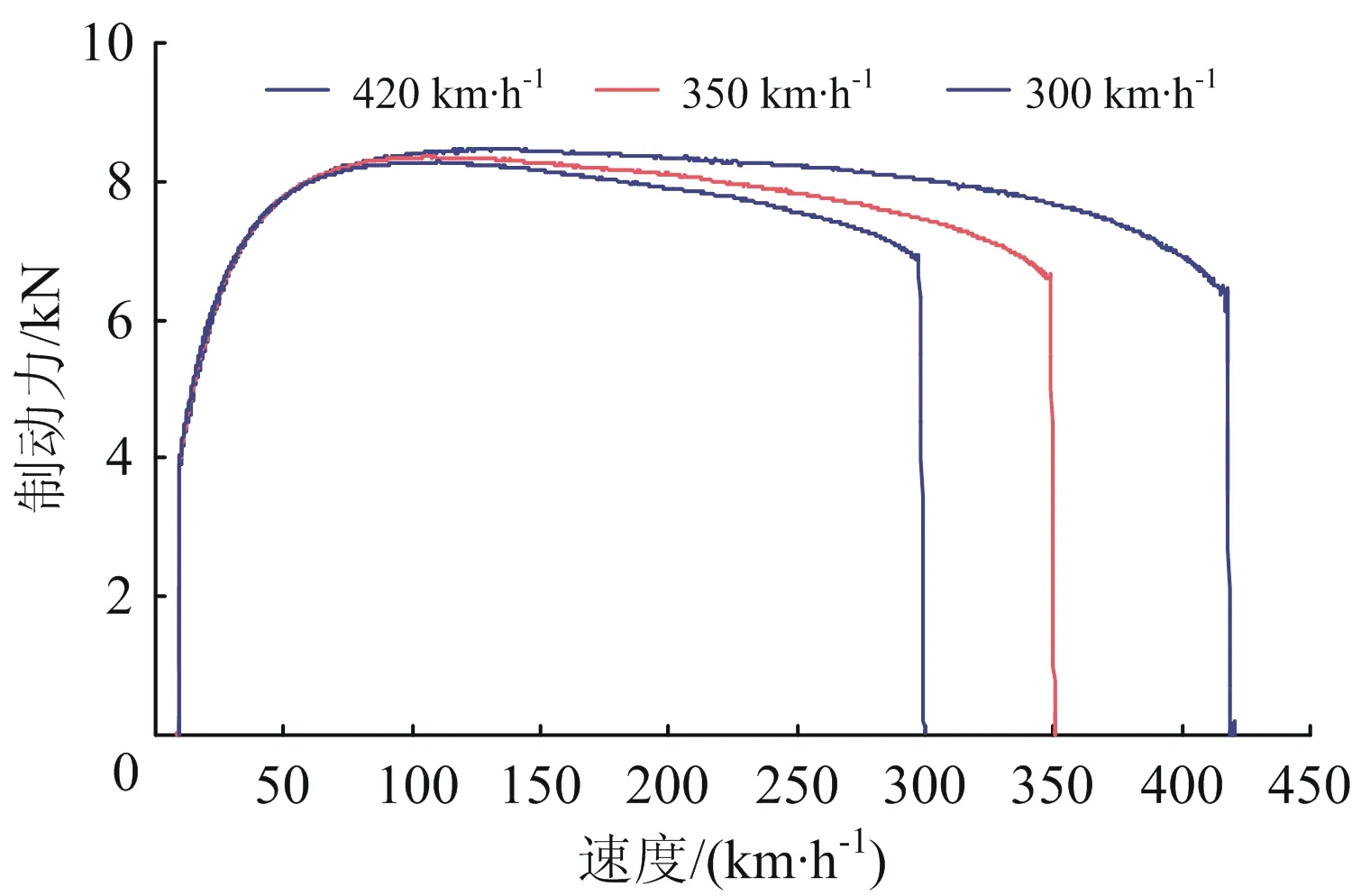

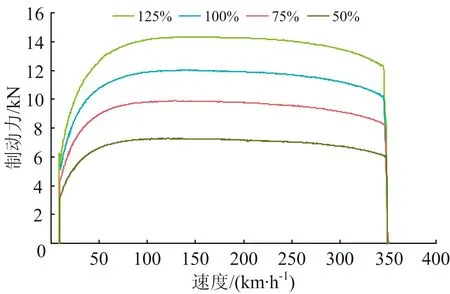

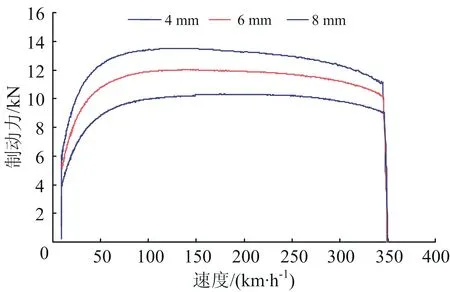

不同气隙、不同励磁条件下制动力—速度特性曲线如图7—图9所示。气隙为6 mm、制动初速度为350 km·h-1条件下不同励磁时的制动力—速度特性曲线如图8所示,励磁100%、制动初速度为350 km·h-1条件下不同气隙时的制动力—速度特性曲线如图9所示。

表2 试验统计数据

图6 不同试验条件下的平均制动力

由图6和表2可知:在气隙不变的条件下,平均制动力随励磁的增加而单调增加,如6 mm气隙时,励磁从50%增加到125%,平均制动力从约6.7 kN升至13 kN以上,并且在一定范围内可按线性拟合,但平均制动力受制动初速度的影响较小。尽管根据理论推导,涡流制动力与励磁电流之间并非简单的线性关系,但在特定结构且气隙不变的条件下,饱和磁路的磁阻变化很小,则磁感应强度在一定范围内随磁场强度的增加近似线性增长,但增长幅度微小,或可视为恒定,而磁场强度与励磁电流成正比,因此在工程应用上,可将平均制动力与励磁电流在一定范围内近似视为线性关系。

由图6、图9和表2可知:在励磁不变的条件下,不同气隙的制动力—速度曲线具有相似性,平均制动力随气隙的增加而单调减小,如气隙从4 mm增加到8 mm,100%励磁的平均制动力从12 kN以上减小到约9.4 kN,但未显示出明确的线性关系。这是因为气隙长度的增加会导致气隙磁阻的增大和磁感应强度的减小,从而使钢轨中的涡流和/或涡流密度减小,因此制动力随之下降。在大气隙条件下,静态磁阻与气隙近似呈线性关系,但动态气隙磁阻及其对整个磁路磁阻的影响还有待进一步研究。本文仅在3个气隙下进行了试验,数据尚不充分。

(a)气隙6 mm、励磁100%

(b)气隙8 mm、励磁75%

(c)气隙4 mm、励磁50%

图8 不同励磁时的制动力—速度曲线

图9 不同气隙时的制动力—速度曲线

由图7—图9可知:制动力—速度曲线分为2个阶段。低速阶段,随着速度的提高,制动力快速上升,直至临界速度时达到最大值;大于临界速度后,制动力随速度的提高而略有下降,但总体变化不大,在大范围内呈现平坦特性。与文献[6—7]的ICE3整车运行试验曲线对比,制动力随速度的变化规律基本一致,但本文所获得的制动力曲线更加平坦,可能的原因如下。

(1)受试验台轨道轮的直径限制,模拟钢轨的长度和热容量远小于实际线路上的钢轨,而磁化频率却远大于实际钢轨,导致轨道轮的磁滞和温升都比较大,电阻率也会随之增大,从而对制动力特性产生一定的影响。

(2)由于电磁铁试样呈弧形,其弯曲刚度大于实际使用的直线型电磁铁,与线路运行相比,试验台振动较小,且几乎不含冲击成分,因此在制动过程中磁轭变形微小,气隙基本恒定。实际应用中,受电磁吸力和振动、冲击等影响,承载梁(磁轭)存在较大的挠曲变形,工作气隙不够稳定。

(3)在ICE3的实际应用中,当速度降至100 km·h-1以下时,励磁会逐渐减小,以降低制动电磁铁与钢轨之间的吸力,从而造成100 km·h-1以下的制动力下降较快。

3 结 论

(1)线性涡流制动力在宽广的速度范围内具有平坦特性,不同试验条件下,制动力变化规律基本一致,制动过程平稳,适合高速列车应用。本文研制的试验样件在6 mm气隙、100%励磁条件下,从420 km·h-1制动至10 km·h-1时的平均制动力大于11 kN,17 t轴重制动质量的平均减速度约为0.64 m·s-2;如果根据德国ICE3动车组的应用经验,涡流制动在50 km·h-1时缓解,则平均制动力还会略有增加。考虑实车转向架的轴距、安装空间及车辆限界要求,实际涡流制动装置的电磁铁尺寸可能需要适当缩减,制动力或许略有下降,但制动效果仍然显著。

(2)在气隙不变的条件下,平均制动力与励磁电流在一定范围内呈近似线性关系,但受制动初速度的影响较小,易于实现涡流制动力的控制,满足不同级别的常用制动需求。

(3)在励磁不变的条件下,随着气隙的增加,平均制动力单调减小。因此,在涡流制动装置的研发和应用中,应注意尽量保持气隙的一致性,以便发挥稳定的制动性能。涡流制动力与气隙之间的确切对应关系还有待深入研究,试验中气隙的调节方法也需要进一步改进。