膨胀性围岩时高速铁路隧道仰拱的底鼓机理及破坏模式

2019-12-05杜明庆曾柯涵周秋爽

杜明庆,董 飞,李 奥,曹 玺,曾柯涵,周秋爽

(1.青岛理工大学 土木工程学院,山东 青岛 266033;2.苏交科集团股份有限公司 交通规划设计院,江苏 南京 210019;3.北京交通大学 隧道及地下工程教育部工程研究中心,北京 100044;4.中建八局第一建设有限公司,山东 济南 250100)

高速铁路隧道仰拱底鼓是影响隧道施工和列车运行安全的主要因素,尤其是遇到膨胀性围岩时,当地表水及地下水大量补充,势必会引起围岩膨胀,在膨胀力作用下仰拱结构可能产生底鼓病害,直接影响隧道正常施工或列车运行安全。

隧道围岩含有膨胀土时,在地下水作用下将对隧道支护结构施加膨胀力,造成支护结构破坏,仰拱因此产生底鼓变形,国内外不少学者对此进行了大量研究。F.Kraehenbuehl等[1]从微观分子层面对膨胀土膨胀机理进行了分析;C.Butscher等[2]从宏观整体层面对膨胀土膨胀机理进行了分析;B.Schädlich等[3]通过试验得到了膨胀土的参数,并基于这些参数推导了适合膨胀土的本构模型,利用此本构模型计算了膨胀土时隧道仰拱的受力及变形;M Barla[4]利用数值模拟对膨胀土隧道的围岩受力及变形进行了研究,并与现场实测进行对比;郑波等[5]通过数值模拟和现场实测对隧道仰拱结构裂损机理进行了研究,并提出了相应的整治措施;李树忱等[6]将统计分析与室内试验相结合,对山西某膨胀性土质隧道的围岩分级进行了亚级细化,改良了出口端的整体支护;王明年等[7]利用模型试验、有限元模拟等方法对隧道仰拱结构的力学行为进行了研究;施成华等[8-11]通过现场试验对细冲子隧道仰拱的变形及仰拱混凝土中的应力进行了测试,对仰拱受力的整个过程进行了分析,并对隧道基底结构的底鼓机理进行了研究;杜明庆等[12]对高速铁路福川隧道仰拱结构的受力进行了现场实测,并对仰拱底鼓的机理及过程进行了分析;丁冬冬等[13]对软化泥岩作用下的仰拱底鼓变形规律进行了研究,并通过现场测试分析了仰拱结构的受力特性;王树英、阳军生等[14-15]对高地应力区缓倾互层岩体和凝灰岩地层中的隧道仰拱结构底鼓变形原因进行了分析。这些研究一部分是针对膨胀性围岩膨胀机理的,一部分是针对特殊围岩时隧道仰拱受力特性和底鼓原因的,但尚缺少对膨胀性围岩时高速铁路隧道仰拱底鼓模式及机理的研究。

因此,本文分析膨胀性围岩遇水膨胀后引起的高速铁路隧道仰拱底鼓破坏形式及过程,推导仰拱各截面弯矩及轴力的计算公式;通过室内模型试验及扩展有限元(XFEM)模拟对膨胀性围岩下隧道仰拱的底鼓机理及破坏模式进行研究,并将模型试验得到的内力与理论公式计算结果进行对比验证,以找出膨胀性围岩下仰拱的易损薄弱位置,为高速铁路隧道仰拱的设计提供参考和依据。

1 围岩膨胀机理及仰拱受力

1.1 围岩膨胀

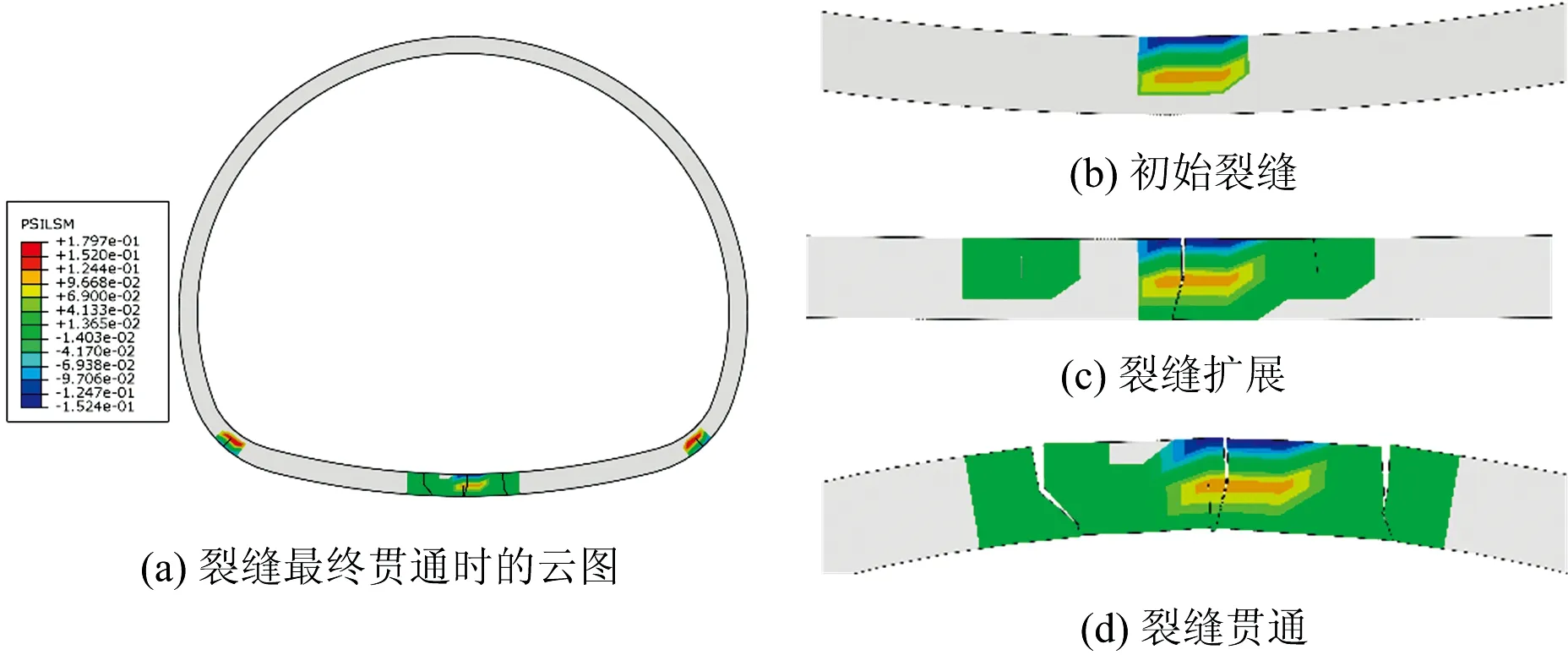

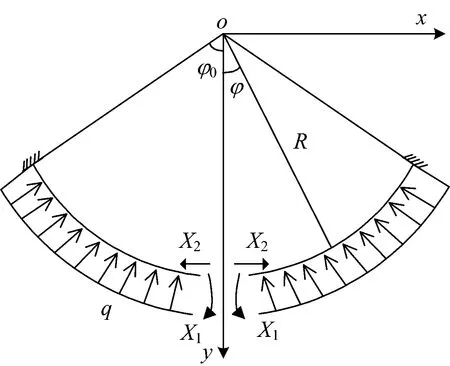

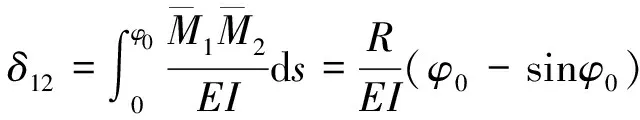

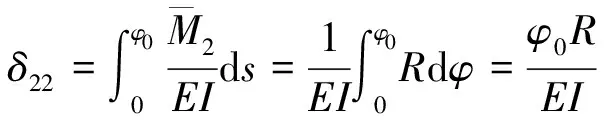

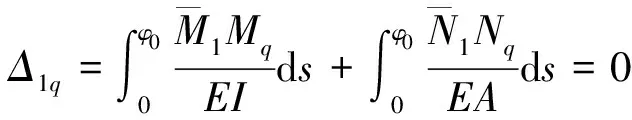

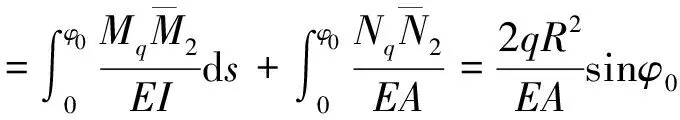

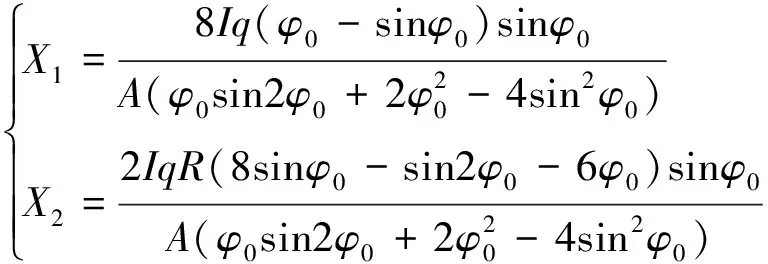

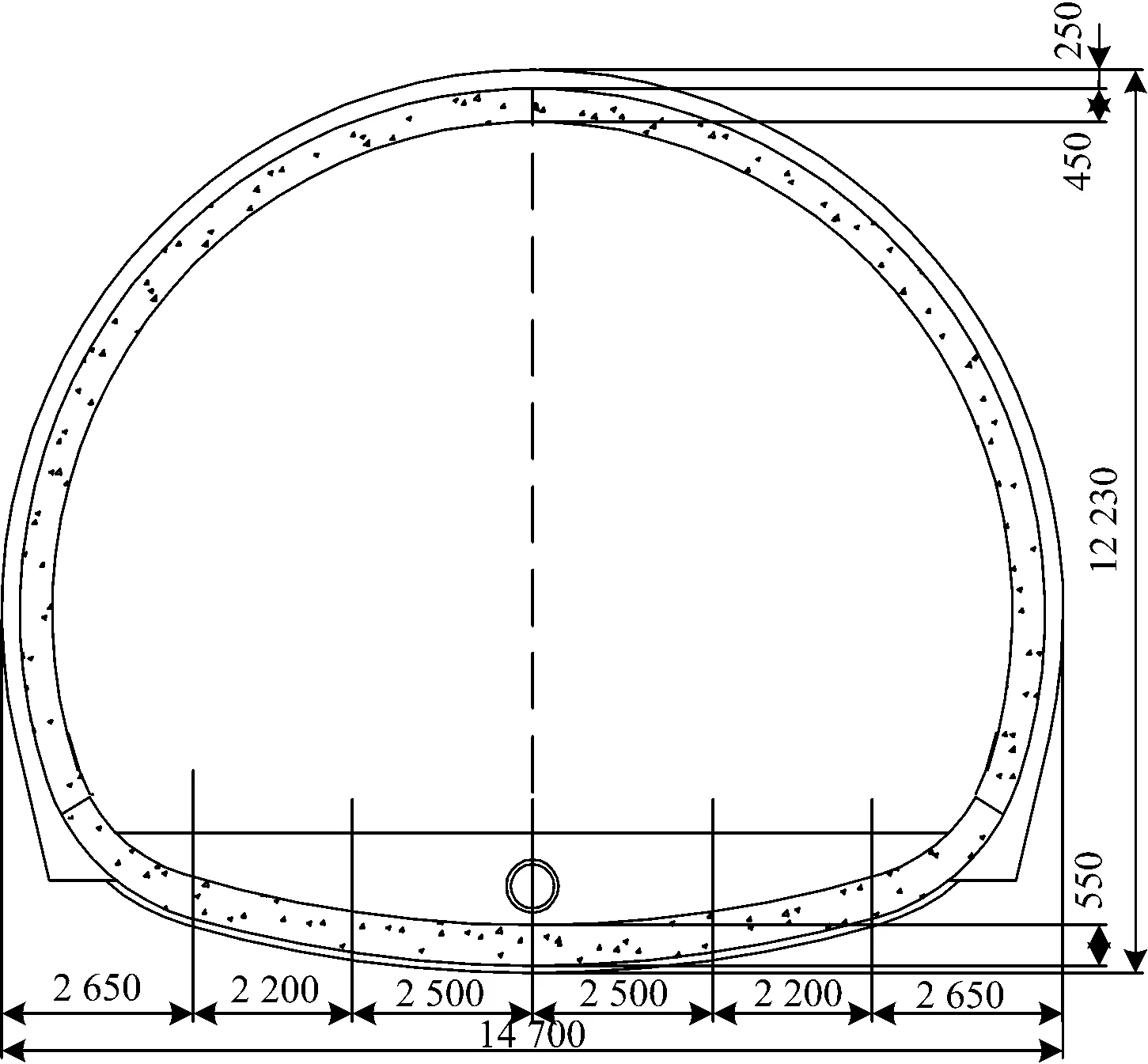

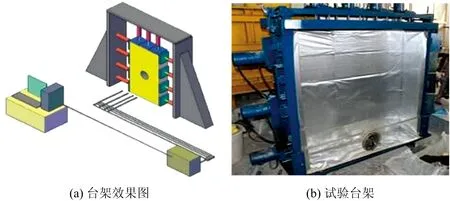

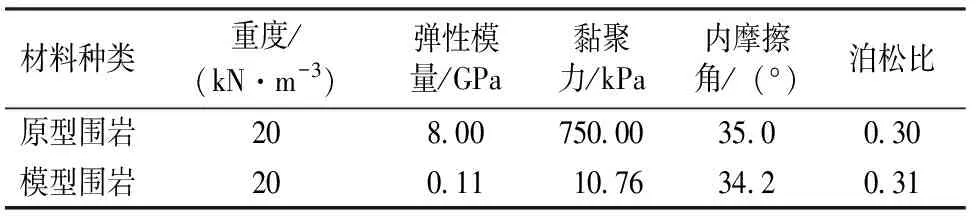

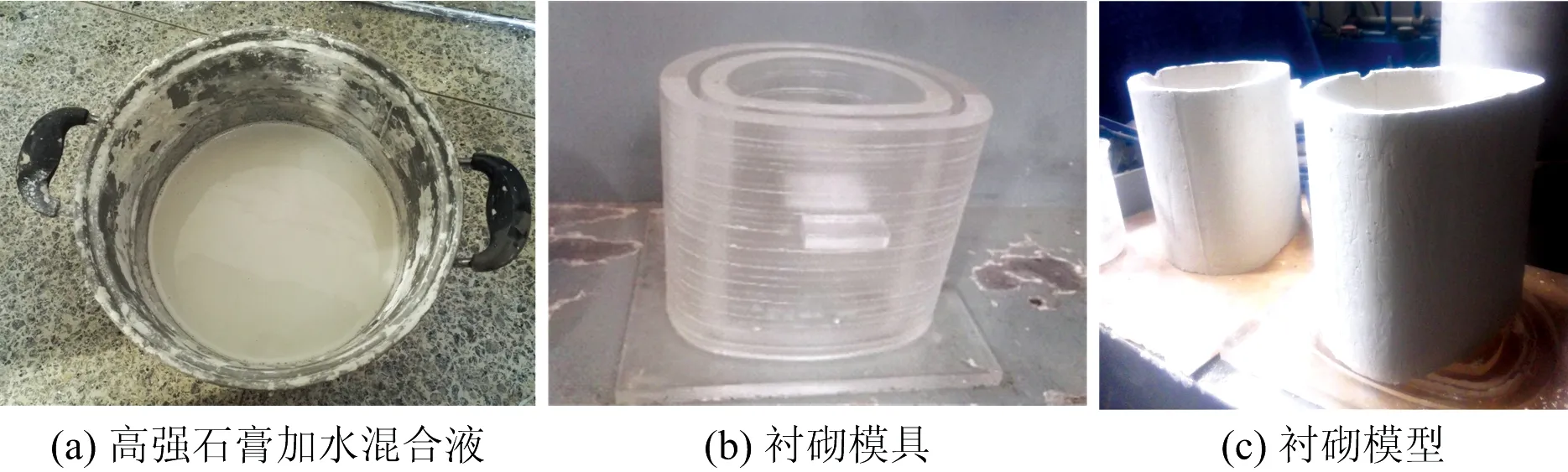

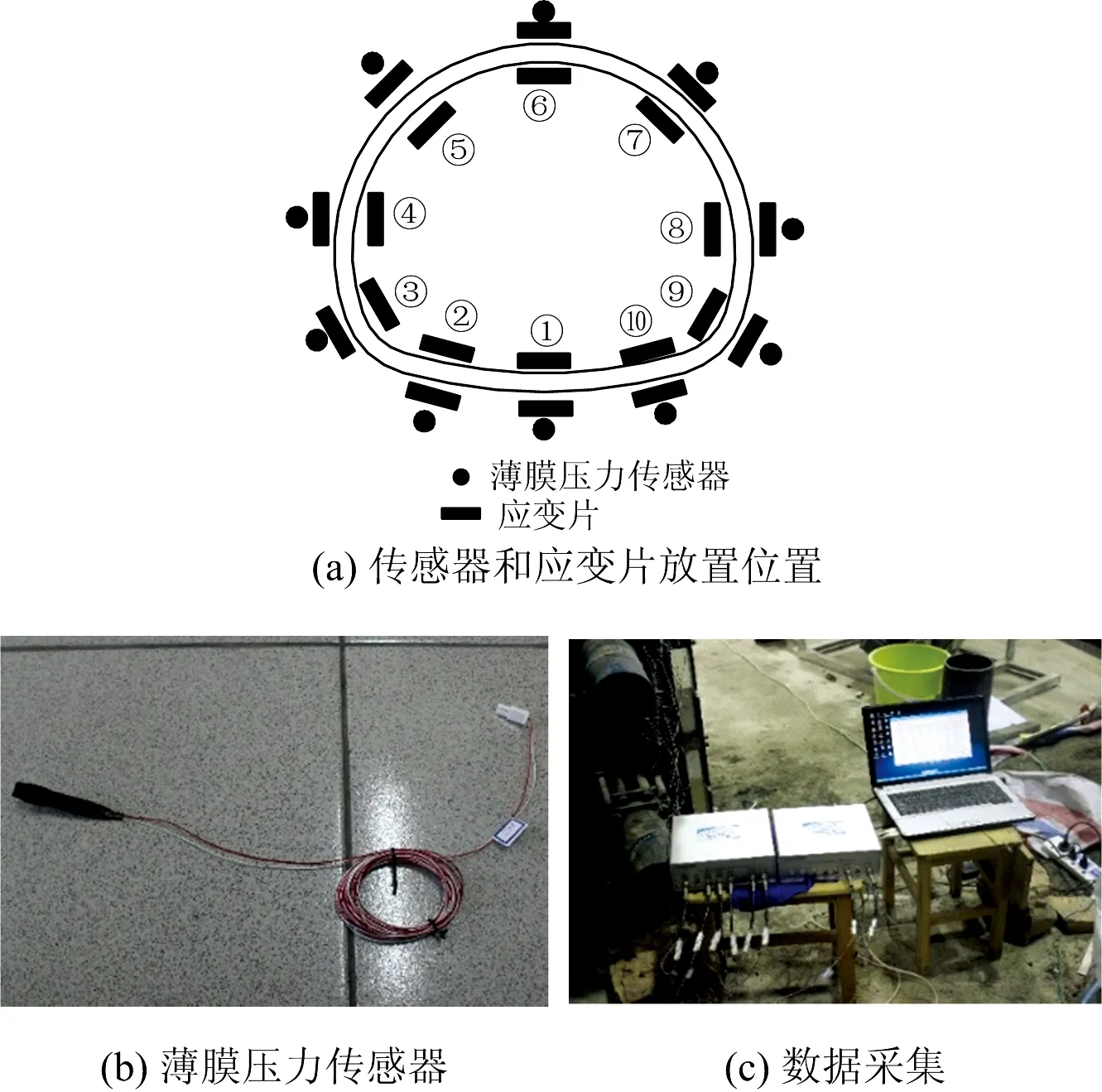

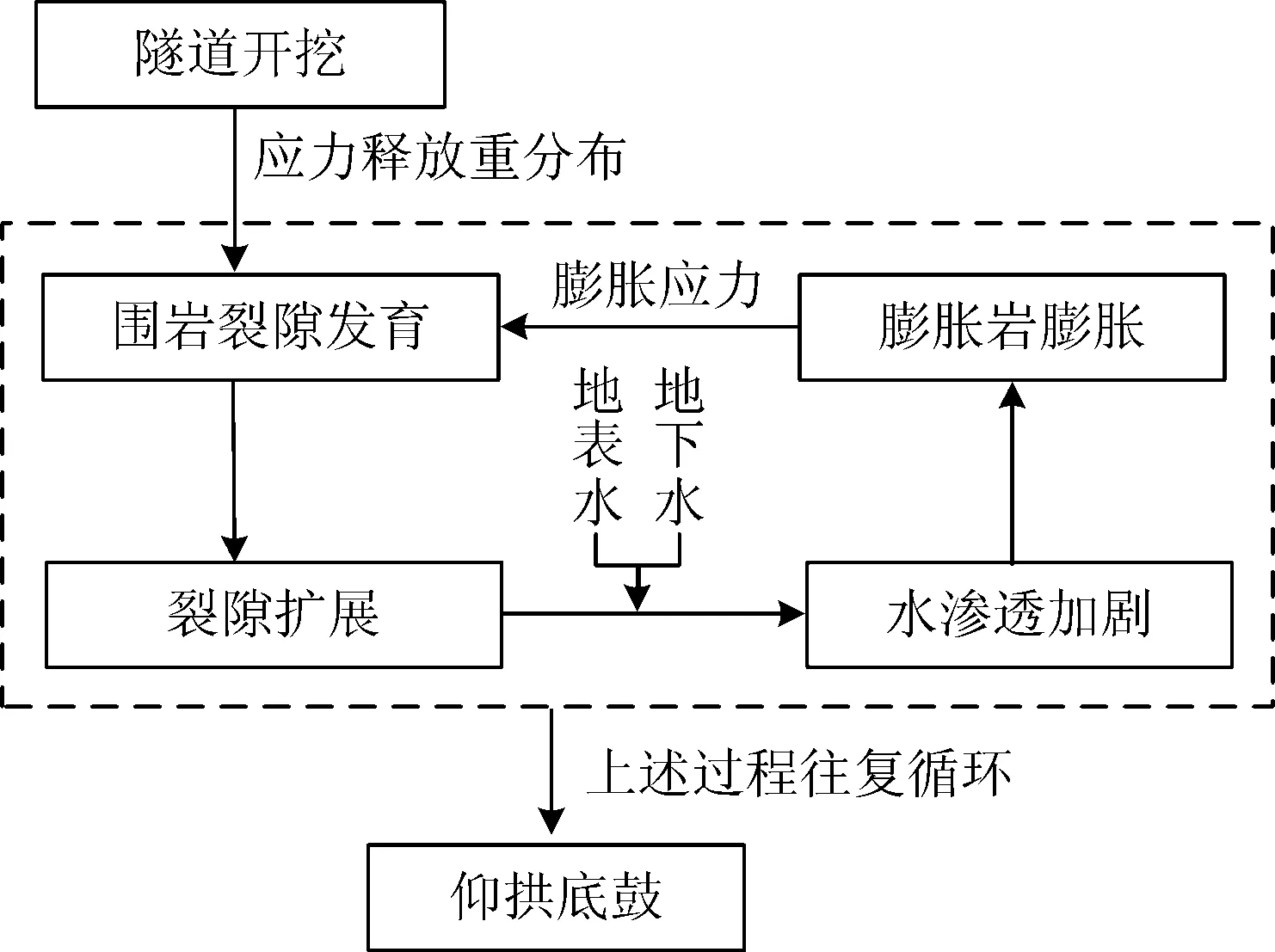

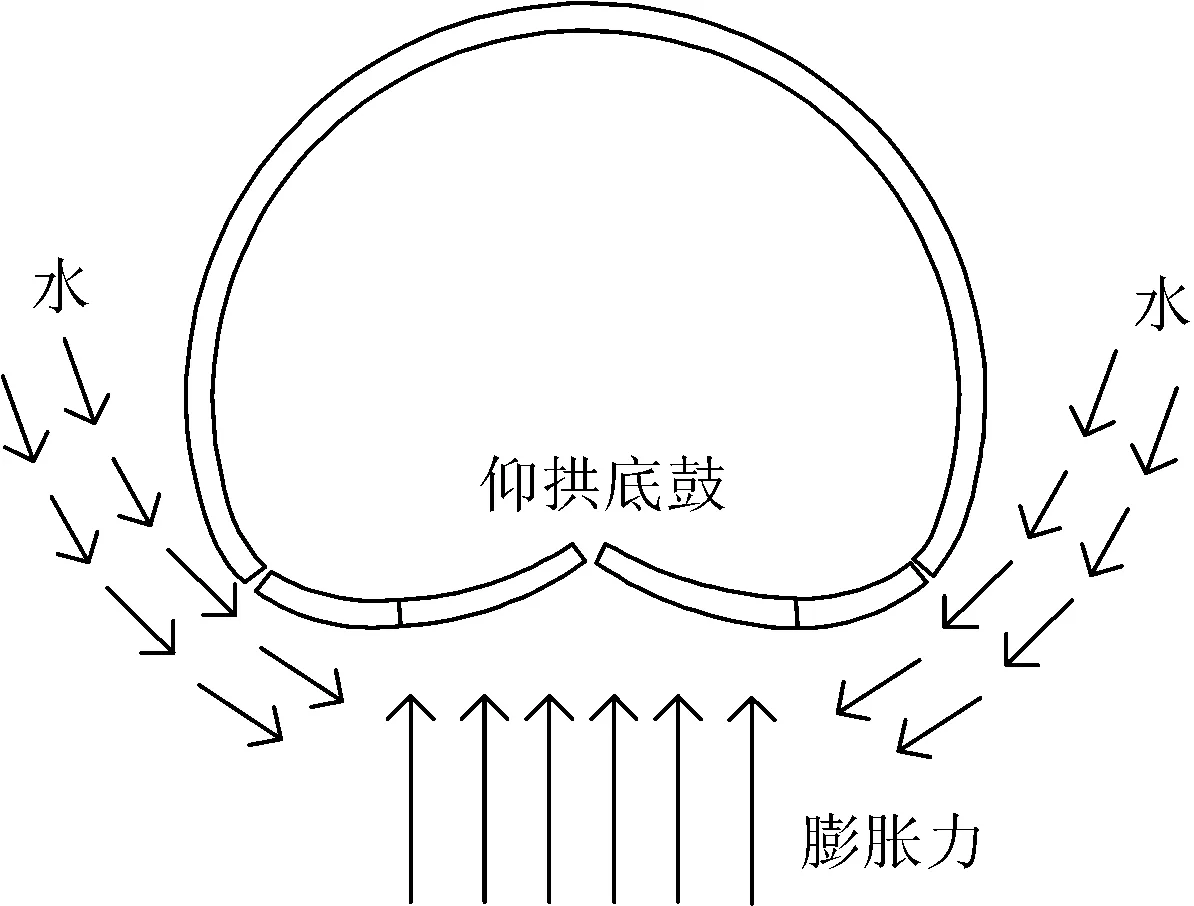

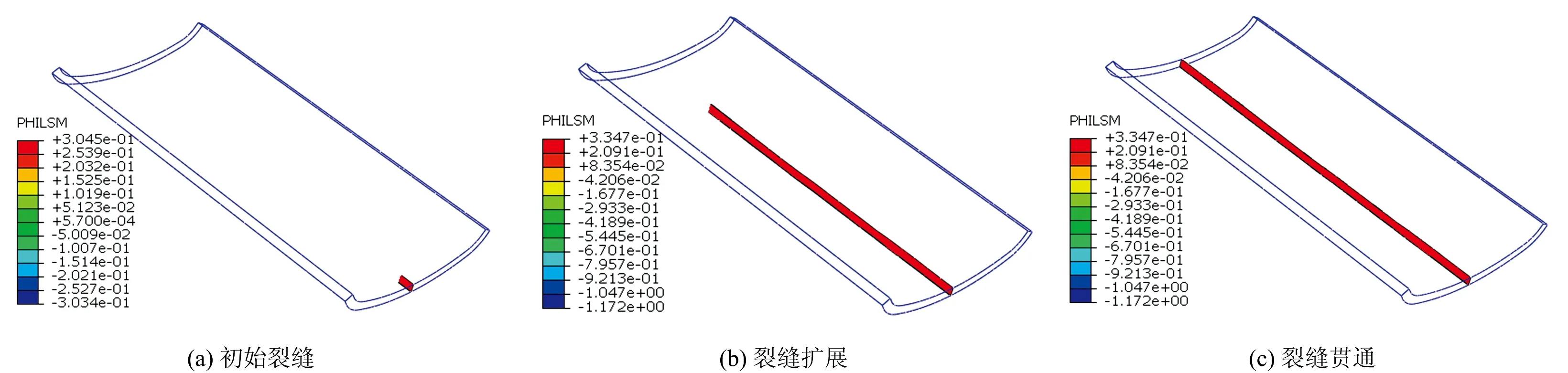

围岩膨胀必须同时存在3个因素:含有蒙脱石及伊利石等亲水性矿物、有水分存在和存在水分迁移的路径。蒙脱石、伊利石等矿物之所以膨胀性较大,主要与其微观结构有关,其微观为面与面相连的叠聚体,这种叠聚体形式比团粒形式吸水膨胀能力更强。当围岩中水分得到补充后,叠聚体结构不断地吸附水分子直至水分子充满整个结构。宏观表现为:当地表水及地下水渗透进入围岩内部时,围岩中蒙脱石、伊利石等亲水性矿物吸水后体积膨胀。假设水的体积为V1,亲水性矿物的体积为V2,亲水性矿物吸水后总体积为V3,那么一定有V3>V2,且V3 图1 围岩膨胀过程示意图 围岩遇水膨胀后,势必将膨胀力作用于仰拱结构上,其作用力垂直仰拱指向圆心。为了进行受力分析,对仰拱结构的受力适当简化,将其看作是半径为R,圆心角为2φ0的圆弧结构,结构周围存在指向圆心的均布荷载q,则在极坐标xoy系建立的其力学模型如图2所示。图中:X1为弯矩;X2为轴力;φ为仰拱圆弧中任意点截面与竖直面之间的夹角。 图2 仰拱结构受力模型 根据虚功原理建立力法方程为 (1) 式中:δij为柔度系数;Δiq为外荷载作用下沿Xi方向产生的位移。 根据力法方程中的相关系数与自由项计算方法,δ11,δ12,δ22,Δ1q,Δ2q的计算公式为 (2) (3) (4) (5) (6) 将式(2)—式(6)代入式(1)并整理可得 (7) 根据力和弯矩的叠加原理,仰拱任意位置处弯矩M及轴力N的计算公式为 M=X1+yX2 =X1+[R(1-cosφ0)]X2 (8) N=qR+X2cosφ0 (9) 通过模型试验可直观地观测仰拱的破坏过程及模式,监测其受力并与理论推导结果比较验证。 原型隧道断面如图3所示,最大跨度14.70 m,最大高度12.23 m。选用的试验台架长2 000 mm,宽300 mm,高2 000 mm,如图4所示。试验系统主要包括电液伺服机、加载控制系统以及台架的支撑系统等。由于试验台架仅为3向加载系统,为了满足底部加载的需求,特别设计了包含3组液压千斤顶的底部加压系统,使试验台架由3向加载升级为4向加载系统。支撑系统中包含横撑和槽钢,保证了在试验最大压力下台架变形不大于0.3 mm,耐压范围超过500 kPa,可完全达到试验要求,满足试验条件。 图3 原型隧道断面(单位:mm) 图4 模型试验台架 根据试验条件及相似原理,选取本次模型试验的几何及重度的相似比分别为CL=1∶70,Cγ=1∶1,推导得其他物理力学参数的相似比,其中,重度、内摩擦角、泊松比的相似比例均为1∶1,弹性模量、黏聚力的相似比均为1∶70。 试验材料的骨料选用重晶石和石英砂,为体现围岩的黏聚力,再加入凡士林,为充分发挥凡士林的胶结作用,将凡士林加热至液态,然后加入预热后的骨料并搅拌,其中重晶石、石英砂、凡士林的质量比例为16.0∶8.5∶1.0,模型围岩相似材料和原型围岩的物理力学参数均见表1。 表1 围岩材料物理力学参数 模型衬砌的尺寸根据原型衬砌的尺寸和相似比确定。衬砌采用高强石膏和水搅拌浇筑而成,为满足材料的相似比,高强石膏和水的质量比为1.00∶1.02,其原型C40混凝土与试验相似材料的弹性模量分别为32.50和0.45 GPa,泊松比分别为0.20和0.22。 为使衬砌浇筑成型需制作模具,模具选用有机玻璃的,因为有机玻璃可直观观测模具内部成模情况,且有机玻璃表面光滑,有利于衬砌的脱模成型。制作前,需将模具彻底清洗干净,并涂抹凡士林润滑;组装固定模具后,即可将高强石膏与水的搅拌液倒入模具内,高强石膏和水必须充分搅拌至中度黏稠,如果过稀则不能达到试验所需强度,如果过稠则不利于浇筑成型,倒入的过程中需不停地搅拌,避免内部出现气泡,若有气泡存在,则模型内部成型后将出现空洞,影响试验结果的准确性。浇筑24 h后衬砌基本成型,脱模后为满足试验要求的强度需对模型进行烘干处理,通过不断尝试,发现烘干温度在40°时连续烘干48 h,可达到试验所需强度要求,衬砌制作如图5所示。 图5 衬砌制作 为测量仰拱结构与围岩的接触压力,在衬砌外围布置压力传感器,由于普通微型压力盒的厚度和刚度都较大,受力后会影响衬砌结构的变形和受力,因此选用柔性的LC-201-1 MPa型薄膜压力传感器,这种传感器厚度仅为0.5 mm,约为微型压力盒厚度的5%,其感应区直径约9.5 mm,量程1 MPa,各项性能均优于普通微型压力盒。同时在衬砌两侧对称布置应变片以测量结构的应变,应变片采用BX120型普通应变片。数据采集采用与薄膜压力传感器配套的MFF数据采集系统。试验测量系统如图6所示。因试验重点研究仰拱结构的受力及变形破坏情况,故在仰拱位置处将传感器加密布置,图6(a)中①—⑩为传感器编号。 图6 数据量测系统 因围岩膨胀后作用到仰拱上的力可简化为来自仰拱底部的顶升力,故试验中力的加载方向为由隧道底部竖直向上施加,模型其余3个方向为固定边界,试验采用逐级加载的方式,当仰拱结构出现底鼓破坏时即可停止试验。 步骤1:对有机玻璃打磨剖光,在钢板上增加表面光滑的反光纸,目的均是减小表面摩擦力,使得试验结果更加准确。 步骤2:根据配比将高强石膏与水混合搅拌,制作模型衬砌;将石英砂、重晶石、凡士林按比例搅拌,制作围岩相似材料。 步骤3:衬砌脱模并烘干,将烘干后的衬砌模型打磨平整,并按照图8的布置方式粘贴LC-201-1 MPa型薄膜压力传感器及应变片。 步骤4:将步骤2中制作好的试验材料分层填入试验台架中,并振捣密实,待实验材料填装到隧道底部位置时,将已经贴有传剐器及应变片的衬砌模型放入台架,然后继续填入试验材料到指定高度,静置24 h。 步骤5:将传感器及应变片接入数据采集系统,并将初始读数归零,在液压伺服系统逐渐加压的过程中,记录衬砌的受力和变形,同时利用摄像机及数码相机记录衬砌的破坏过程。 2.6.1 仰拱底鼓过程 隧道仰拱变形破坏的整个过程如图7所示,裂缝首先在中心位置发育(图7(a)),随着接触压力的增加,裂缝迅速沿隧道的纵向扩展(图7(b)),直至贯通(图7(c)),随着变形的进一步增大,仰拱裂缝沿竖向贯通(图7(d)),结构失稳破坏。这是由于仰拱结构与围岩之间不存在空洞且紧密相接时,围岩作用到仰拱上的力可看作是沿仰拱均匀分布的均布荷载,仰拱可假设为弹性地基梁或两侧固接的超静定结构,即仰拱中部可自由变形,但两侧位置由于与上部衬砌相连使得向上的变形有一部分被限制,因此仰拱中心出现张拉裂缝和较大的底鼓变形,而两侧变形较小,即仰拱由本来的U字形转变为破坏后的W字形,裂缝和破坏集中在中间位置,以受弯破坏为主。 图7 仰拱底鼓过程 2.6.2 围岩与衬砌间的接触压力 围岩与衬砌间的接触压力变化趋势如图8所示,因衬砌及传感器均左右对称,故可取传感器①—⑥位置上的接触压力进行分析;由图8可知:围岩与衬砌间的接触压力呈现前期增加较慢、后期增加较快的趋势,这与围岩的密实状态有关,加载初期,由于围岩材料颗粒之间仍存在空隙,前期围岩处于从松散状态到密实状态的过程,因此接触压力的变化较小,后期围岩材料空隙逐渐缩小,围岩被压密,此后接触压力开始迅速升高;仰拱底部中间位置和拱顶的接触压力增幅最大,当接触压力大于仰拱结构本身所能抵抗的极限荷载时,仰拱结构的中心位置开始发育拉裂缝,随着接触压力的增大仰拱裂缝最终沿横向及纵向贯通,形成W形底鼓破坏模式。 图8 接触压力随时间变化曲线 2.6.3 仰拱结构的内力 取仰拱中心位置接触压力为0.10 MPa时的试验数据,采用式(8)和式(9)得到仰拱结构的弯矩和轴力,并与模型试验结果进行对比,如图9所示。由图9可知:仰拱弯矩、轴力的理论计算值与模型试验值均基本一致;仰拱中心位置的弯矩和轴力均大于两侧,表明仰拱中心为受力不利位置。模型试验结果验证了理论公式的正确性。 图9 仰拱内力 2.6.4 仰拱的底鼓机理及破坏模式 在膨胀性围岩中,隧道开挖后,基底围岩势必会受到扰动,发生应力重分布,基底浅部围岩出现部分扰动裂隙,随着隧道衬砌结构、附属设施的施工,基底围岩受力进一步增大,裂隙将逐渐扩展。当地表水或地下水得到补充时,水分沿裂隙迁移,围岩吸水膨胀,而膨胀后的围岩将膨胀力作用于周围岩体和仰拱结构,导致围岩的裂隙进一步扩展,又为水分子的迁移提供了路径,导致未膨胀的围岩吸水膨胀,这种过程往复循环,将产生强大的顶升力作用到仰拱结构上,最终导致仰拱出现底鼓病害,具体过程如图10所示。 图10 膨胀性围岩下仰拱底鼓机理 通过对隧道围岩膨胀机理的分析并结合模型试验结果可知,隧道基底为膨胀性围岩时,仰拱的底鼓模式如图11所示,围岩中的水分存在向基底迁移的路径,当围岩吸水膨胀后的力作用到仰拱结构上时,仰拱在这种膨胀顶升力的作用下被迫隆起变形。并且,仰拱两侧拱脚位置与上部衬砌相连,使该处的隆起变形很大程度上被限制,而仰拱中心位置的上部处于无约束状态(仅有填充层、道床板等静载),该处的隆起变形就较大,因此仰拱出现W形破坏模式(见图11),当膨胀力大于仰拱结构的极限抵抗力时,底鼓病害形成,结构失稳破坏。 图11 膨胀性围岩下仰拱底鼓破坏模式 为验证上述模型试验结果的正确性,采用ABAQUS中的扩展有限元对仰拱底鼓过程进行模拟,仍以图3所示的原型隧道建模,模型长×宽×高为50 m×100 m×100 m,围岩和衬砌分别采用摩尔库伦模型和混凝土塑性损伤模型进行模拟,材料的物理力学参数与模型试验中一致,损伤因子根据混凝土结构设计规范通过能量法推导[16],推导过程及结果与文献[16]一致,文中不再赘述。模型的左右两侧约束x方向的位移,前后两侧约束y方向的位移,上部边界约束z方向的位移,底部边界施加与模型试验中一致的作用力以模拟围岩膨胀的顶升力,由此建立的模型如图12所示。 数值模拟得到的仰拱纵向裂缝扩展过程如图13所示。对比图13和图7可知:仰拱的裂缝发育及扩展规律与模型试验一致,裂缝首先出现在仰拱的中心位置(见图13(a)),随后迅速沿隧道纵向扩展(见图13(b)),最终裂缝完全沿纵向和竖向贯通,仰拱失稳,出现W形底鼓破坏(见图13(c))。 图12 扩展有限元计算模型(单位:m) 图13 仰拱纵向裂缝扩展过程 隧道横断面上仰拱裂缝的扩展过程如图14所示,可更直观地观测到仰拱结构由U形向W形破坏的过程。由图14可知:裂缝扩展过程伴随着仰拱的隆起变形,在上部衬砌约束下,仰拱两侧隆起变形与中心位置相比要小,仰拱中心裂缝贯通时仰拱结构已呈现为明显的W形状,表明在膨胀性围岩中隧道仰拱中心位置为结构的易损薄弱位置,这与模型试验结果一致。因此,在进行高速铁路隧道仰拱结构设计时,应重点考虑仰拱的中心位置。 (1)膨胀性围岩吸水后膨胀,膨胀力作用到仰拱上的同时也作用到未膨胀围岩上,未膨胀围岩受力后其内部裂隙扩展,为水分迁移提供路径,使得未膨胀围岩吸水膨胀;此过程往复循环,作用到仰拱结构上的膨胀力越来越大,导致仰拱底鼓破坏。 (2)仰拱结构受外力后相当于两端固接的超静定结构,膨胀力相当于作用在仰拱底部的均布荷载,仰拱结构的破坏主要来自中心位置过大的弯矩,理论计算与模型试验所得到的仰拱内力基本一致。 图14 仰拱纵向裂缝扩展过程 (3)仰拱裂缝首先由中心位置发育,随着接触压力的增大,裂缝沿隧道纵向扩展,并逐步沿纵向和竖向贯通,两侧拱脚位置由于和上部衬砌直接连接,其隆起位移较小,仰拱中心位置基本处于无约束状态,隆起较大,导致结构形成W形破坏,即膨胀性围岩中隧道仰拱的中心位置为结构的易损薄弱位置,数值模拟结果与模型试验结果一致。因此,在进行高速铁路隧道仰拱结构设计时,应重点考虑仰拱的中心位置。

1.2 仰拱受力

2 仰拱底鼓模型试验

2.1 试验台架

2.2 相似比及相似材料

2.3 模型衬砌制作

2.4 监测及加载方案

2.5 试验步骤

2.6 模型试验结果

3 数值模拟

4 结 论