氢氧推进剂在轨加注若干关键问题研究进展

2019-12-05李佳超梁国柱陈士强

李佳超,梁国柱,王 夕,陈士强,王 楠

(1.北京航空航天大学宇航学院,北京 102206;2.北京宇航系统工程研究所,北京 100076)

0 引言

相比于常规推进剂及其他低温推进剂,氢氧推进剂能够显著提高火箭的运载系数。目前,无论是大型运载火箭德尔它四(Delta IV)、宇宙神(Atlas)、阿里安五(Ariane 5)和我国新一代大型运载火箭,还是美国未来将投入使用的航天发射系统(SLS)及我国未来重型运载火箭的上面级推进剂均采用液氢和液氧。但是,氢氧推进剂由于沸点低,外界环境的漏热容易引起氢氧推进剂的汽化,限制了氢氧推进剂长期在轨及深空探测的应用。为延长空间飞行器的在轨使用寿命,降低使用成本,提出了推进剂在轨加注方案。

低温推进剂在轨加注技术作为支撑空间探测的核心技术之一,各航天大国均在该领域投入了大量的精力研究。在轨加注技术的研究以俄罗斯、美国和中国为典型代表。1965年,Morgan[1]首次提出了在轨“加注站”的概念,指出通过空间飞行器在轨燃料补加来实现远距离探测,从而降低对火箭入轨能力的依赖。1978年,苏联首次在Saylut6航天器上实现常规推进剂的在轨加注[2]。20世纪80年代,美国开始进行在轨常规推进剂的加注试验,并成功进行了一系列的在轨加注试验,主要包括“轨道快车计划”[3-4]、“机器人在轨加注计划”[5]及“Fare系列试验”[6]。2017年,我国在“天舟一号”货运飞船与“天宫二号”空间实验室完成了首次常规推进剂的在轨补加试验[7]。

目前,空间环境下常规推进剂的补加技术已经成熟,而针对空间环境下低温推进剂的补加问题,国内外均处于试验验证和技术攻关阶段。空间低温推进剂的补加需要克服问题主要包括:贮箱漏热量控制、推进剂质量的测量、气液分离、对接结构和加注方案等。本文主要关注贮箱漏热量控制、推进剂的测量和气液分离,目的是通过对氢氧推进剂在轨加注技术关键问题的调研和分析,为我国解决氢氧推进剂在轨加注难题提供技术支撑。

1 氢氧推进剂蒸发量的控制方法

地球轨道上的航天器受到太阳光的直接照射以及温度为4K的冷空间热辐射,若无专门的热防护设计,正对航天器表面的温度将达到200oC[8]。因此,为了控制氢氧贮箱内的蒸发量,必须对贮箱采取热防护设计。李佳超等[9]对运载火箭低温推进剂热管理技术进行了调研,提出了被动热防护和主动制冷技术两种热管理方式,其中,主动制冷技术详细分析了制冷机冷凝气枕、冷却液体和冷却贮箱3种方法。对于氢氧温区的制冷机而言,制冷机的结构质量大、效率低、能耗大,在空间环境下难以直接满足贮箱内蒸发量控制的要求。本文在不对氢氧贮箱结构做出改变与添加额外动力的情况下,重点关注被动热防护中的多层隔热技术、遮阳板技术和连接结构隔热设计,并对3种技术具体性能进行分析。

1.1 多层隔热技术

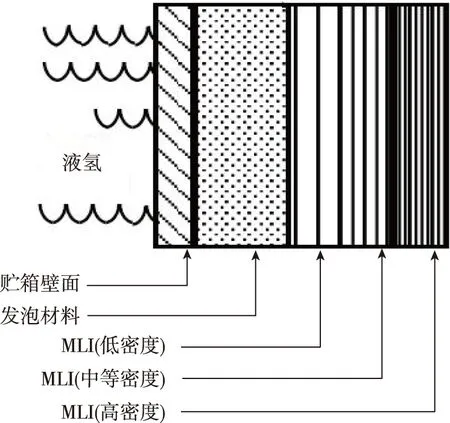

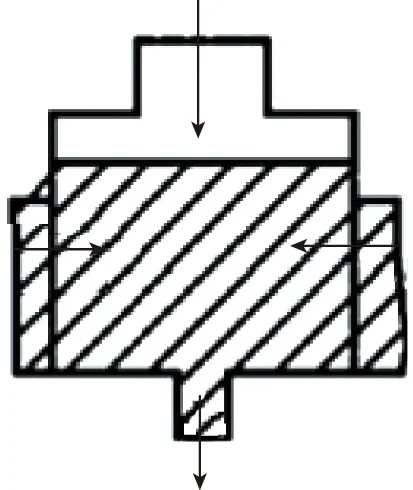

多层隔热材料MLI(Multilayer Insulation)是低温系统在真空环境下最常用的绝热材料,在真空条件下,MLI的隔热性能比泡沫材料高两个数量级左右。典型MLI的组件级试验当量热导率可以达到10-4W/(m·K)量级。MLI通常由反射屏和间隔物两部分组成,其绝热性能与反射屏和间隔物的材料性质、层数、材料间间隙的真空度及充填气体有关[10-11]。De Kruif等[12]通过层理论模型对半人马座(Centaur)上面级使用MLI分析得出,采用25层MLI的液氧贮箱日蒸发率0.8%,液氢贮箱日蒸发率为2.5%。实际应用中,为了提高MLI的性能,Hedayat等[13]提出使用变密度多层材料(VD-MLI)改变MLI的层空间分布以降低各层间的辐射换热,具体结构如图1所示。Wang等[14]从理论角度对VD-MLI分析得出,层密度优化后系统绝热性能提高了45.5%。马歇尔空间飞行中心(MSFC)[13,15]和Zheng等[16]均从实验角度表明,采用VD-MLI后,VD-MLI的质量和低温推进剂的汽化量比采用传统的MLI更少。

图1 VD-MLI和SOFI的复合隔热结构

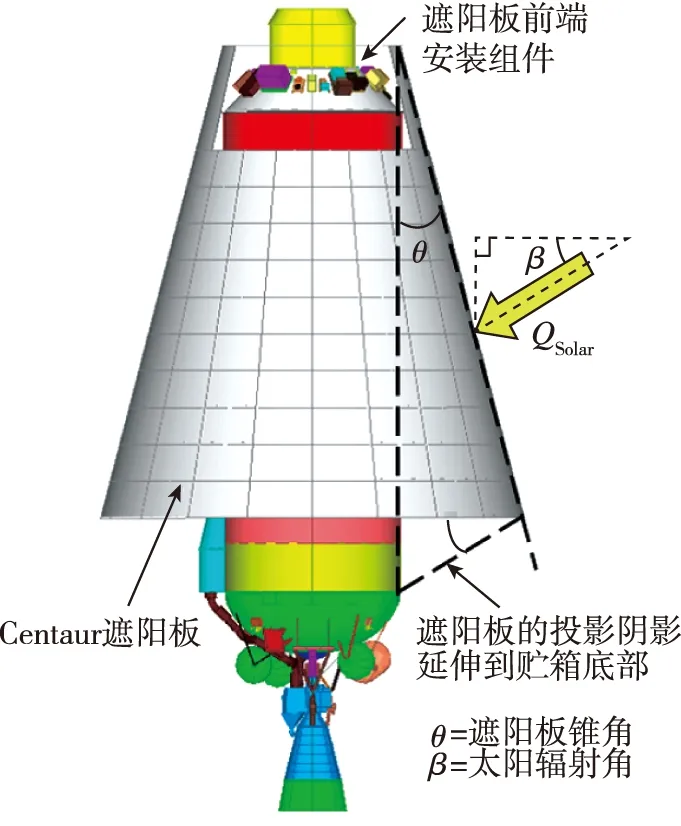

1.2 遮阳板技术

遮阳板(Sun Shield)利用高反射率的材料将低温系统与外界隔离开,可以显著减少低温系统受太阳和地球辐射的影响。研究表明[9],不论是单独使用遮阳板还是与多层隔热材料一起使用,都可以明显降低外界的漏热。图2给出了Centaur上面级的遮阳板系统示意图[17]。从图2中可以看出,根据太阳辐射入射角的改变调整遮阳板的锥角,可以使贮箱系统不受太阳的直接辐射。针对遮阳板的在轨应用,NASA计划在2020年的土卫六探测(Titan Explorer)计划中采用遮阳板对低温贮箱进行遮挡,降低贮箱受到的空间热辐射[18],2022年的TOPS(Titan Orbiter Polar Surveyor)任务中使用遮阳板将航天器低温推进系统与温度高的上部载荷进行隔离[19]。

图2 遮阳板系统示意图

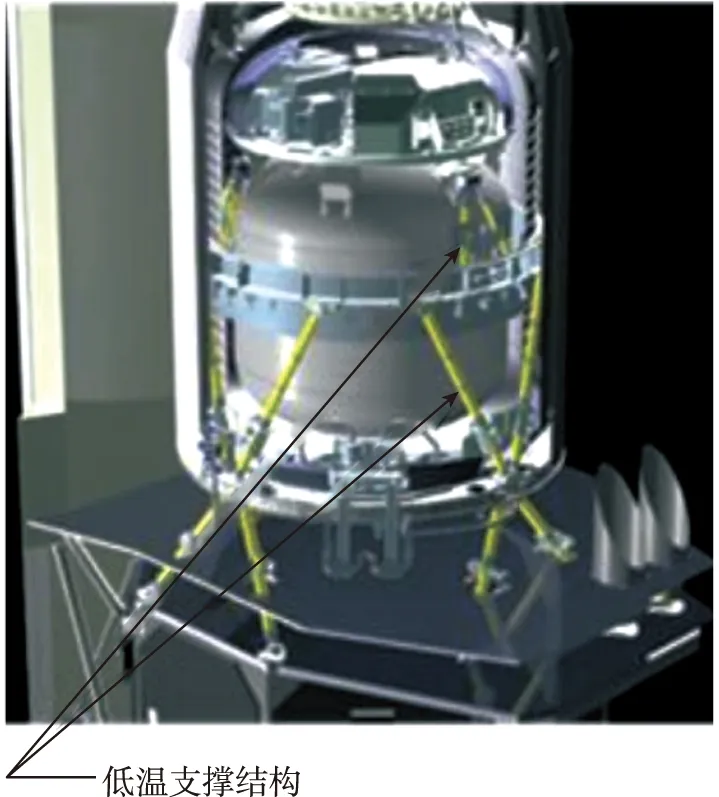

1.3 连接结构隔热设计

低温推进剂漏热的很大部分来自于贮箱连接结构的导热,大力神(Titan)火箭的液氧和液氢贮箱间连接结构在采用最好的隔热材料情况下,12根连接部件的漏热量在0.2W左右,而要实现20K温度下0.2W的制冷量,制冷机需要消耗100W左右电量[20]。因此,有必要对连接结构进行隔热设计。图3给出了隔热设计后的连接结构,该技术通过改变导热的截面积减少部件导热,使系统通过支撑结构的导热减小90%[21]。庄方方等[22]在连接结构优化设计研究发现,杆系结构的总热流更低,相比与X型杆、V型杆的结构在总质量和总漏热量方面更优。

图3 连接结构隔热设计图

2 氢氧推进剂在轨测量方法

推进剂在轨测量技术的文献报道最早始于20世纪60年代,NASA和ESA对推进剂在轨测量技术的发展做出了重要贡献。目前,推进剂在轨测量技术主要包括:气体定律法、薄记法、体积激励法、热量激励法、气体注入压力激励法、放射性方法、超声波技术、电磁技术和位移传感器法。下文将对9种推进剂测量技术的原理、研究进展与如何适用于氢氧推进剂在轨测量进行分析。

2.1 气体定律法

气体定律(PVT)法根据理想气体定律,由贮箱内气枕的压力和温度,利用气体状态方程计算出贮箱内气枕体积,再由贮箱的总体积和液体的密度计算出箱内液体推进剂的体积和质量。其基本控制方程为

(1)

ml=(Vt-Vg)·ρl(Tl)

(2)

式(1)中,Vg、mg、Rg、Zg、Tg和pg分别为贮箱内气枕的体积、质量、气体常数、气体压缩因子、温度和压力。式(2)中,ml和ρ1(Tl)分别为贮箱内液体质量和密度,Vt为贮箱总体积。

PVT法在常规推进剂质量测量方面已经十分成熟,并成功运用到卫星和空间站上。当前PVT法研究的热点是应用于低温推进剂质量测量。2004年,Van Dresar[23]将PVT法应用于氢氧推进剂测量,对液氢和液氧贮箱的质量测量进行了不确定度分析。结果表明,PVT法在预测液氧贮箱有较高的精度,对液氢贮箱的预测精度较低。原因在于:液氢的蒸汽压力-温度敏感性显著高于液氧,气枕温度的增加使得增压工质氦气分压减少,提高了PVT法测量的偏差,并建议在使用PVT法在轨测量液氢质量时,应该尽可能消除贮箱内温度的分层。2006年,Van Dresar[24]进行了常温氦气加压的液氮贮箱试验,通过PVT方法对液氮体积充填率20%~80%、压力范围0.3MPa~1.7MPa进行质量预测并与试验结果对比。结果表明,PVT计算结果与试验测量结果偏差在3%以内,且PVT的预测精度与贮箱压力无关,但与液氮的体积充填率有密切的关系。2012年,Seo等[25]也证明了PVT法预测与体积充填率的关系,无论是常温推进剂贮箱还是低温推进剂贮箱,PVT法测量的精度随液体体积充填率的增加而减少。为了使试验更加接近于在轨的环境,2015年,Seo等[26]采用9.2L的液氮贮箱首次进行了抛物线飞行试验,试验结果表明,在微重力条件下,贮箱很容易达到热平衡,PVT方法适用于长期处于微重力环境下的贮箱内质量的预测。

2.2 薄记法

薄记(BK)法根据推进系统的温度压力数据及轨道速度变化,结合推力器比冲等地面试验数据关系,记录出每一个推力器在特定工作时序上的液体推进剂消耗量,并累计相加得到一定时间内推进剂的总消耗量。潘海林等[27]综合各种文献,给出了BK法的计算方程如下:

(3)

式中,qm(p)为轨控发动机消耗的推进剂质量随压力的关系函数,m0为推进剂初始质量。

BK法是一种非常成熟、非常简单的推进剂测量方法,许多寿命在10年以内的卫星都采用BK 预测推进剂余量。从Dandaleix等[28]和Hasan等[29]的分析中得出,BK法预估推进剂剩余量偏差在±2.5%~3.5%。使用BK法需要满足两个条件:推进系统能够长期保持稳定和充分可靠的推进系统地面试验数据。但是空间环境复杂多变使得这两个条件很难满足,再加上地面流量误差的不断积累,导致BK 法的测量精度不断降低。BK 法只能确定贮箱系统中总的推进剂余量,无法确定并联贮箱中每个贮箱的推进剂余量。BK法应用于氢氧贮箱质量预测时,泄压过程推进剂蒸汽的排放将对BK法的预测精度产生重要的不利影响。

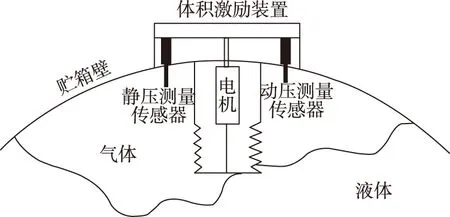

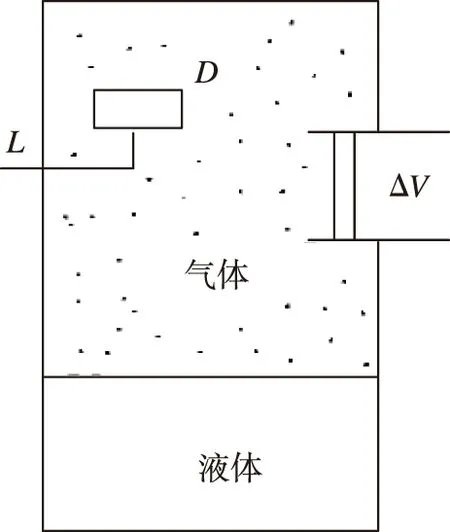

2.3 体积激励法

体积激励(Compression Mass Gauge,CMG)法是根据体积激励机构对贮箱施加一定的体积变化,在不考虑液体的可压缩性的情况下,施加的体积变化完全由贮箱内的气枕承载,导致气枕压力发生变化。通过使用压力传感器测量出初终状态气枕的压力值,根据气体热力学方程和初终状态压力测量数据及体积激励幅度计算出气体体积,再由贮箱总容积和液体推进剂密度计算出推进剂剩余量,如图4所示[30]。

图4 体积激励法体积测量概念图

20世纪80 年代后期,NASA开始研究CMG法,初步试验表明,CMG法测量误差可在±2% 之内。2004年,Green等[31]介绍了一种应用于微重力环境中低温推进剂质量测量的CMG工程样机,其工作原理是通过一个摆动的波纹管稍微改变贮箱的体积,用热力学方法测量压力的变化,并将其与贮箱中的气枕体积联系起来,从而计算出液体的体积,试验结果表明,CMG样机的测量误差为±0.4%。2014年,Fu等[32]通过地面测试系统研究了姿态扰动和航天器热环境对CMG法测量精度的影响,结果表明,CMG 法测量误差为±1%,模拟姿态扰动引起贮箱扰动时,测量误差不会大幅度增加,但液体晃动共振对测量精度有显著影响。CMG法具有测量精度高、通用性强,重复性好等优点,基本不受微重力、气液混合、推进剂种类及贮箱类型等空间特殊环境影响[30],可以直接用于氢氧贮箱在轨质量测量。

2.4 热量激励法

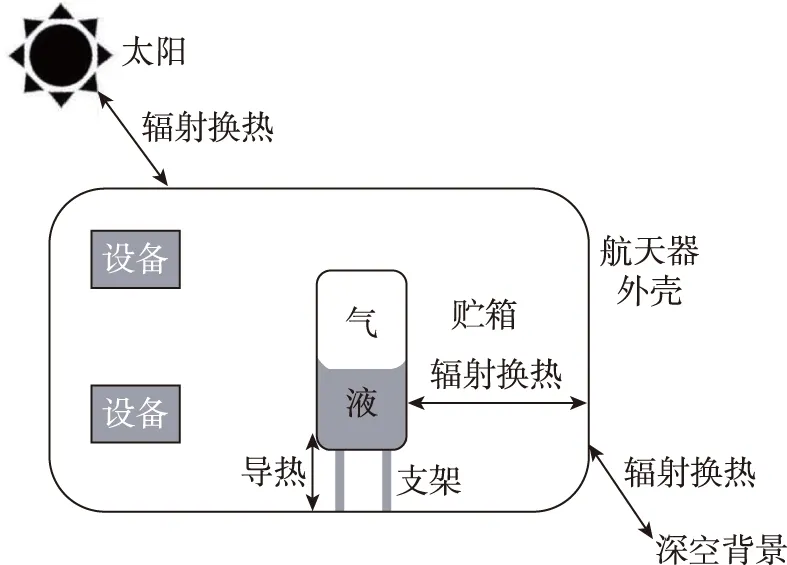

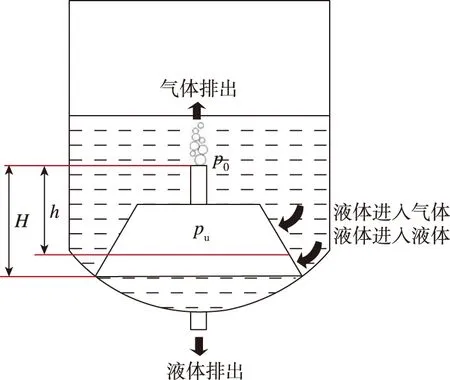

热量激励法通过给在轨贮箱加载特定功率的热量,测量贮箱的温度变化,对比在轨测量结果与不同推进剂剩余量下高精度模型的计算结果,从而反推在轨贮箱推进剂剩余量[33]。热量激励法中常用的是热响应法和热激励法。低温推进剂贮箱在轨热交换情况如图5所示。贮箱受到外界辐射换热及固体导热的作用,通常为了给热激励法提供初边值条件,需要将热边界转化为恒定热流密度边界。

图5 在轨条件下的换热模型

热量激励法的误差主要有两个来源:传热模型本身的精度和传热模型中使用的物性参数的不确定性。Dandaleix等[34]将流量计法与热量激励法结合应用于E2000 卫星平台的推进剂余量预测,证明了热量激励法在卫星寿命末期具有很高的测量精度。Yendler等[35]将热量激励法应用于多贮箱卫星系统,结果表明,热量激励法可检测一对卫星贮箱的不平衡并主动实施再平衡技术,并延长了卫星的寿命。热量激励法成功应用于国外不同的卫星平台,如应用于ABS 1A卫星寿命末期推进剂剩余量测量的误差约为0.1%[36],应用于全寿命阶段推进剂剩余量测量的估算误差为3.3%~7.8%[37]。热量激励法在氢氧贮箱的应用方面需要重点解决空间环境下贮箱内两相流动与传热模型的构建,分析贮箱内气液两相分布对在轨测量的影响。

2.5 气体注入法

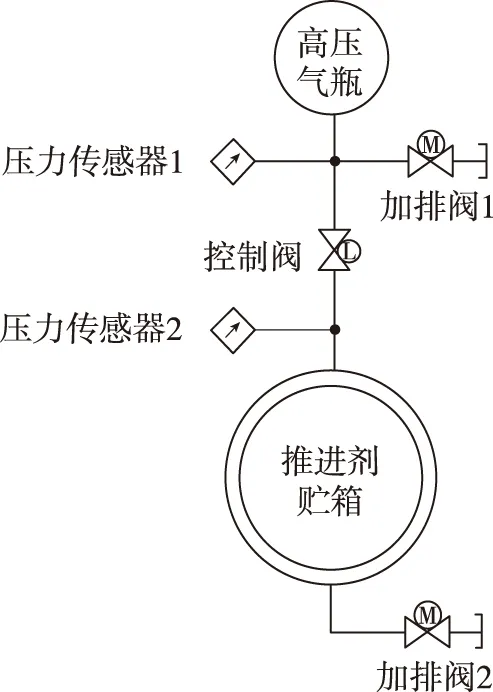

气体注入法由高压气瓶给贮箱注入一定质量的气体,使得贮箱内压力发生变化,基于气体质量守恒定律,由气体状态方程和贮箱内气体压力温度变化计算出贮箱内气体体积。图6给出了气体注入法测量系统原理图。

图6 气体注入法系统示意图

20世纪90年代开始,气体注入法开始应用于国外航天器上,休斯公司已经将气体注入法成功应用于HS-601和HS-702卫星平台上[38]。国内的关注多局限于原理性探索,尚未直接对型号进行研究。宋涛等[39]研究表明,气体注入法的地面实验结果能够反映在轨实施测量的情况,在轨环境与地面环境的差异对温度测量的影响,可以通过延长实验的测量时间和增加温度测点等手段消除。2016年,风云四号卫星首次在推进系统配置了气体旁路模块,该模块独立于气体增压模块,由气瓶直接连接至推进剂贮箱,采用气体激励法准确控制由气瓶注入贮箱内的氦气量,实现了推进剂剩余量的精确测量[40]。气体注入法测量精度高,设备简单,易于实现。但是,对于氢氧贮箱而言,需要使用饱和温度比贮箱内氢氧温度低的工质,且增压箱内的工质与低温贮箱内温差越小,测量精度越高。

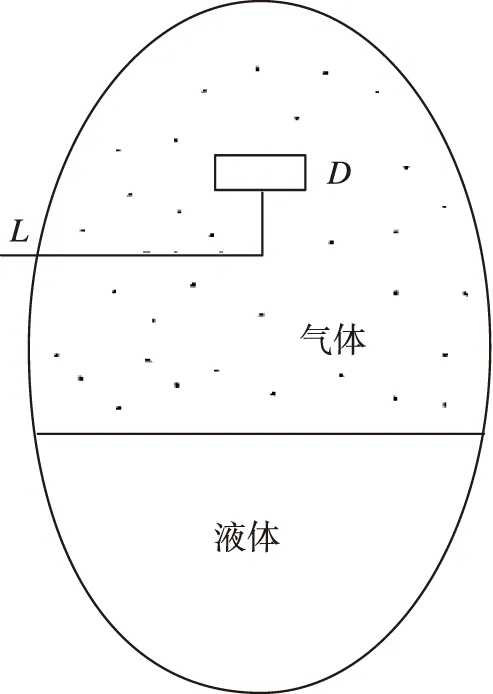

2.6 放射性吸收法

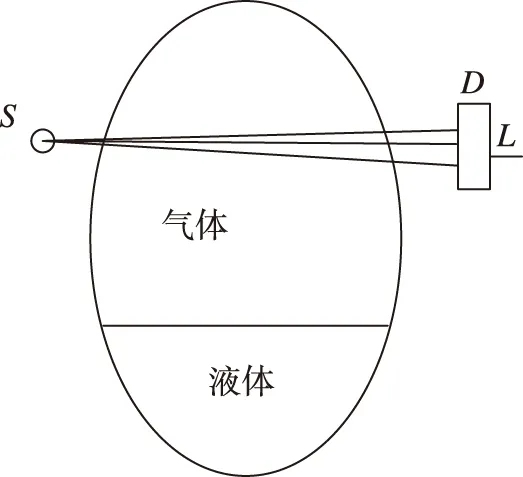

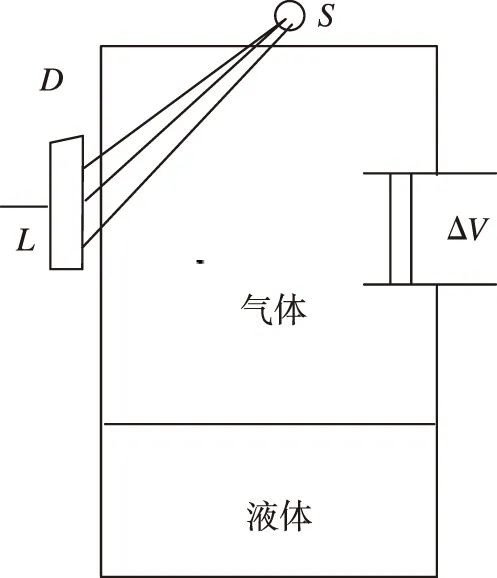

放射性吸收法是利用射线穿透能力强,且射线在不同物质中吸收系数不同的特性,由放射源和计数探头组成包围贮箱的某种空间点阵结构, 测量穿过贮箱不同路径上的射线吸收情况, 从而计算出不同路径上液体厚度, 最后经等效于对箱内液体分布进行积分的复杂数学计算得到液体量。常用于液体推进剂的放射性称量技术主要有4种,如图7所示[41]。其中,D、L和S分别表示探头、信号输出和放射源。放射性示踪静态测量向贮箱内加注一定量的气体放射性元素(如135Kr),称为放射性示踪元素,其浓度反比于气体体积,当液体逐渐消耗时,气体体积增加,示踪元素浓度下降, 只要能测量放射性示踪元素的浓度及变化,就可计算气体体积,并由贮箱总体积得到液体体积与质量,如图7(a)所示。放射性示踪动态测量技术中采用体积激励实现动态测量,基本原理是对静态测量技术施加一个已知量的体积压缩或扩张,分别测量激励前后射线测量计数率,则可以计算出液体体积,如图7(b)所示。放射性吸收静态测量技术不是直接测量液体质量,而是通过测量气体密度得到气体体积,再由贮箱总体积得液体体积,如图7(c)所示。放射性吸收动态测量技术在静态吸收的基础上添加了体积动态激励,如图7(d)所示。

(a)静态示踪

(b)动态示踪

(c)静态吸收

(d)动态吸收

1965年,Burns等[42]最早进行放射性技术测量液位,应用对象为皮囊式气液隔离贮箱。事实上,放射性示踪静态测量技术不仅可用于气液隔离类贮箱,也可用于在轨飞行的表面张力类贮箱。静态测量的最大优势是设备相对简单,仅需一个放射源和一个计数探测器及相应电子线路,并且不需要改变原有贮箱系统结构。应用于长寿命卫星液体推进剂测量时,需考虑系统误差修正。动态测量的最大优势是测量精度高,可靠性好,不存在静态测量中的系统误差。缺点是设备相对要复杂一点,并因施加体积激励而改变贮箱系统结构组成,应用时必须慎重考虑体积激励系统对原有系统安全可靠性的影响和相容性等问题。

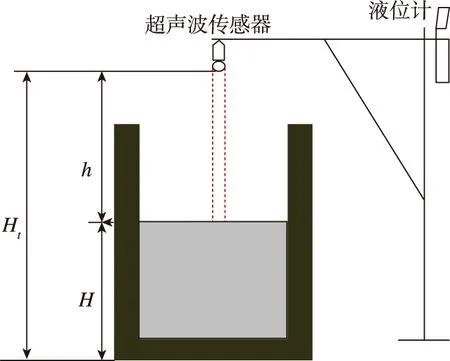

2.7 超声波法

超声波是一种振动频率高于声波的机械波,它的特征是频率高、波长短和绕射现象小。超声波最明显的一个特征是方向性好,能够成为射线而定向传播。超声波遇到杂质或分界面会产生显著反射,形成反射回波,遇到运动物体会产生多普勒效应。在超声波液位测量技术中,应用最广泛的是超声波脉冲回波方法。由发射传感器发出超声波脉冲,传到液面经反射后返回接收传感器,测出超声波脉冲从发射到接收到所需的时间,根据媒质中的声速,就能得到从传感器到液面之间的距离,从而确定液面,如图8所示[43]。

图8 超声波液位传感器原理图

2014年,Murolo等[44]介绍了一种由荷兰和德国共同开发的应用于推进剂剩余量测量的超声波传感器,该传感器的设计精度为±1mm,对应于推进剂的测量误差不超过±4kg,且随着推进剂的不断消耗,其测量误差会逐渐降低。将该传感器应用于MSG 系列卫星的试验表明,其测量结果与BK 法计算结果的偏差在0.69%以内。超声波液位测量属于非接触式测量,与其他测量方法相比有很多优点,如不需要任何机械传动部件,无需接触被测液体,不怕电磁干扰等。因此性能稳定可靠性高,寿命长,响应时间短,可以方便地实现无滞后的实时测量。但是,超声波法测量时,要求气枕和液体不相互掺混,存在一个清晰稳定的气液分界面,在应用于氢氧贮箱在轨测量时,必须提前进行气液分离操作。

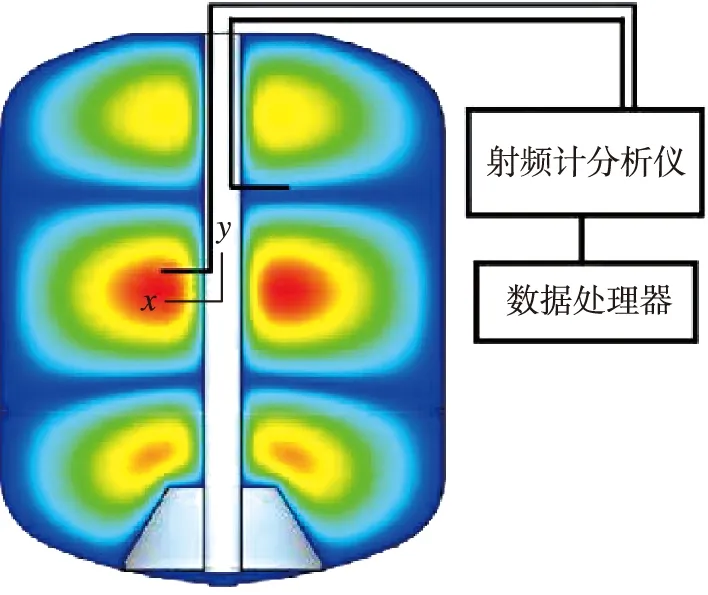

2.8 射频计法

射频计RF(Radio Frequency)法是一种典型的电磁技术测量液体推进剂的方法,其基本原理是通过测量贮箱的射频电磁共振模态特征来预测贮箱中的推进剂质量,测量设备包括一个伸入贮箱内部的天线、内置跟踪发生器的频谱分析器和耦合器,如图9所示[45]。

图9 射频计法系统原理图

20世纪70 年代,NASA 就对液氢和液氧进行了射频技术测试,论证了射频技术在各种姿态条件下测量液氧和液氢的适用性。研究表明,地面环境下应用射频质量计测量低温液氧液氢的不确定度约为全量程的±1%[45]。Zimmerli等[46]采用试验和计算机仿真相结合的方法,对部分液氧贮箱进行射频技术测试,试验结果与仿真结果具有很好的一致性,证明了仿真模拟贮箱的电磁本征模可以用来精确预测地面的测量数据,从而为在低重力环境下预测贮箱模态提供了一种可行的方法。

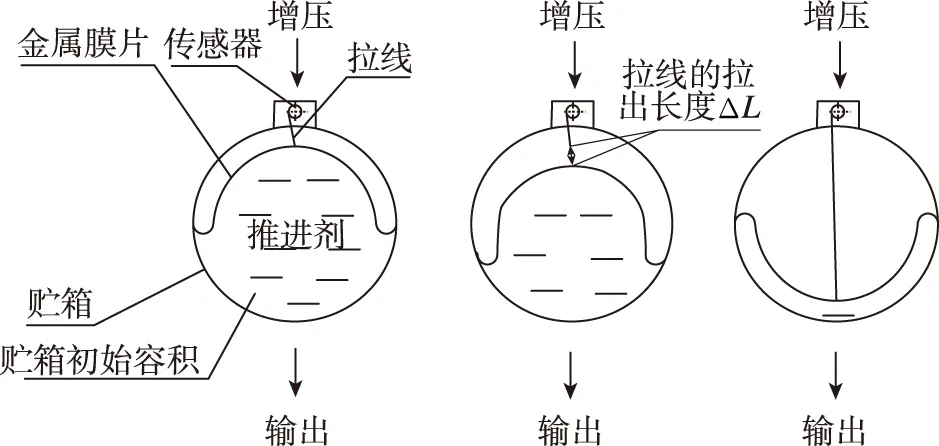

2.9 位移传感器测量法

位移传感器测量法通常针对的是金属膜片式贮箱,在贮箱内布置线位移传感器,直接测量贮箱内金属膜片的位置得到任意状态推进剂剩余量的方案,如图10所示[47]。当贮箱内有推进剂输出或推进剂泄漏时,金属膜片的顶端产生相对位移,使位移传感器内的拉线拉出,带动传感器输出信号产生相应的变化。传感器的导线通过安装在贮箱顶端的密封点连接器引出后与电缆网连接,将传感器的信号提供给遥测采集系统。

图10 位移传感器测量示意图

理论认为:金属膜片的位置和形状决定了贮箱内推进剂量的多少;当推进剂输出时,金属膜片的变形基本是沿着贮箱的中心轴对称产生的,而且金属膜片的顶端是沿着贮箱的中心轴向贮箱排放口移动的。位移传感器测量法只适用于气液分离金属膜片式贮箱,其测量精度决定于计算公式的影响、测量系统设计方案的影响和测量设备性能和精度的影响[48]。

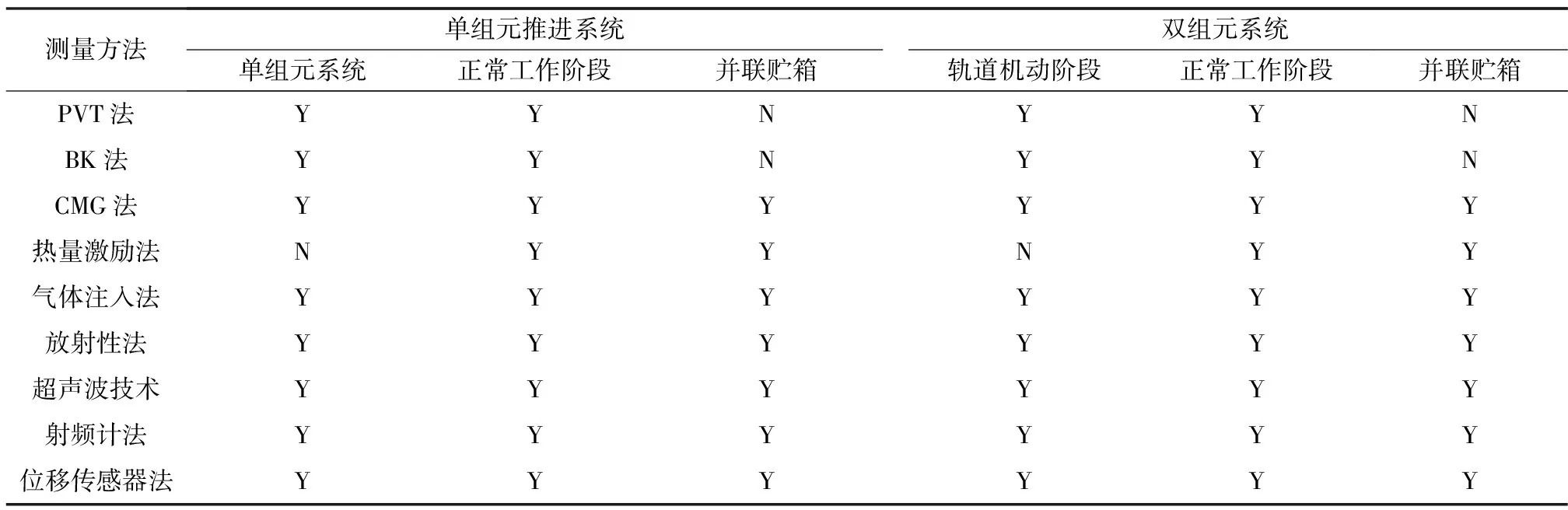

2.10 推进剂质量测量方法的比较

通过对上述各种测量方法的原理和应用情况分析,可以看出不同的测量方法适用范围和测量精度均有差异。表1给出了上述各种推进剂测量方法的比较[49]。氢氧贮箱系统作为典型的双组元系统,从表1中可以看出,位移传感器法只适用于膜片式贮箱,仅能应用于零蒸发的氢氧贮箱,目前难以实现。由于氢氧贮箱在轨泄压过程难以预测,BK法的精度难以保证。PVT法依赖于贮箱内推进剂的初始质量,不能测量出并联贮箱中每个贮箱内剩余推进剂质量,若航天器内每个贮箱工作独立,则可以运用PVT法获得较高精度。PVT法在液氧贮箱在轨测量可以达到较高的精度,但是液氢贮箱在轨测量需要消除贮箱内温度分层。从氢氧贮箱整个在轨工作过程而言,无论是单组元系统还是双组元系统,CMG法、气体注入法、放射性法、超声波法和射频计法均能满足要求。超声波法测量需要气液两相进行分离,放射性法的测量装置复杂笨重以及可能对人体有害,而气体注入法、射频计法和CMG法无论是地面环境,还是空间在轨环境均有较高的准确性,并且不依赖于气液两相的分布,因此,本文建议未来氢氧推进剂的在轨测量可以优先对气体注入法、射频计法与CMG法展开试验研究。

表1 9种推进剂测量方法的比较

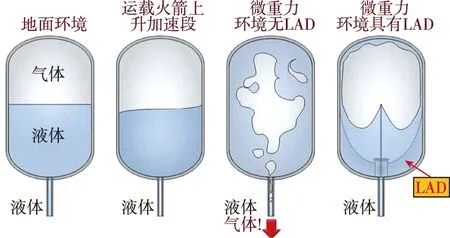

3 氢氧推进剂在轨气液分离技术

气液分离技术是实现氢氧推进剂在轨加注、贮箱空间排气泄压与发动机重新启动的关键。图11给出了低温推进剂在不同重力条件下的气液两相分布的变化[50]。在微重力环境下,气液混合物将会进入排液管,使发动机的再次启动失败,而液体获取装置LAD(Liquid Acquisition Devices)使排液口排出的为纯液体。通常微重力环境下氢氧推进剂的气液分离方法有正推法和表面张力贮箱。

图11 贮箱内气液分布与工作环境的关系

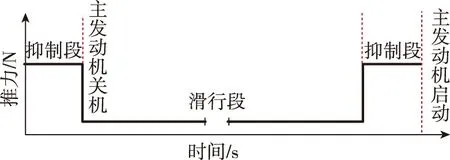

3.1 正推法

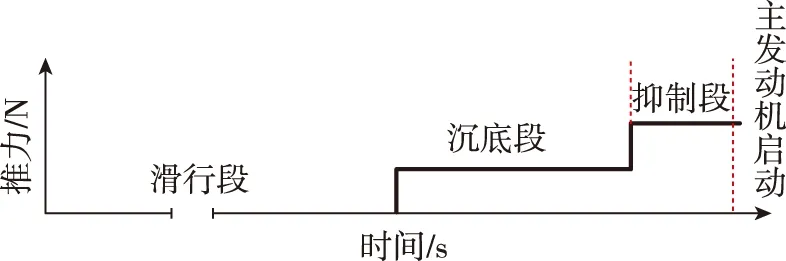

正推法利用发动机产生推力将推进剂沉底在贮箱出流口,正推法可分为连续正推沉底和间断正推重定位,如图12所示[51]。连续正推沉底是火箭上面级在轨道滑行期间,始终提供推力使上面级保持一定的加速度,削弱甚至消除表面张力对液体推进剂的影响,使液体推进剂在贮箱中始终保持在后底的出流口,如图12(a)所示。间断正推重定位是指仅在上面级发动机启动之前施加一定的推力,使液体推进剂重新定位于贮箱后底的出流口,为主发动机提供正常启动的推进剂,推力曲线如图12(b)所示。连续正推沉底和间断正推重定位的区别在于滑行段的推力控制方面,滑行段时间较长的飞行器,适合采用间断正推重定位,减少推进剂的消耗。

(a)连续正推沉底

(b)间断正推沉底

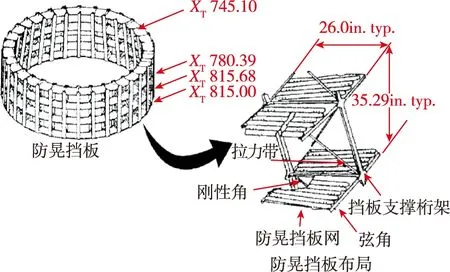

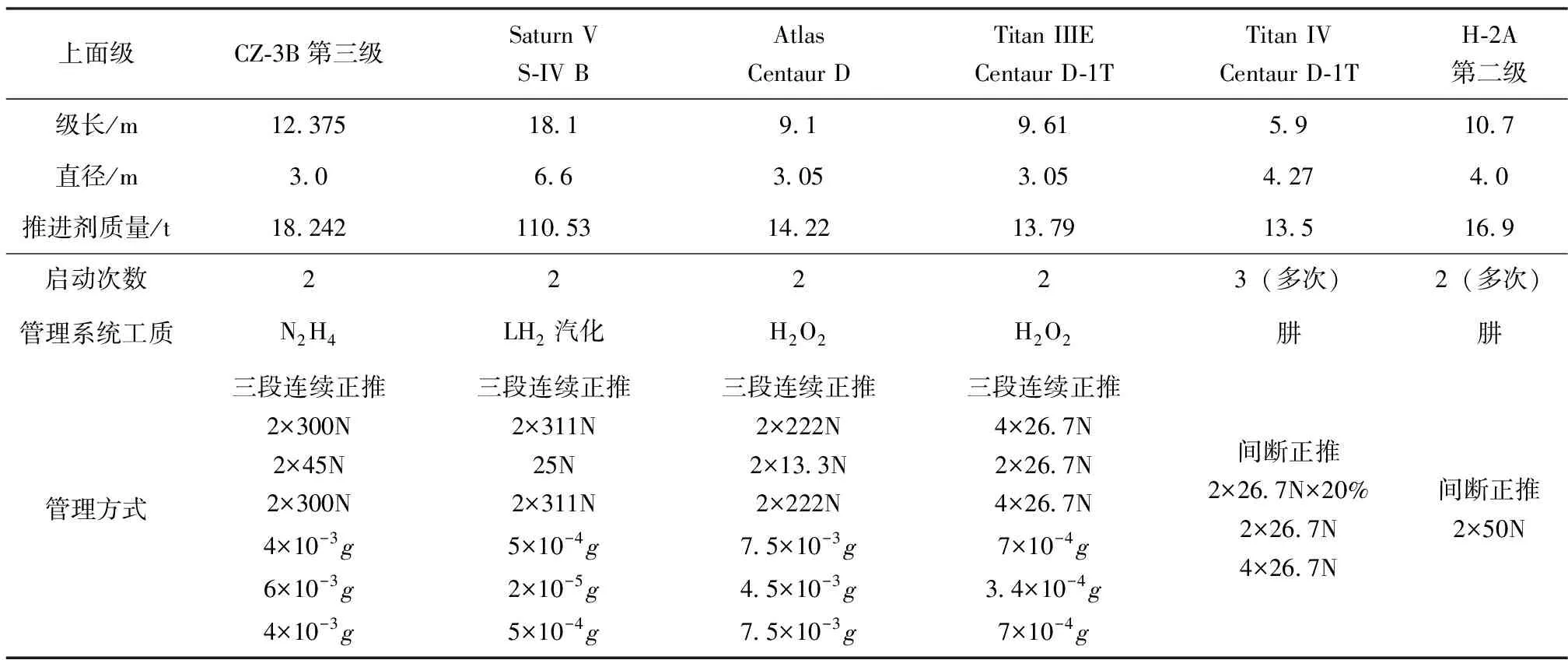

常用的低温上面级火箭主要采用连续推力控制或间断推力控制的方法使推进剂沉底,如表2所示[52]。从表2中可以看出,CZ-3B、Saturn V、Atlas及Titan IIIE采用的是三段式连续推力沉底的方案,从而使推进剂始终保持在贮箱底部。Titan IV和H-2A采用了间断式管理方案,在低温推进剂贮箱需要排气或主发动机再启动前,启动轴向发动机使推进剂沉底,保证正常排气和主发动机再启动。对于正推法推进剂管理而言,关键是确定飞行器的加速度水平。应桂炉[53]计算得出气液界面稳定时临界邦德数(Bo)为0.84,只要Bo数大于0.84就能保证液面稳定。李佳超等[54]在直径0.29m液氢贮箱仿真计算中得到Bo数为9.4,气枕在液体区形成了动态运动的大气泡。同样,而SLV-3C的AC-4次飞行产生的Bo数为240,比临界Bo数大两个数量级,而飞行结果表明液氢从排气口排出,造成飞行器失控[55]。这说明单纯的Bo数不足以确保推进剂沉底,需要考虑施加给液体的能量。为此,通常在贮箱内安装防晃挡板,降低贮箱内液体晃动的幅值,防晃挡板如图13所示[56]。AC-8飞行试验表明,安装防晃动挡板后进入保持段的晃动幅值从9.6m下降到0.9m,在1350s内滑行阶段,2×13.3N发动机工作,保持推进剂始终沉底;主发动机第2次启动前46s,2×222N发动机再次工作,抑制增压气体对液面冲击和螺旋管液流等干扰[57]。AC-8试验三段式连续推力的推进剂管理方法,解决发动机再次启动和贮箱内压力排放的问题,已经成为上面级火箭推进剂管理的常用方法。

图13 航天飞机外贮箱防晃挡板示意图

采用间断式正推重定位主要是因为在低温上面级滑行段中保持段需要消耗大量的推进剂,相对于Centaur D,2×13.3N发动机连续工作1512s,2×222N沉底段和抑制段各工作100s和46s。从理论上而言,90%双氧水比冲154s[58],这意味着滑行段消耗26.65kg,而为了使排气口无液体排出,需要在沉底段和抑制段有较高的加速度,消耗42.95kg。Centaur D1-T对氢氧贮箱采取了更好的绝热措施,添加了三层镀铝聚酯膜,使辐射加热从8.2kW下降到了0.15kW,避免了液氢贮箱频繁的排气,同时引进了计算机箱压控制系统,在需要时排气[59]。从表2中可以看出,Centaur D1-T比Centaur D的沉底加速水平低一个数量级,因为不考虑主发动机关机时液氢的晃动是否达到箱顶。Titan IV飞行时,在滑行段采用0g加速度飞行,只有在发动机再次启动前和贮箱排气时,开启辅助发动机,实现了在轨飞行6.5h[60]。相比于连续正推沉底而言,间断式正推重定位消耗的推进剂更少,但是贮箱内液体的冲击次数更多。

表2 低温上面级推进剂管理方案比较

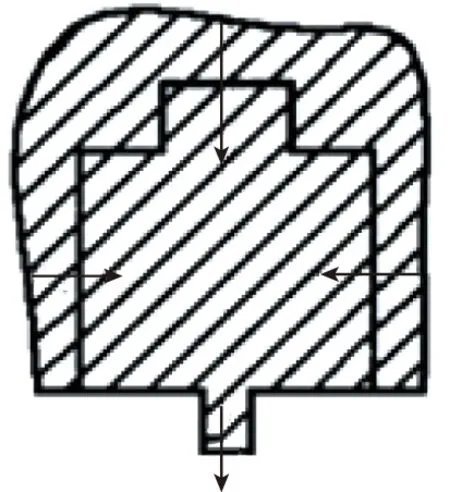

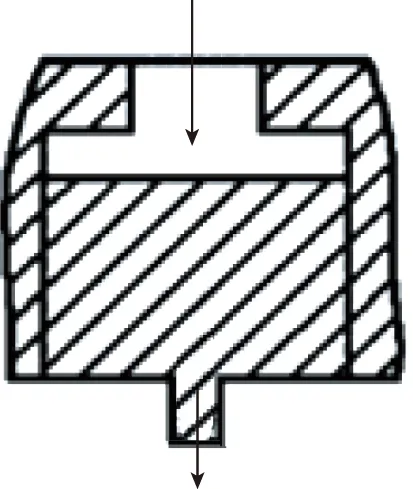

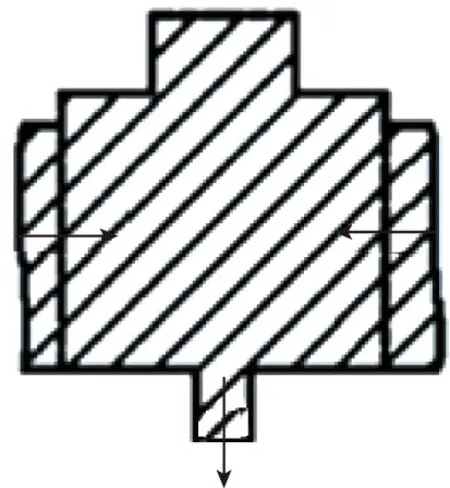

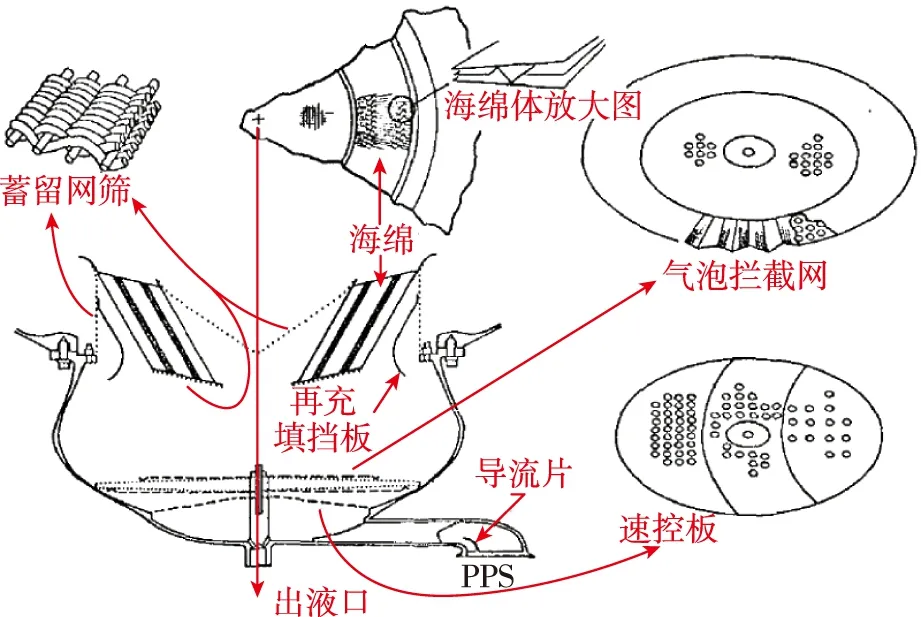

间断式正推重定位需要解决发动机启动前推进剂的获取问题,通常在贮箱底部安装蓄留器。蓄留器将贮箱内的液体分为两个部分,并且只对泵入口处蓄留器内的小部分推进剂液体进行控制,为沉底发动机启动提供初始推进剂,当发动机建立起推力时,蓄留器外大部分液体沉底,重新充填蓄留器。蓄留器中的气泡是靠筛网的拦截避免进入发动机,考虑到沉底发动机推力大而工作时间短,可以直接使用主发动机代替。蓄留器的再充填如图14所示[61]。

图14 蓄留器再充填示意图

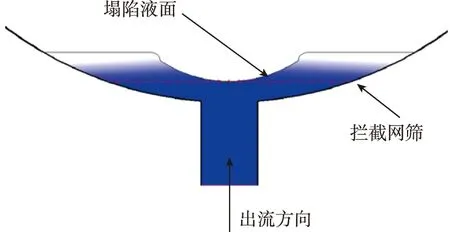

蓄留器内以给定流量向发动机供液,开始液面均匀下降,但当液面下降到某一高度时,出口附近液面突然呈漏斗状,气体侵入发动机。这种在出流干扰作用下的液面不稳定现象称之为塌陷,如图15所示[51]。为防止气液界面过早出现塌陷现象,提高蓄留器输送效能,可以在出口附近设置网筛或速控板。网筛可使液流速度均匀,推迟塌陷发生,同时也可以阻止气体侵入发动机。而使用速控板降低出流塌陷临界高度的方法广泛用于运载火箭贮箱的出流管理中。

图15 蓄留器内液面塌陷的抑制

内置蓄留器的启动过程如图16所示[53]。当液面高于蓄留器时,推进剂通过顶部网筛、侧面网筛流入发动机管道,如图16(a)。当液面与蓄留器平齐时,若推进剂通过侧面网筛的压降比顶部网筛支承压力大,液面从顶部侵入启动篮,推进剂由蓄留器供给,蓄留器外液体不动,如图16(b),应该避免这种情况。如果推进剂通过侧面网筛的压降比顶部网筛支承压力小,则贮箱内液体通过侧面网筛流入发动机管路,而蓄留器内液体高度不变,如图16(c)。随着蓄留器外液面不断下降,侧面网筛的浸润面积不断减小,液体通过网筛速度增大,因此压降增大。当到达某一高度时,液体通过侧面网筛压降大于顶部网筛支撑压力,则液体从蓄留器顶部侵入,此时蓄留器与贮箱同时给发动机供液,蓄留器内外液面同时下降,如图16(d)。

(a)

(b)

(c)

(d)

美国的安哥拉变轨级(Agena D)和阿波罗飞船(Apollo)等均采用了蓄留器装置,但是贮箱中均为常温液体推进剂。Agena D采用蓄留器具有两次再启动能力,如图17所示[62]。Agena D主发动机起着沉底发动机作用,蓄留器容纳的推进剂可供主发动机工作1.74s,此值只能满足主发动机推力建立和蓄留器外推进剂沉底。改进后的Agena可以实现5次以上的再启动,在主发动机再启动前工作16s,使推进剂沉底。由于Apollo任务要求发动机再启动次数多,指令舱的服务推进系统采用蓄留器加沉底发动机的方案。轨道飞行初期发动机再启动采用蓄留器,轨道飞行后期发动机再启动前沉底发动机先工作15s,此时,蓄留器起拦截气泡的作用[53]。国内对蓄液器的研究处于文献调研和理论分析阶段,李永等[63-64]介绍蓄留器的基本原理,给出了蓄留器的临界加速度、最大蓄液量、临界蓄液量、推进剂残留量、有效蓄液量的求解方法,并采用这些方法对某一典型的蓄留器的性能进行了分析。

图17 Agena D蓄留器装置示意图

3.2 表面张力贮箱

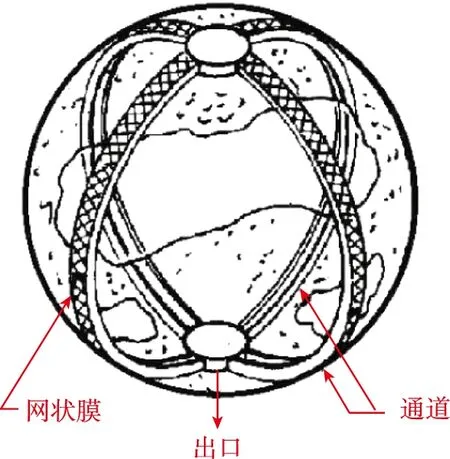

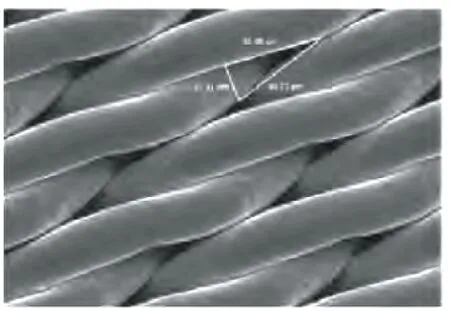

表面张力贮箱依靠表面张力原理对推进剂进行管理,通常分为网式表面张力贮箱和叶片式表面张力贮箱。由于叶片式完全依赖表面张力,液流抵抗加速度、振动的能力较差,叶片的流量较小,限制了使用范围[65]。网式表面张力贮箱依靠毛细网分开气液界面,允许液体通过而阻止气体通过。毛细网形成的临界压差较大,可达2000Pa~6000Pa,当毛细网两侧的压差小于临界压差时,只允许液相通过,当毛细网两侧压力高于临界压差时,气液两相均能通过。网式表面张力贮箱可以在较大的加速度和流量条件下使用。图18给出了金属网状膜通道式表面张力贮箱[66]。其中,金属网状膜由不锈钢金属丝按照“织布”的方式形成密布的网格,金属丝直径为几十μm,所形成的空隙约为10μm。

(a)膜通道贮箱

(b)网状膜微观结构

(c)金属网状膜示意图

针对网式表面张力贮箱在低温推进剂中的应用,国外已经展开了大量的研究。1971年,通用动力公司开发了低重力环境下大尺寸液氢/液氧推进剂贮箱使用的推进剂管理装置PMD(Propellant Management Device),完成了研制、设计与试验全过程,可以替代加速度沉底法[67]。NASA近些年主要关注于液氢表面张力贮箱中金属网状模结构的优化设计,通过地面试验分析了采用不锈钢丝的斜纹荷兰编织网结构的最优编织方式[68-69]。对于金属网状模形式的表面张力贮箱,最主要的是提高膜结构的临界压差。

3.3 气液界面分离方法的比较

正推法和表面张力贮箱均能实现微重力环境下的气液分离。正推法采用的是沉底加速度的方法使气液分离,表面张力贮箱均利用表面张力原理使气液分离。连续正推法保证贮箱内的氢氧推进剂气液两相时刻处于分离状态,具有清晰的气液界面,但是需要消耗较多的推进剂;间断正推法只能在发动机启动后,才能使贮箱内的氢氧推进剂气液两相处于分离状态,减少了推进剂质量消耗。间断正推法需要结合蓄留器使用,保证发动机启动前能够获得足够多的液体。表面张力贮箱能够通过金属网状膜结构使氢氧贮箱内气液两相时刻处于分离状态,但是表面张力贮箱需要对传统的贮箱结构进行大幅度改变,并且贮箱整体结构质量大,具体性能受金属网状模临界压差的限制。

4 总结与展望

文中对氢氧推进剂在轨加注中的蒸发量控制、在轨测量与气液分离3个关键问题进行了分析,得出如下结论:

1)实现氢氧推进剂在轨加注的前提是解决好蒸发量控制的问题,避免加注过程中氢氧推进剂蒸汽的频繁排放,提高推进剂在轨的利用效率。多层隔热、遮阳板和连接结构隔热设计作为典型的被动热防护措施,能够实现氢氧推进剂的在轨长期贮存,并且基本不影响航天器的结构。

2)氢氧推进剂的在轨加注中,必须确定贮箱内推进剂的剩余质量。由于低温推进剂的特殊性,可以优先采用气体注入法、体积激励法和射频计法相结合的方式。在气体注入法中,建议采用氦气作为工质,同时控制注入气体的温度与贮箱内气枕的温差,避免贮箱内液体受热大量汽化。

3)氢氧推进剂的在轨加注中,必须对贮箱内气液进行分离。加注前的气液界面的分离便于对贮箱内的剩余推进剂进行测量。加注中,气液界面的分离便于贮箱内的气体进行排放。正推法和表面张力贮箱可用于气液界面的分离,考虑到技术的成熟性,可以先采用间断式正推法,后期开展表面张力贮箱在氢氧推进剂中的应用试验研究。

在未来我国氢氧推进剂在轨加注研究中,需要重点开展在轨试验研究,可以技术成熟的CZ-3A系列第三级氢氧共底贮箱为试验平台,对在轨飞行中被动热防护技术的隔热性能进行研究,得出氢氧贮箱在轨的日蒸发率,为在轨加注的周期提供技术参考。同时,在轨飞行中,验证间断式正推沉底液面重定位方法,重点得出液面重定位需要的最低加速度水平及重定位时间,蓄留器则需要重点研究蓄留器在轨时的临界加速度、最大蓄液量、临界蓄液量、推进剂残留量、有效蓄液量等性能参数。针对氢氧推进剂表面张力贮箱,重点优化金属网状膜结构,提高临界压差。最后,剩余推进剂的测量,需要验证各种技术的适用性及实现成本,尤其需要关注的是各种测量技术实现是否依赖于液面重定位。总之,实现氢氧推进剂在轨加注后,必将显著提高航天器的在轨寿命,拓展深空探测能力。