一种纯大麻织物的煮漂一浴工艺

2019-12-04徐建清

张 毅,徐建清

(1.浙江工业职业技术学院,浙江绍兴 312000;2.上海科顾新材料科技有限公司,上海 201620)

大麻纤维是人类最早使用的纺织纤维之一,利用它开发出来的服装面料具有独特的吸湿性、透气性、凉爽感、抗静电性与防紫外线性能等,属于绿色纺织面料[1-2]。与棉纤维相比,大麻纤维化学成分中的木质素和果胶含量偏高,且不易去除,导致大麻织物硬度大,柔软性差,易起皱,且具有刺痒感[3-4],在一定程度上影响了其服用性能。

近年来,国内大麻织物的染色前处理工艺一般借鉴原亚麻生产工艺,即强碱煮炼→酸洗→氯漂(或氧漂),以去除残胶、麻皮及色素,具有工艺流程长、污染环境大、纤维损伤大、无法节约水资源等缺点[5]。这就促使国内学者对大麻织物的前处理工艺进行了广泛探索,旨在找出最适合的大麻前处理工艺。岳仕芳等[6]运用多功能助剂与双氧水一浴轧蒸工艺探讨了大麻织物的前处理效果;许志忠等[7]研究了大麻/棉混纺针织物的前处理工艺,采用清棉师Scolase100T 作为煮炼剂,取得了较满意的效果;高树珍[8]研究了淀粉酶在大麻织物退浆中的应用;钟智丽[9]探讨了碱处理对大麻纯纺织物服用性能的影响,并得出最佳处理工艺;齐文玉等[10]通过退煮、氧漂(二浴法)对纯大麻织物进行前处理,优化得出最佳退煮-氧漂工艺参数;许瑞超等[11]研究了大麻涤纶混纺针织物进行煮漂的一浴工艺,得出煮漂一浴工艺可以简化操作环节、节约能源等结论。

为了减少物料称量,简化生产操作,减少污水排放并且降低成本,本课题针对纯大麻织物,研究了碱+五合一精炼剂的煮漂一浴工艺,以织物经向断裂强力、经向硬挺度、毛效、白度为评价指标,设计正交优化实验来探讨氢氧化钠用量、五合一精炼剂用量、处理温度、处理时间的影响,通过极差与方差分析,拟出煮漂一浴的最佳工艺方案,并进行实验验证。

1 实验

1.1 材料

纯大麻坯布55 tex×55 tex,经向158 根/10 cm,纬向147根/10 cm,幅宽145 cm,210 g/m2。

1.2 试剂

五合一精炼剂(上海科顾新材料科技有限公司,固体,纯度100%),氢氧化钠,硅酸钠,尿素(固体,纯度100%),精炼剂,渗透剂JFC(纯度30%),浓硫酸(98%,杭州久灵化工有限公司)。

1.3 工艺流程

纯大麻织物→碱+五合一精炼剂煮漂一浴处理(氢氧化钠用量8~16 g/L,五合一精炼剂用量3~7 g/L,温度80~100 ℃,时间50~90 min,渗透剂JFC 2 g/L,浴比1∶10)→酸洗(98%浓硫酸0.5 g/L,室温,5 min)→热水皂洗→烘干→测试。

1.4 测试

1.4.1 经向断裂强力

依据GB/T 3923.1—2013《纺织品织物拉伸性能第1 部分:断裂强力和断裂伸长率的测定(条样法)》,采用YG026B 型电子织物强力机,取5 块试样进行测试,取平均值。

1.4.2 经向硬挺度

依据GB/T 18318.1—2009《纺织品弯曲性能的测定第1 部分:斜面法》,采用HD207N 自动织物硬挺度仪进行测试,测试6块试样,取平均值。

1.4.3 毛效

依据FZ/T 01071—2008《纺织品毛细效应试验方法》,采用YG871 毛细管效应测定仪进行测试:将试样剪成经向30 cm、纬向2 cm 的条样,在离一端1 cm 处沿纬向用铅笔画一平行线,将试样竖直插入蒸馏水中,并使平行线与液面平齐,测量蒸馏水在30 min内上升的高度,单位为cm。

1.4.4 白度

依据GB/T 8424.2—2001《纺织品色牢度试验相对白度的仪器评定方法》,采用智能式数字白度计(3nh 高品质电脑色差仪),在保持经纬向一定的条件下在同一块试样不同部位测试4 次,取平均值,结果以相对白度值表示。

2 结果与讨论

2.1 几种常见前处理工艺的效果对比

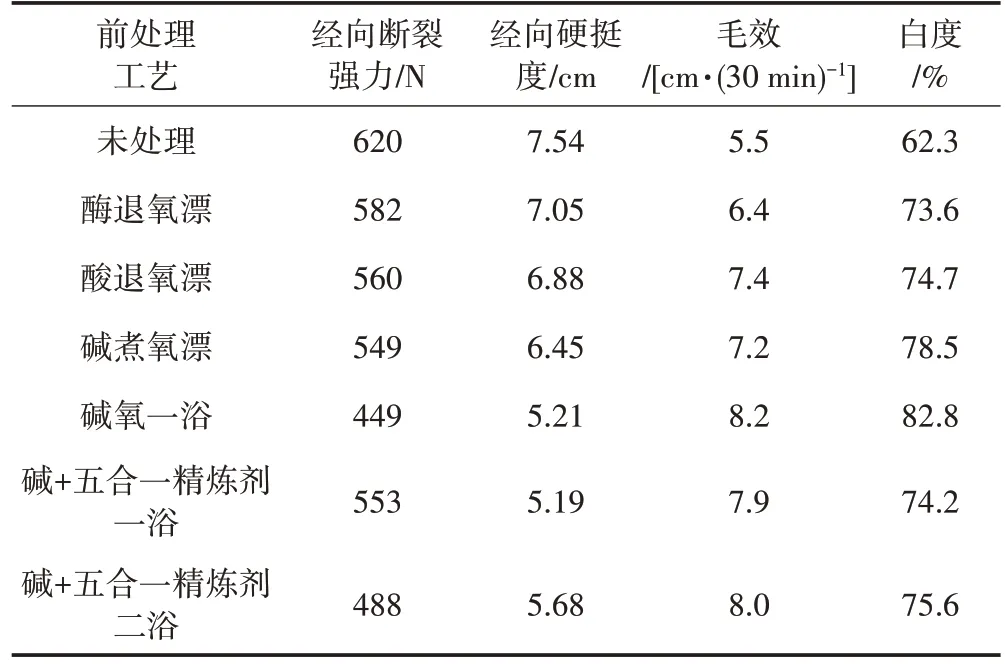

分别采用酶退氧漂工艺(酶液3.5 g/L,JFC 2 g/L,57 ℃,60 min;30%双氧水8 g/L,80 ℃,60 min)、酸退氧漂工艺(98%浓硫酸5 g/L,室温,15 min;30%双氧水12 g/L,80 ℃,60 min)、碱煮氧漂工艺(氢氧化钠15 g/L,精炼剂5 g/L,100 ℃,60 min,30%双氧水10 g/L,JFC 2 g/L,80 ℃,60 min)、碱氧一浴工艺(氢氧化钠12 g/L,30%双氧水12 g/L,高效精炼剂4 g/L,无磷络合分散剂4 g/L,100 ℃,100 min)、碱+五合一精炼剂煮漂一浴工艺(氢氧化钠12 g/L,五合一精炼剂5 g/L,硅酸钠3 g/L,JFC 2 g/L,90 ℃,90 min)、碱煮五合一精炼剂煮漂二浴工艺(氢氧化钠10 g/L,硅酸钠3 g/L,60 min,五合一精炼剂5 g/L,JFC 2 g/L,尿素2 g/L,90 ℃,50 min)对纯大麻织物进行前处理,测试结果见表1。

表1 几种常见前处理工艺的效果对比

由表1 可知,碱氧一浴工艺经向断裂强力损伤最严重,达27.6%以上,目前此工艺应用较少;其次为碱+五合一精炼剂二浴工艺,而酶退氧漂、酸退氧漂、碱+五合一精炼剂一浴工艺经向断裂强力损伤较小;碱+五合一精炼剂一浴工艺的经向硬挺度最低,即最柔软;碱氧一浴工艺的毛效最高,其次为碱+五合一精炼剂二浴工艺、碱+五合一精炼剂一浴工艺;碱+五合一精炼剂一浴工艺的白度相对偏低,但相差较小,原因在于工艺中未使用双氧水;碱+五合一精炼剂一浴工艺与二浴工艺相比,经向断裂强力损伤小,硬挺度小,毛效相当,白度稍差,但一浴工艺可简化操作、节约能源、减少污水排放。综合考虑,选择碱+五合一精炼剂一浴工艺进行优化。

2.2 碱+五合一精炼剂煮漂一浴工艺优化

由表2 可知,经向断裂强力、毛效、白度的影响因素主次顺序均为:A、B、D、C,经向硬挺度的影响因素主次顺序为:A、B、C、D。

表2 L9(34)正交实验方案和结果

由表3 可知,A、B 对4 个指标均为影响显著,C 仅对经向硬挺度影响显著,D 仅对白度影响显著,其余均影响不显著。A3时经向断裂强力最低,强力损伤达23%,对后续工艺不利,故选择A2;B2时经向硬挺度为4.95 cm,为最低值,故选择B2;鉴于C 仅对经向硬挺度影响显著,且C2时该值最低,故选择C2;D 仅对白度影响显著,且D3时白度最佳,故选择D3。综合考虑,A2B2C2D3为最佳工艺方案。

表3 方差分析表

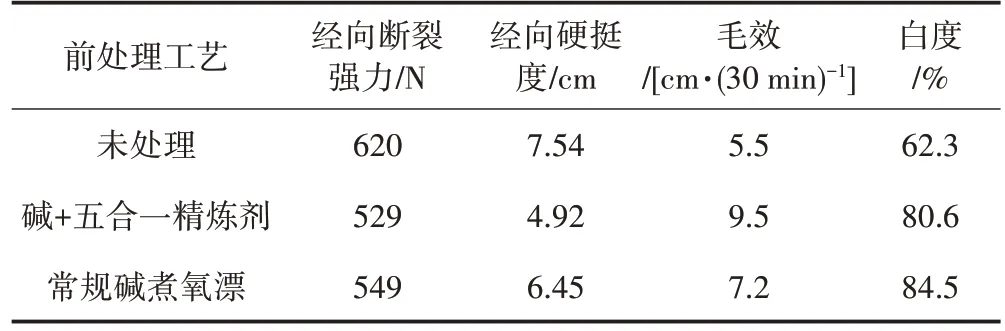

由表4 可知,验证实验确认了A2B2C2D3为最佳工艺方案,即氢氧化钠用量12 g/L、五合一精炼剂用量5 g/L、处理温度90 ℃、处理时间90 min。此工艺条件下纯大麻织物的经向断裂强力为529 N,经向硬挺度为4.92 cm,毛效为9.5 cm/30 min,白度为80.6%。

表4 验证实验

2.3 性能对比

由表5 可以看出,经碱+五合一精炼剂一浴工艺处理后,纯大麻织物的经向断裂强力下降了14.7%,经向硬挺度降低了34.7%,毛效提升了72.7%,白度提升了29.4%。与常规碱煮氧漂工艺相比,经向断裂强力降低了3.6%,经向硬挺度降低了23.7%,毛效提升了31.9%,白度降低了4.6%。原因在于常规工艺引入了氧漂,故白度相对较高,同时五合一精炼剂中含有表面活性剂,可提升织物毛效,改善手感,使得硬挺度和毛效均显著改善。

表5 性能对比

3 结论

(1)碱+五合一精炼剂对纯大麻织物进行煮漂一浴工艺的最优方案:氢氧化钠用量12 g/L,五合一精炼剂用量5 g/L、处理温度90 ℃、处理时间90 min。

(2)碱+五合一精炼剂一浴工艺与常规碱煮氧漂工艺相比,经向断裂强力降低了3.6%,经向硬挺度降低了23.7%,毛效提升了31.9%,白度降低了4.6%;性能得以显著改善,并简化了操作,减少了污水排放,节约了成本。