机体曲轴箱芯冷芯盒固化时间的优化工艺措施

2019-12-04赵怀明姚积敏

赵怀明,姚积敏

(1.中国重汽(香港)有限公司济南铸锻中心,山东济南 250200;2.宁波全力机械模具有限公司,浙江宁波 315700)

这十年来我国汽车业快速发展,重型汽车的发展和质量提升标志着中国商用汽车行业的设计标准要求和制造水平在提高。机体铸件是重型汽车发动机的主要部件之一,现年产量10 万~30 万台以上,这就要求模具的结构和制芯速度能适应发动机铸造企业进行自动化大批量生产铸件的技术要求。为此我们对曲轴箱冷芯盒模具进行了结构优化。采用增加侧模背面引入到型腔底部同步进行三乙胺吹胺固化的方法,经调试验证,效果良好。

1 冷芯盒模具通用结构工艺分析

1.1 模具选用材料

垂直制芯的冷芯机制芯的芯盒模具年产量在5 万件以下通常用HT250 或3Cr2Mo(P20)材料制作,5 万件以上选用国产4Cr5MoSiV1(H13)材料或进口材料。

1.2 垂直射砂曲轴箱冷芯盒模具的结构特点

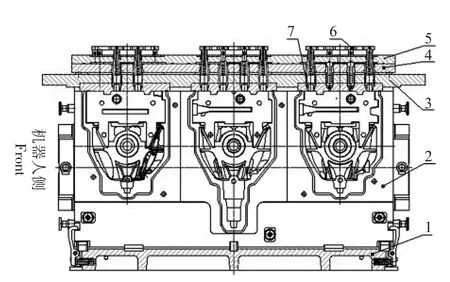

冷芯机制芯中心的芯盒模具一般1 模出3 芯或4 芯,通常分为上芯盒、下芯盒、固定侧模、翻转侧模、侧模顶芯机构、射砂板、吹气上顶板等(见图1、图2)。

图1 曲轴箱冷芯盒模具剖示图

垂直射砂曲轴箱冷芯盒模具通用结构有以下特点:

冷芯盒模具垂直射砂比水平射砂制出的砂芯更光洁,在浇铸产品时铸件更容易清理。模具寿命长,排气塞清理简便。但是由于三乙胺气体从顶部单面往下进气,砂芯特别长进而固化时间就长,无法跟上静压造型线每小时70 箱的生产节拍,制约了产量的提高。

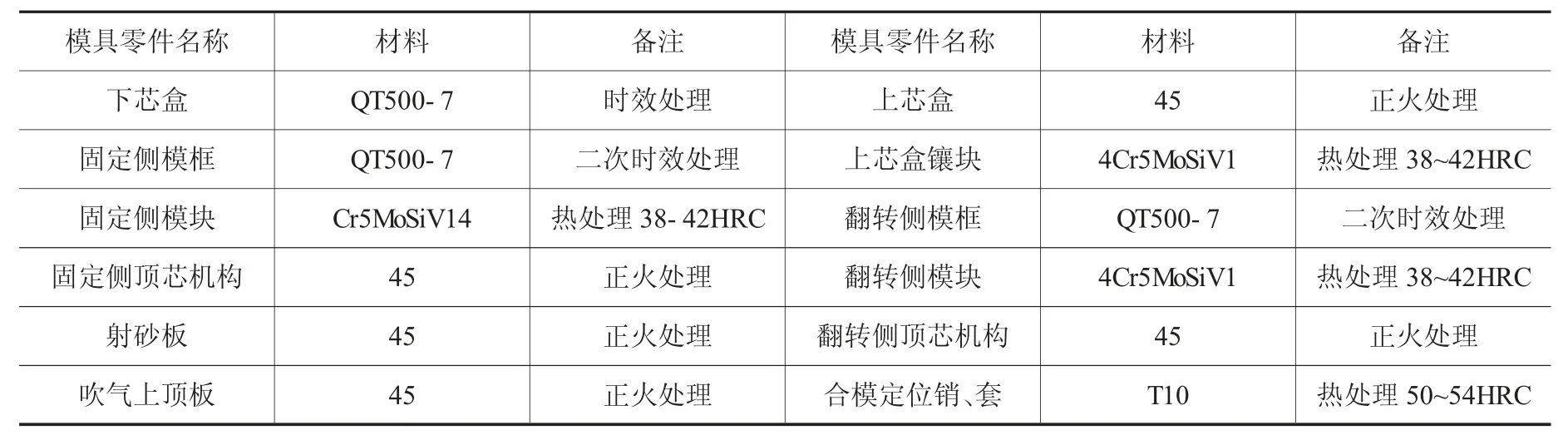

表1 模具主要部件材料选用

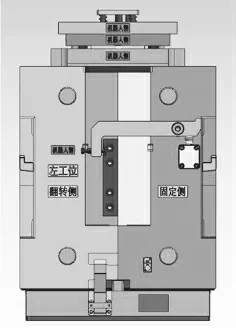

图2 曲轴箱冷芯盒模具侧视图

2 冷芯盒模具侧模辅助进气固化工艺分析

2.1 模具主要部件材料选用

模具主要部件材料选用如表1 所示。

2.2 冷芯盒模具侧模辅助进气固化的结构特点

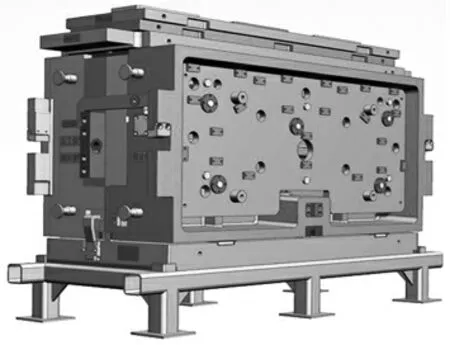

曲轴箱冷芯盒模具为四开模设计,有下芯盒、固定侧芯盒、翻转侧芯盒、上芯盒、射砂板、吹气上顶板等组成(见图3)。

(1)固定侧芯盒有固定侧模框、固定侧模块、固定侧顶芯板、顶芯杆、回位杆、导向杆、直线轴承等组成(见图4),固定侧模块型腔背面加工出从上到下的三乙胺进气通道,此通道不能与顶芯杆孔及其余设置的排气塞孔相通,以免三乙胺气体不能输送到指定位置,此通道设置在模块与侧模块结合面处需要密封,制作密封槽(见图5)。

(2)翻转侧芯盒结构与固定侧芯盒机构相同。

图3 曲轴箱冷芯盒模具总成图

图4 曲轴箱冷芯盒固定侧芯盒

(3)曲轴箱冷芯盒模具在制芯时先合模再进行射砂,射砂后射砂工位退出,吹气工位进入,三乙胺进气分三路,主型腔一路为主进气位置,另两路辅助进气在主型腔的两侧,从顶部进气,通过通道三乙胺输送到砂芯的下半部分进气口和底部的进气口,实现砂芯较深长部分也能快速固化,缩短固化时间,提高生产效益(见图5、6)。

图6 曲轴箱冷芯盒翻转侧芯盒

2.3 冷芯盒模具侧模辅助进气固化的优点

(1)固化时间能够控制在30 秒内,砂芯饱满,特别在北方地区的冬天效果更明显。

(2)模具材料4Cr5MoSiV1(H13)进行热处理至38~42HRC,使用寿命在30 万次以上,排气塞清理周期增长。

(3)常规的模具进行长时间吹胺造成部分三乙胺气体浪费,并污染坏境。本结构制出的砂芯质量更佳,砂芯完整性比没有侧面进气的更有保障。

(4)提高效能、降低劳动强度及废品率,给企业带来更多社会效益和利润。

3 冷芯盒模具进气固化有待改进的空间

(1)垂直射砂曲轴箱冷芯盒模具从上模或吹气板做出吹气棒直接插入砂芯中部也能起到快速固化效果,但设备的上模或吹气工位行程需要特别长,也影响整个节拍时间。

(2)垂直射砂曲轴箱冷芯盒模具从侧模辅助进气固化的结构可以在设计冷芯机时实现,从左右侧模具连接工位直接做上三乙胺接口,模具侧模与设备连接板用密封圈压紧即可,模具可以通过管道进行多部位侧面进气固化。

4 结论

(1)随着我国发动机机体曲轴箱自动化铸造水平的提高,采用传统的模具结构已无法适应现在高质量、高精度、快节拍大批量生产铸件的技术要求。垂直射砂曲轴箱冷芯盒模具侧模辅助进气固化结构完全能达到此要求。

(2)垂直射砂曲轴箱冷芯盒模具侧模辅助进气固化功能的模具制芯时间短、运行平稳、可靠,大大提高了生产效益,是适合目前大批量生产机体铸件的工装装备。