液态恒值自动加氧技术应用

2019-12-04王宁飞张小宏郭金平贾予平

王 钊,王宁飞,张小宏,郭金平,刘 焕,贾予平

(1.西安热工研究院有限公司,陕西 西安 710054;2.西安益通热工技术服务有限责任公司,陕西 西安 710001)

目前,加氧处理在国内外锅炉给水处理中得到了广泛应用[1–3]。加氧处理技术是在锅炉给水水质达到一定纯度(一般给水氢电导率小于0.15 μS/cm)及满足一定工况的条件下,在凝结水、给水或高加疏水中加入适量的氧,并加入微量氨,以调节pH 值的水处理方法。

1 加氧处理原理

加氧处理是通过不断向金属表面均匀供氧,使金属表面保持一层稳定、完整的Fe3O4内伸层,Fe2+通过Fe3O4微孔通道中扩撒出来进入液相层,其中一部分Fe2+直接生成由Fe3O4晶粒组成的外延层。由于Fe3O4层呈微孔状,通过微孔扩散进行迁移的Fe2+在孔内或在氧化膜表层就地氧化,生成Fe2O3或水合三氧化二铁(FeOOH,FeOOH 将老化成a-Fe2O3),沉积在Fe3O4层的微孔或颗粒的空隙中,封闭了Fe3O4氧化膜的孔口,从而降低了Fe2+扩散和氧化的速率,在金属表面生成了致密稳定的Fe3O4和Fe2O3双层保护膜[4]。其主要反应如下。

Fe3O4生成总反应:

覆盖层主要反应:

根据以上反应,氧质量浓度(以下称氧量)是影响氧化膜形成的因素之一。纯水中保持一定氧量,能够提高Fe-H2O 体系的电位,使碳钢的腐蚀电位高于其钝化电位,最后生成致密的双层氧化膜,达到防止流动性加速腐蚀的目的[4]。因此,氧量对氧化膜的稳定生成尤为重要。

2 加氧处理优越性及存在问题

常用的电厂锅炉给水处理处理方式有还原性全挥发处理(AVT(R))、弱氧化性全挥发处理(AVT(O))、加氧处理(OT)。

AVT(R)处理是锅炉给水加氨和还原剂(又称除氧剂,如联氨)的处理。给水AVT(R)处理时,碳钢表面形成磁性四氧化三铁保护膜,该氧化膜空隙率高、溶解度高,不耐流动加速腐蚀[5]。使用碳钢制高压加热器、给水管、省煤器及疏水系统等容易发生流动加速腐蚀,给水、疏水的含铁量一般较高,由此带来锅炉受热面结垢速率偏高、锅炉化学清洗周期缩短等问题。

给水AVT(O)处理是锅炉给水只加氨的处理。该种处理方式使给水系统处于弱的氧化状态,给水系统的流动加速腐蚀现象得到一定程度的抑制,但仍然存在锅炉受热面结垢速率高、酸洗周期短、精处理混床的氢型运行周期短、水汽系统含铁量高的问题[2,6]。

根据国内外有关电厂的运行经验,给水加氧处理是解决以上问题的有效方式[6-8]。该处理技术能够提高受热碳钢表面的自然腐蚀电位,使金属表面发生极化进入钝化电位区,在金属表面生成匀致密的Fe3O4和Fe2O3双层保护膜,能够抑制金属发生流动加速腐蚀[9],降低铁含量[6-7,10],从而降低水冷壁结垢速率,延长酸洗周期,抑制锅炉压差上升速率,避免高加疏水调节阀和水冷壁节流孔堵塞。此外,经过加氧处理的机组可在给水系统pH 值小于9.2时运行,能减少精处理再生用酸、碱量等[11-13],因此,加氧处理技术可提高电厂运行的安全性和经济性[14-15]。鉴于加氧处理的独特优越性,加氧技术在火电机组上得到了推广。

目前,加氧处理中普遍存在的问题是,机组在调峰过程中负荷变化较大,故氧量波动较大[16],氧量的合格率较低[10],严重时会导致加氧设备无法正常投运[17],且难以实现自动化[18],影响系统稳定运行。

3 液态恒值自动加氧技术

为了解决加氧处理中机组负荷变化较大时氧量波动较大、难以实现自动加氧的问题,西安热工研究院有限公司开发了液态恒值自动加氧技术。

3.1 原理

液态恒值自动加氧技术使用工业纯氧作为氧源,经减压后通过西安热工研究院有限公司自主研发的质溶复送机(简称质溶机)将气态氧和除盐水充分融合转变为液态富氧水,然后通过PI 调节技术将富氧水输送至给水系统加氧点,从而实现氧量自动调节,其系统示意如图1所示。

图1 液态恒值自动加氧系统示意Fig.1 Schematic diagram of the liquid constant automatic oxygenated technology

3.2 技术核心

液态恒值自动加氧技术的核心是质溶复送机,其不仅能够实现液态富氧水的制备,还能够实现氧量的自动调节。

3.2.1 富氧水制备

氧气经过减压后与除盐水一起进入质溶复送机的核心流道组件,通过质溶复送机多组件异形腔及膜的渗透,氧分子与水分子进行充分融合,然后经过分子交换器和压力分化器,最终形成稳定、无挥发的高浓度富氧水。质溶复送机富氧水制备过程示意如图2所示。

图2 质溶复送机富氧水制备过程示意Fig.2 Schematic diagram of the preparation of oxygen-rich water

3.2.2 氧量自动调节

富氧水为高浓度的溶氧水,而给水系统中氧量为μg/L 数量级,故富氧水加入量的微小变化都会使给水系统氧量发生剧烈波动。当富氧水从质溶复送机中输送到加氧点时,经化学仪表显示氧量值存在时间延后,导致热力系统加氧量调整滞后于机组负荷变化,造成给水系统氧量产生较大波动。因此,质溶复送机利用复合式PI 调节技术进行超前调整,根据给水流量进行流量配比,控制富氧水的加入,完善加氧控制曲线,其调节公式为

式中:Y为富氧水加入量,L/h;K1为流量系数;Q为给水流量,L/h;Kp为比例系数;K2为流量修正系数;ΔX为流量修正,L/h;Δt为时间修正系数。

质溶复送机使用PI 调节技术控制富氧水的加入,并引入氧量对其进行反馈修正,通过调整质溶复送机出口电动调节阀的开度,自动调节氧量,使氧量基本恒定。

3.3 系统组成

液态恒值自动加氧技术主要由氧源供给系统、富氧水制备系统、储存系统、输送系统、自动控制系统等构成。对已配备加氧设备的机组应用液态恒值自动加氧技术时,可在现有氧源供给设备(如汇流排)、氧气输送管道等的基础上,增加富氧水制备、储存和输送系统,同时引入除盐水源即可投入使用。

3.4 技术优势

3.4.1 富氧水加氧

液态恒值自动加氧技术使用富氧水持续、可靠地输送至各加氧点,通过液态刚性介质输送过程,实现了加氧过程的整体可控。

3.4.2 加氧精度高

传统加氧技术的氧量控制范围一般为设定值的±30 μg/L,其氧量波动范围较大,在运行中容易引起氧量超标。而液态恒值自动加氧技术能够将氧量控制精度提高到设定值的±1 μg/L,在机组投入AGC 运行及负荷大幅波动的情况下,可将氧量自动控制在设定值的±3 μg/L,从而确保加氧设备在任何工况下都能高精度自动运行,为机组加氧处理带来的水汽品质大幅提高和节能减排效果提供了可靠的技术保证。

3.4.3 机组氧量恒定

液态恒值自动加氧技术通过液态刚性富氧水加入、复合式PI 调节等技术,除机组由于外界条件发生变化时基值氧量突然产生较大波动的特殊情况(如精处理混床切换、前置过滤器投运等过程中凝结水补水时基值氧量瞬时波动的情况)外,可保证系统氧量恒定。

机组氧量恒定能够保证氧化反应的化学动力持续稳定,确保生成致密和均匀的氧化膜,在满足锅炉防腐要求的基础上,避免在机组负荷波动较大时,冗余氧量进入蒸汽侧,对TP347H 等材质的过热器、再热器可能发生的不良影响。

4 液态恒值自动加氧技术应用

4.1 在华电某电厂中的应用

4.1.1 给水加氧系统

华电集团某电厂超超临界2×1 050 MW 机组锅炉为高效超超临界参数变压直流炉,于2012年11月投入运行。该机组设计给水处理为加氨的全挥发处理(AVT(O))和加氧处理(OT),加氧调试前给水处理方式为AVT(O)。该电厂于2014年5月进行给水加氧处理,给水溶氧量在4~60 μg/L 间波动,2015年3月对2 号机组小修期间发现,该机组高压过热器和高压再热器出现大面积氧化皮脱落现象。

分析认为出现该现象与给水加氧运行有关:该电厂2 台机组通过人工调节控制加氧量,在机组负荷波动时人工调整存在滞后性,因此出现溶氧超标;其次,在机组负荷波动较大或机组投AGC 模式时,氧量波动大,容易超标;此外,更换氧瓶时的压力冲击及投停精处理设备时带入的空气也会造成溶氧超标。

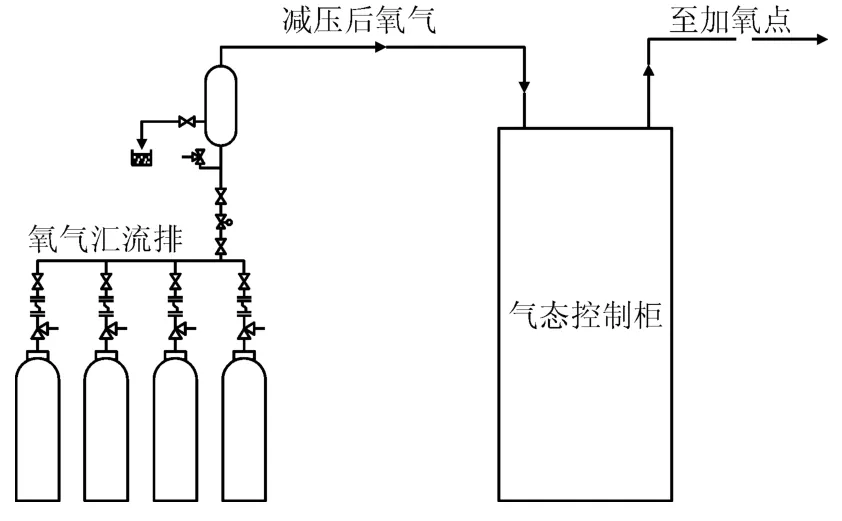

4.1.2 加氧系统改造路线

为解决给水氧量波动大导致溶氧超标及溶氧波动大的问题,该电厂于2016年1月委托西安热工研究院有限公司采用液态恒值自动加氧技术对2 台机组进行改造。加氧系统改造前,氧气通过汇流排减压后进入气态加氧控制柜,然后通过加氧管线输送至加氧点,改造前加氧系统如图3所示。

图3 改造前加氧系统Fig.3 The oxygenation system before retrofitting

加氧系统改造路线:保留原给水加氧汇流排,拆除控制柜,替换为质溶复送机;加氧管线未进行改动,将原汇流排氧气出口与质溶复送机进气口对接,从前置过滤器反洗水泵出口母管引一路DN20除盐水管与质溶复送机进水口对接。改造后的加氧系统如图4所示。

图4 改造后加氧系统Fig.4 The oxygenation system after retrofitting

加氧系统改造后氧气通过汇流排进入质溶复送机中,在质溶复送机中与除盐水配制成一定压力的恒浓度富氧水,通过复合式PI 调节技术,利用原加氧管线输送至加氧点,实现了该电厂液态自动加氧技术改造。

4.1.3 改造效果

加氧系统改造前,1 号机组给水氧量在4~60 μg/L间波动,2 天内加氧过程给水氧量和机组负荷叠加图如图5所示。从图5可看出,加氧系统改造前1 号机组负荷为571~1 053 MW 时,给水氧量在4~48 μg/L间波动,波动范围较大。

图5 1 号机组加氧系统改造前给水氧量及机组负荷叠加图Fig.5 The dissolved oxygen contents and unit loads in No.1 unit before the system retrofitting

1 号机组加氧系统改造之后30 天加氧过程给水氧量和给水流量叠加图如图6所示。从图6可看出,1号机组加氧系统改造后,给水流量在1 509~3 129 m3/h间波动时,给水氧量控制值为18 μg/L,给水氧量控制精度为±3 μg/L。液态恒值自动加氧技术改造后的给水氧量波动范围由改造前的4~48 μg/L 降低至18±3 μg/L,明显降低了给水氧量波动范围,解决了机组给水氧量波动范围大、难以实现自动控制的问题。1 号机组在加氧自动化改造之后,一直运行至今,未出现溶氧超标、过热器及再热器出现氧化皮现象,保证了机组运行安全性。

图6 1 号机组加氧系统改造后给水氧量及流量叠加图Fig.6 The dissolved oxygen content and feedwater flow in No.1 unit after the retrofitting

该电厂超超临界2×1 050 MW 机组给水加氧系统改造后提高了机组运行经济性:给水pH 均值由9.1 降至8.9,周期制水量由26 万t 提高至35 万t,氨的使用量约减少了46%,全年减少再生次数约10 次,每年减少用氨成本约2.5 万元,减少精处理再生、反洗及废水处理成本约22 万元;另外,改造后加氧设备维护成本降低了,也不再使用价格较贵的质量流量器等设备,维护中只需更换较便宜的液态加氧设备配件即可;实现了自动加氧,无需人工调节加氧量,减少了人工成本。

4.2 在典型电厂中的应用

液态恒值自动加氧技术在不同机组和各种工况条件下,均能维持给水系统氧量基本恒定。该技术目前在多个电厂使用,取得了良好效果,在机组投入AGC 运行、负荷大幅波动的情况下,加氧量均可稳定控制为设定值±3 μg/L,保证了氧量恒定。典型电厂液态恒值自动加氧技术应用效果见表1。

表1 液态恒值自动加氧技术在典型电厂应用效果Tab.1 The application effects of the liquid constant automatic oxygenated technology in typical power plants

5 结 论

1)液态恒值自动加氧技术将富氧水持续、可靠地输送至各加氧点,利用液态刚性介质输送过程,实现了加氧过程的整体可控。除凝结水补水时基值氧量瞬时大幅波动的情况外,液态恒值自动加氧技术解决了机组负荷波动较大时,氧量波动大的问题,实现了加氧过程中氧量的恒值控制。

2)在机组投入AGC 运行、负荷大幅波动的情况下,液态恒值自动加氧技术能够将给水系统氧量自动控制在设定值±3 μg/L 的水平,为机组安全稳定运行提供了可靠的技术保证。