300MW机组锅炉湿法烟气脱硫GGH防堵优化

2019-12-04黄权浩吴运凯江紫薇

黄权浩,吴运凯,江紫薇,苏 胜,向 军

(1.广东电力发展股份有限公司沙角A 电厂,广东 东莞 525000;2.华中科技大学煤燃烧国家重点实验室,湖北 武汉 430074)

烟气-烟气换热器(GGH)具有占地面积小、换热效率高、检修方便等优点[1-2],被广泛用于电厂湿法烟气脱硫工艺中。但在实际运行过程中,GGH经常发生堵塞,使得GGH 两侧压降增大,降低烟气换热效率,净烟气排放温度低于设计值,对下游设施造成腐蚀;另外,还会增大系统阻力,严重时会造成脱硫增压风机喘振,致使脱硫系统无法正常运行,影响脱硫效率及脱硫系统投运率,甚至威胁到机组安全运行[3-4]。

GGH 结垢组分一般为CaSO4、Al2O3、SiO2、CaO、Fe2O3、SO3、CaCO3等,主要来源于原烟气携带的飞灰和净烟气中的浆液成分[3,5]。谷俊杰[5]对结垢成分进行电镜分析,发现除雾器和GGH 结垢物以粒状硫酸钙晶体为主,片状亚硫酸钙晶体较少,并发现烟气流速对除雾器性能影响明显。杨勇平等[6]在电镜下对GGH 结垢物的观察结果表明,片状亚硫酸钙晶体主要分布在底层,且GGH 清洗方式对GGH 堵塞有明显的影响。张千[7]对燃用不同煤质时的GGH 垢样进行电镜和X-衍射分析,也发现结垢物主要成分源于飞灰和石膏,并提出改变除雾器入口导流板布置从而优化烟气流场的GGH 防结垢优化措施。目前,针对电厂GGH 防结垢堵塞的研究主要集中在GGH 结垢的来源及原因分析[8-9],部分学者也提出了一些GGH 防结垢优化方案[10-11],但防堵塞效果均不理想。由于电厂实际运行情况较为复杂[12],因此有必要结合实际湿法脱硫系统的特点,系统分析GGH 堵塞原因,提出切实可行的GGH防堵塞方案。

1 研究对象及方法

1.1 脱硫系统及GGH 简介

某300 MW 燃煤机组锅炉湿法烟气脱硫过程示意如图1所示。锅炉原烟气经脱硝、除尘后进入GGH,放热后温度降低,进入脱硫塔与塔内喷淋浆液雾滴反应脱除SO2;脱硫净烟气从脱硫塔出来前先经过除雾器除去浆液和水分,经烟道进入GGH,吸热后温度升高通过烟囱排放。湿法烟气脱硫系统GGH 采用回转式结构,由外壳、转子、换热元件、驱动系统、吹灰装置和管道系统等组成。转子分为原烟气区和净烟气区2 部分。转子被划分为许多个扇形隔仓,用于盛放换热元件。原烟气热量传递给换热元件后,换热元件转到净烟气侧将热量释放给净烟气。

图1 电厂湿法烟气脱硫过程示意Fig.1 Schematic diagram of flue gas desulfurization process in power plant

1.2 GGH 垢样采样分析

根据对该300 MW 机组锅炉脱硫系统为期1年的跟踪试验和研究,发现脱硫系统GGH 的堵塞情况频繁,且较为严重,影响脱硫系统效率和投运率。该电厂在研究期间曾更换GGH 波纹板,但是更换不足2 个月后,GGH 又出现了严重堵塞,堵塞情况如图2、图3所示。由图2、图3可见:该机组GGH波纹板更换后运行2 个月后表面结垢情况严重,阻碍了烟气通过GGH。

图2 更换后GGH 波纹板Fig.2 The newly replaced GGH corrugated board

图3 GGH 波纹板更换2 个月后堵塞现状Fig.3 The blockage situation of the GGH corrugated plate after two months’service

机组停运检修期间,对该机组GGH 波纹板上的积垢进行了取样分析。将垢样破碎后制成1 mm的样品,使用EAGLE III 聚焦型扫描X-射线荧光能谱仪(XRF,美国伊达克斯有限公司EDAX Inc 生产,检测极限为10-6级)对垢样成分进行分析。

1.3 数值模拟

采用FLUENT 软件对脱硫系统内的烟气流动情况进行数值模拟研究[13-16]。选取重整化k-ε湍流模型和离散相模型模拟GGH 内流场(气体为连续相,液滴为离散相),采用SIMPLE 算法求解,离散格式选用二阶迎风格式,精度为10‒6。根据壁面条件和进出口实际参数设置边界条件。

2 GGH 结垢样品分析

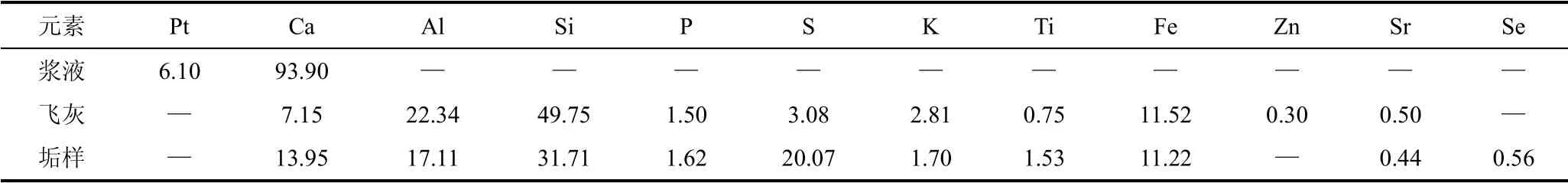

对该机组脱硫系统石灰石浆液成分、原烟气中灰成分和GGH 垢样成分等进行X 射线荧光光谱(XRF)分析,结果见表1。

分析结果显示,GGH 垢样主要含Al、Si、S、Ca、Fe 等元素,其中Ca 和S 元素质量分数明显高于原烟气中灰分的Ca 和S 元素质量分数。这表明垢样中的CaO 和SO3(主要以CaSO4及其水合物的形态存在)大部分由净烟气携带而来,可见脱硫过程除雾器性能不佳,且吹灰器清扫能力不足。此外,垢样中还含有较高比例的SiO2、Al2O3以及Fe2O3,这些成分与原烟气中飞灰的元素组成一致,表明由于原烟气携带的飞灰质量分数较高,进一步加重了GGH 结垢和堵塞。

表1 浆液、飞灰、垢样成分Tab.1 The component analysis results of the slurry,fly ash and fouling products w%

3 脱硫系统GGH 堵塞影响因素分析

现场试验和垢样来源分析表明,脱硫系统运行情况对GGH 结垢影响较大。

3.1 除雾器性能影响

图4为该机组脱硫系统除雾器结构示意。除雾器布置在脱硫塔出口,主要作用是脱除净烟气中浆液和水分,防止GGH 堵塞。但是该电厂的燃用煤质偏离设计煤质,导致脱硫系统除雾器入口的实际烟气流速严重偏离其设计值(4.25 m/s),烟气中携带的液滴不能被有效除去,从而出现除雾器的堵塞与结垢(图5)。除雾器堵塞后,除雾器内的通流面积大幅减少,烟气流速加快,高速烟气更易将含有固体的液滴带到GGH,形成恶性循环,最终造成GGH 快速堵塞。

图4 除雾器结构示意Fig.4 Schematic diagram of the demister

图5 除雾器堵塞情况Fig.5 The blockage situation of the demister

3.2 烟气特性影响

烟气中携带的浆液、飞灰等成分和烟气温度、流速等对GGH 堵塞有较大的影响。该厂GGH 运行设计要求脱硫塔出口液滴平均粒径不超过17 μm。但是由于烟气总量大、运行时间长,烟气携带的石膏浆液总量很大,在除雾效果不佳时会导致更多的浆液和水分黏附在GGH 换热元件上。GGH 回转到原烟气侧,浆液和水分在原烟气高温作用下蒸发,留下的溶质或固形物黏结在换热元件表面,并逐渐增厚形成硬垢造成堵塞。此外,原烟气温度由入口的130 ℃降至出口温度80 ℃,在GGH 原烟气侧出口端(冷端)表面产生大量黏稠的浓酸液,这些黏液会吸附飞灰而加速堵塞和结垢。飞灰具有水硬性,可与烟气中的SO3以塔内浆液等反应形成类似水泥的硅酸盐,造成严重腐蚀和堵塞。

3.3 烟道结构影响

烟道结构会影响净烟气中的浆液、水分含量以及脱硫塔出口的烟气流场分布。数值模拟发现该机组的烟道设计不合理,由于脱硫塔出口净烟气经较短的水平烟道进入GGH,故净烟气携带的浆液和水分无法回流至脱硫塔内,而是随净烟气进入GGH,这极易导致GGH 结垢。另外,除雾器入口烟气流场分布很不均匀,导致除雾效果欠佳。

3.4 GGH 吹灰装置性能影响

当GGH 表面有灰尘、浆液及软垢时,吹灰装置及时吹扫能减少垢的累积,防止软垢硬化而难以清理。现场试验和模拟发现,吹灰枪最小行程为4 909 mm,小于转子半径(5 130 mm),无法覆盖GGH 转子范围。另外,吹灰介质压力和速度存在严重衰减。因此,该机组吹灰装置无法对GGH 表面的积垢进行有效清扫,软垢迅速积累并硬化,加速了GGH 的堵塞。

4 GGH 防堵塞优化方案

4.1 除雾器结构及参数优化

该机组脱硫系统除雾器设计烟气流速为4.25 m/s,设计叶片间距L为38 mm。对不同尺寸液滴的捕集能力是反映除雾器除雾能力的重要指标之一[17-19]。该脱硫系统运行设计要求脱硫塔出口平均液滴粒径d不超过17 μm。然而,在实际运行中,除雾器烟气流速v0约为3.50 m/s,导致除雾效率偏低。不同烟气流速下,除雾器性能模拟结果如图6所示。由图6可见,烟气速度偏离设计值时,除雾性能降低,粒径20 μm 的液滴有一部分不能被除雾器有效捕集。实际烟气流速下,该除雾器性能大幅度下降,必须对除雾器结构进行调整以改善除雾效果。

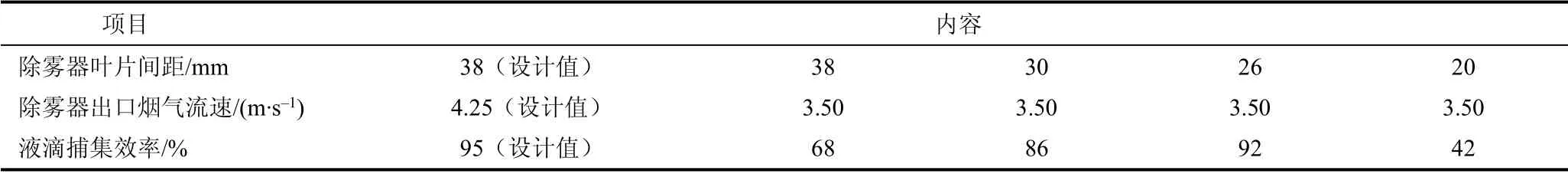

图7模拟了改变叶片间距除雾器内液滴速度分布,表2为根据模拟结果计算得到除雾器对液滴的捕集效率。

图6 除雾器内液滴速度分布及轨迹(L=38 mm,d=20 m)Fig.6 The velocity distribution and trajectories of the droplets in the demister

图7 改变叶片间距除雾器内液滴速度分布(v0=3.50 m/s,d=20 μm)Fig.7 The velocity distribution of the droplets in the demister when changing the blade spacing

表2 改变叶片间距对除雾器液滴捕集效率的影响Tab.2 The droplet collection efficiencies at different blade pitches

从图7可以看出,对于相同的液滴粒径,将除雾器叶片间距减小为26 mm 后除雾器对液滴的捕集能力明显提高。

4.2 烟道结构优化

该电厂脱硫系统为改造工程,结构较为紧凑,脱硫塔出口连接的水平烟道较短。如果除雾器除雾效果不佳,净烟气携带的浆液和水分大部分都会经水平烟道流入GGH。

图8为水平烟道和除雾器的烟气流场分布。从图8模拟结果可以看出:脱硫塔出口烟气气流动力场分布严重不均,在脱硫塔出口的水平烟道截面,烟气流速呈现两边高中间低,顶部流速低,底部流速高的特点,这与现场试验测量得到的结果一致;除雾器中的烟气流速分布也不均匀,大部分烟气的流速分布在除雾器高效区之外,从而导致除雾性能恶化和除雾器出口烟气流场分布不均。为此,考虑适当增加脱硫塔出口水平烟道的倾斜角度,以改善脱硫塔出口烟气气流动力场的分布,促使净烟气携带的浆液和水分回流至脱硫塔内,从而达到降低GGH 入口浆液浓度,缓解GGH 结垢及堵塞的目的。但是受现场安装条件限制,脱硫塔出口烟道与水平方向的倾角最大为15°。

图9模拟了烟道倾角为10°、15°时烟道及除雾器内烟气速度分布情况。模拟计算结果表明,随着烟道倾角增大,脱硫塔出口烟气气流动力场分布不均情况明显改善,并且除雾器出口的烟气流场分布也更加均匀,除雾器内的烟气流速分布更加合理。考虑安装条件和模拟结果,将烟道向上倾斜15°较为合适。

图8 原烟道、除雾器烟气速度分布Fig.8 The flue gas velocity distribution of the original flue and the demister

图9 不同烟道倾角下,烟道、除雾器烟气速度分布Fig.9 The flue gas velocity distribution in the flue and the demister at different flue tilting angles

4.3 GGH 吹灰参数优化

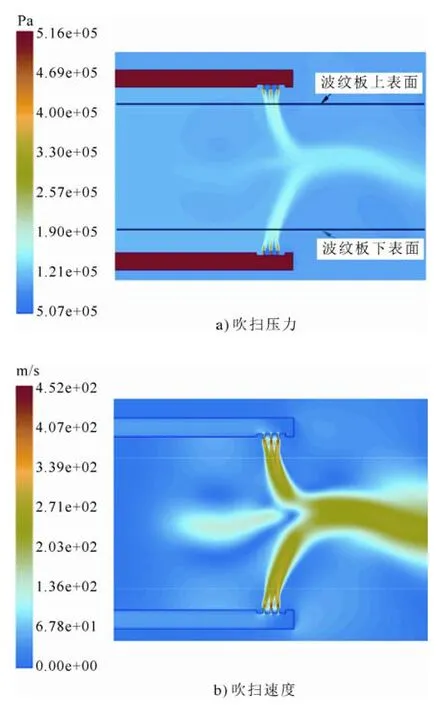

该机组GGH 吹灰常用方式为压缩空气吹灰,辅助方式为高压水吹灰。该吹灰器进口处压力偏低,常吹方式下为0.6 MPa,辅助吹灰方式下为9 MPa,均低于设计值(0.7 MPa 和11.1 MPa)。图10给出了GGH 压缩空气吹灰压力和速度的模拟结果。

图10 GGH 压缩空气吹扫压力和速度Fig.10 The blowing pressure and speed of the compressed air in the GGH

由图10可见,吹灰器吹灰压力和速度衰减较快,在波纹板中部,压缩空气的动压和速度就分别衰减为出口动压的38%和60%。吹灰器进口压力偏低和压力衰减,导致吹灰能力迅速减弱。

拟对该电厂脱硫系统GGH吹灰进行如下优化:1)调整吹灰枪行程参数,使其与实际转子半径相匹配;2)提高压缩空气吹灰压力,保证压缩空气干燥,在保护换热元件不受损坏前提下,提升脱硫空压机的压力参数,使吹灰器喷嘴出口压力最好能达到 1 MPa 左右;3)适当减小吹灰器喷嘴出口与换热元件之间的距离,以保证较好的吹灰效果。

4.4 优化效果

该电厂按本文方案优化后运行1年运行效果:缓解、防止GGH 堵塞效果良好;除雾器的性能显著提升,结垢和堵塞现象得到明显改善;烟道流场分布更加均匀,脱硫塔出口净烟气携带的浆液和水分含量明显减少,原来流入GGH 的浆液经烟道回流脱硫塔,烟道各部分的腐蚀、结垢现象也有明显的减少;GGH 吹灰能力有较大的提高,转子外围得到清扫,GGH 结垢和堵塞现象明显改善。

运行期间,脱硫系统烟气的压降和温度变化均在设计范围内,脱硫效率和机组运行安全得到了保证。

5 结 论

1)以某300 MW 发电机组为研究对象,对GGH的结垢取样进行XRF 表征,GGH 结垢样品的主要成分为CaSO4,且含有较高比例的SiO2、Al2O3以及Fe2O3等成分,结垢成分主要来源于原烟气携带飞灰和净烟气携带的浆液成分。

2)脱硫系统运行时,除雾器性能、烟气特性、烟道结构和吹灰装置等因素对GGH 结垢具有较大的影响。

3)将该电厂的除雾器叶片间距由原来的38 mm改为26 mm 后,可以有效提高除雾效率;将电厂脱硫塔出口的水平烟道向上倾斜15°,促使脱硫浆液回流脱硫塔内的同时,改善了脱硫系统的烟气流场分布情况;调整吹灰枪行程参数,提高压缩空气吹灰压力并缩减吹灰枪与波纹板距离,可以对GGH换热元件表面进行有效清扫,防止堵塞。