酮苯脱油装置能耗分析及节能降耗措施 吕忠 南远方 王岩 等

2019-12-03吕忠南远方王岩孙皓陈娟

吕忠 南远方 王岩 孙皓 陈娟

摘 要:针对中石油某酮苯脱油装置的能耗较高,导致资源浪费、装置生产成本过高的实际情况下进行研究的。阐述了装置的能耗情况,通过与能耗最低水平的抚顺在运60酮苯脱油装置对比、分析,找出蜡收率、操作条件、设备数量等几大造成电耗较高的因素,并进行了影响能耗因素分析,找出了装置耗能较高的设备,最后提出了降低溶剂加入量、采用滤液循环、五塔三效等技术降低蒸汽消耗量、降低电耗和其它降低装置能耗的措施。

关 键 词:酮苯脱油;能耗;蒸汽;电;措施

中图分类号:TQ 612 文献标识码: A 文章编号: 1671-0460(2019)04-0863-04

Abstract: Aiming at the problem of high energy consumption of partial Mek-Tol units in PetroChina, which led to waste of resources and high production cost, the energy consumption of a certain Mek-Tol unit was described, and it was compared with Fushun 60 Mek-Tol unit with the lowest energy consumption level, the factors causing high power consumption were found out, such as wax yield, operating conditions and so on. And the factors affecting energy consumption were analyzed, and the device with high energy consumption was found out. Finally, measures to reduce steam consumption, reduce power consumption and reduce energy consumption of the plant were put forward, such as reducing solvent addition, filtrating liquid circulation and so on.

Key words: Deoiling with Mek-Tol unit; Energy consumption; Steam; Electric; Measures

1 概 述

1.1 酮苯装置概述

溶剂脱蜡工艺自上世纪20年代发展至今,经过几十年的探索与研究,已经逐步成熟,在运的溶剂脱蜡装置基本都是采用甲乙酮和甲苯混合溶剂,装置也称为酮苯装置。近些年酮苯技术进展主要是通过采用一些新技术,以达到降本增效、提高产品质量、稳定装置生产等目的。

酮苯装置曾经作为生产Ⅰ类润滑油基础油重要装置之一,主要是用来脱除原料中的高凝点直链烷烃即固体石蜡组分,以满足润滑油基础油的低温流动性和凝点方面的要求,同时得到石蜡产品,主要用于生产基础油的酮苯装置称为酮苯脱蜡装置,同时兼顾石蜡生产的称为酮苯脱蜡脱油装置。

随着润滑油加氢工艺在全球的普遍推广,其产品Ⅱ、Ⅲ类润滑油基础油性质尤其是Ⅲ类润滑油基础油性质远超Ⅰ类润滑油基础油,导致一部分用于生产基础油的酮苯装置关停或改造,且近些年石蜡需求量逐渐增大,石蜡产品价格较高等原因,导致主要用于生产基础油的酮苯脱蜡装置仅用于脱油生产石蜡产品,称为酮苯脱油装置[1]。

1.2 酮苯脱油装置工艺过程

除结晶、过滤部分流程调整、操作条件改变外,酮苯脱油装置流程没有较大变化。

原料在多次、按一定比例加入溶剂稀释的条件下,经结晶系统降温析出石蜡结晶,后进入过滤系统,通过真空转股过滤机过滤将蜡下油、脱油蜡分离,含溶剂的油、蜡分别进入相应的溶剂回收系统,通过蒸汽加热将油、蜡与混合的溶剂分离,溶剂经干燥脱水、溶剂调配处理后循环利用,脱除溶剂后的蜡进入石蜡加氢装置,经过精制后作为全精炼石蜡产品出厂,蜡下油进入加氢裂化或催化裂化装置生产燃料油等产品。氮气循环系统为过滤系统的过滤机抽真空和提供密闭气,冷冻系统为结晶系统提供冷量。

但由于不再需求基础油产品,过滤段操作条件变化较大,过滤温度一般由-25 ℃左右降低到-5 ℃左右,同时溶剂加入比例及密闭气、冷冻系统操作条件都有所调整,导致装置能耗从双脱的70~90 kgEO/t原料降低至45~65 kgEO/t原料,装置生产成本大大降低。

2 能耗概况

根據2015年中石油在运4套酮苯脱油装置数据显示,酮苯装置能耗最高为76 kgEO/t原料,最低为中石油抚顺石化在运60酮苯脱油装置43 kgEO/t原料,平均为63 kgEO/t原料。2014年中石化在运酮苯脱油装置相关数据显示,能耗平均为65 kgEO/t原料。

同最低能耗43 kgEO/t原料相比,多数酮苯装置存在能耗较高的情况,造成能源浪费、生产成本增加,以中石油某厂酮苯脱油装置为例进行能耗分析,同时对比、分析国内先进水平,找出公用工程消耗量高的问题,并提出解决措施是十分必要的。

3 能耗分析

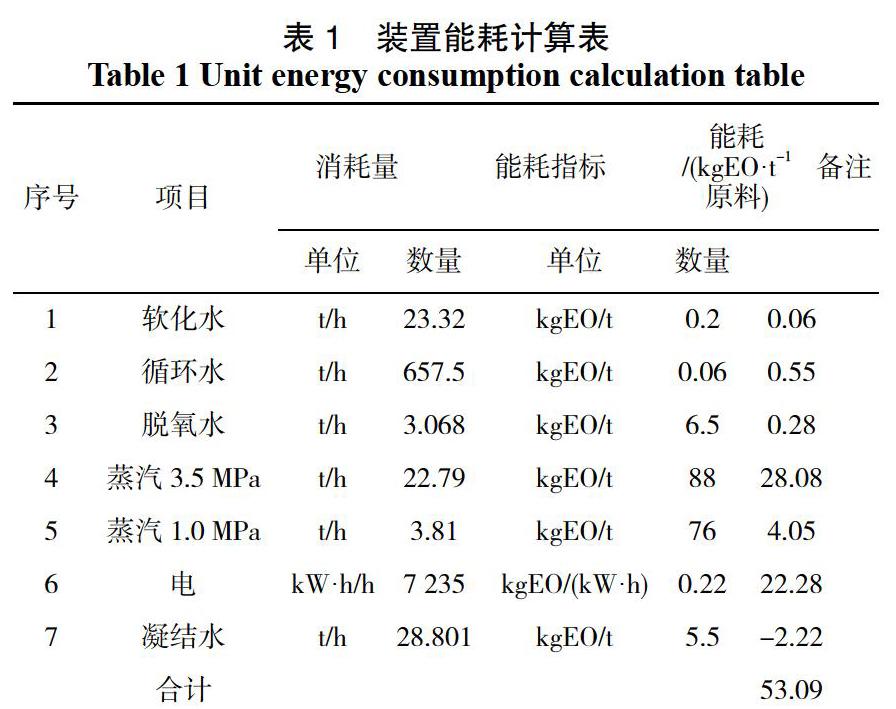

装置按照GB/T 50441-2016《石油化工设计能耗计算标准》的规定进行装置能耗计算,其计算结果见表1。

合计 53.09

3.1 能耗对比及分析

3.1.1 能耗对比

本装置能耗为53.09 kgEO/t原料,其中电消耗为101.28 kW·h/t原料、中压蒸汽消耗为0.319 t/t原料;抚顺60酮苯脱油装置能耗为43 kgEO/t原料,其中电消耗为77.17 kW·h/t原料、中压蒸汽消耗为0.3 t/t原料。

3.1.2 能耗分析

两套装置能耗相差较大主要体现在电耗方面,本装置电消耗较高有多重因素:

(1)蜡收率

本装置加工减三线油的蜡收率为38.81%,相比抚顺在运60万t/t酮苯装置加工减四线油的蜡收率27.71%高出11.1%,含蜡量高导致需要加入的溶剂量较大,降温结晶时需要的冷量较多,导致氨压机用电负荷增加,流量的增大也导致大部分泵的用电量增加。

(2)操作条件

抚顺在运60酮苯装置过滤机进料温度为5 ℃,而本装置过滤机进料温度为-1 ℃,两者温差达到6℃,需要冷冻系统提供的冷量增大,导致用电量大大增加。

(3)设备数量

装置设备数量为270台,抚顺在运60酮苯设备数量仅为238台,其中用电设备多于抚顺在运60酮苯装置18台,导致装置用电量增加。

(4)设备运行情况

本装置大量利旧使用旧有设备,如泵、套管结晶机等,部分利旧用电设备不在性能曲线的高效区运行,用电设备效率不高,导致用电量增加。

3.2 能源品种分析

酮苯装置年开工时数为8 400 h,能耗主要体现在蒸汽和电上,因此减少蒸汽和电的消耗量是本装置节能的重点。蒸汽主要用于油、蜡溶剂回收系统三次塔进料加热及汽提塔汽提,电主要用于冷冻系统和装置泵的驱动。

3.3 影响能耗因素分析

本装置原料进装置后加入溶剂稀释,冷却的同时再加入溶剂稀释,冷却到过滤温度时进行油蜡分离,同时还需要补充一定量的溶剂进行洗涤和稀释,冷冻机需要同时对原料及加入的溶剂提供冷量使温度降低到油蜡分离的温度,保证油蜡分离完全。分离后的油、蜡分别进入相应的回收系统进行溶剂回收操作,经过蒸汽加热器加热并通过蒸馏的方式回收溶剂,经干燥脱水和调配后循环使用。

溶剂的加入量和结晶过滤系统的过滤温度决定了装置的能耗水平,而溶剂的加入量主要取决于原料的含蜡量,含蜡量越高需要加入的溶剂量越大,溶剂降温过滤以及蒸馏回收消耗的电和蒸汽量越大,过滤温度取决于产品的需求,要求的产品牌号越高,过滤温度越低,冷冻系统耗电量越高,同时得到的蜡产品量较小。因此影响本装置能耗的最主要的因素有原料性质和产品质量和业主对不同牌号产品的要求[2,3]。

3.4 主要耗能设备分析

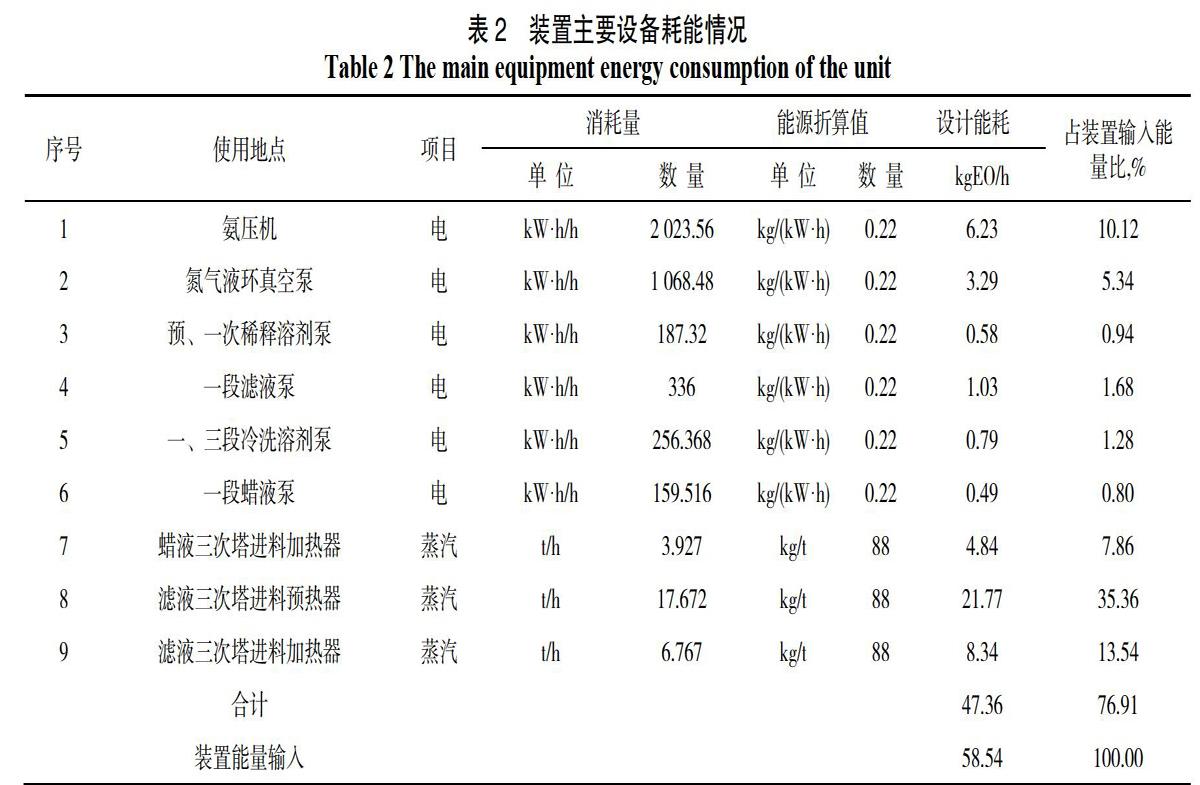

本装置输入能量58.54 kgEO/h,能量输出2.22 kgEO/h。装置主要耗能设备有氨压机、真空泵、泵、蜡液三次塔进料加热器、滤液三次塔进料预热器及滤液三次塔进料加热器等,主要设备能量消耗情况见表2。

4 节能措施综述

4.1 降低蒸汽消耗

蒸汽消耗约占酮苯装置能耗的60%,因此降低蒸汽的使用量是节能的主要措施,而溶剂的加入量、循环量和回收系统换热流程直接影响着蒸汽的消耗量。

4.1.1 降低溶剂加入量

参照抚顺在运60酮苯装置,并根据原料及生产情况降低加入的溶剂比例,使总溶剂比降低,从而降低了装置回收系统的加热蒸汽使用量,大大的降低了蒸汽的使用量。

4.1.2 滤液循环

结晶过滤系统采用滤液全循环技术。80%的新鲜溶剂使用在三段脱油上,三段脱油的滤液(含油0.24%)全部循环到二段脱油二次使用,二段脱油的滤液(含油1.6%)全部循环到一段脱油作稀释溶剂。新鲜溶剂经过三次使用后再到溶剂回收,减少了溶剂的循环量,降低了装置能耗[4]。

4.1.3 五塔三效

回收系统采取的五塔三效流程,使一塔总溶剂气化率达到约为30%,二塔总溶剂气化率达到32%,三塔总溶剂气化率达到35%,前三个塔总溶剂气化率达到97%以上,并优化换热网络,达到采用三塔塔顶的热量作为二塔进料加热热量,二塔塔顶的热量作为一塔进料加热热量,即整个回收系统只对三塔进料采用蒸汽加热,最大限度降低蒸汽消耗[5]。

4.2 减少电消耗

电的消耗在能耗中约占40%,可以通过如下方式降低电耗:

(1)降低溶剂加入量,减小冷冻系统用电负荷;

(2)通过增加变频器降低机泵电耗。过滤机采用变频调节,部分泵、空冷器电机采用变频调节,节约装置用电;

(3)装置共有机泵70台,其中新增机泵31台,选用节能高效的机泵,在正常负荷下,机泵运行工况处于性能曲线的高效区,并采用合理的调节方式予以保证。电机选用高效节能型电机。利旧使用的机泵经过核算后,通过合理匹配,用于最适合的位置,处于性能曲线的高效区;

(4)在新建变电所的低压380 V侧采用无功功率补偿,使其功率因数达到0.9以上,以减少无功功率损失;

(5)合理规划,缩短电缆线路的长度,减少线损。

4.3 管道及设备采用的隔热措施

管道的隔热设计,以满足工艺要求、减少管道及其组成件热量或冷量的损失、节约能源、保持生产能力、提高经济效益、改善工作环境和防止烫伤为原则。对不同的操作条件及操作位置分别进行保温、保冷、防烫等措施降低热量及冷量损失。

4.4 其它部分节能措施

装置主要用水有新鲜水、生活水、循环水、消防水、软化水等。

4.4.1 节水基本原则

(1)坚持“节流优先,治污为本,提高用水效率”的方针,工业节水设施与主体工程同时设计、同时施工、同时投入生产和使用;

(2)采用节水新技术、新工艺、新设备;

(3)通过实现清洁生产,排水严格执行清污分流、一水多用、污水回用的原则,促进废水循环利用和综合利用,减少装置污水排放量,实现废水资源化。

4.4.2 主要节水措施

(1)生产给水在进装置后加计量表计量,并设置相应的切断阀严格控制装置的一次用水量,杜绝长流水现象发生;

(2)在循环水进装置的总管道上设置仪表计量,并设置相应的切断阀,为加强用水管理提供可靠的手段;

(3)在供水系统中运用变频控制技术,降低管网压力冗余,降低管网渗漏量;

(4)生产冷卻水采用循环水,并提高循环冷却水系统的浓缩倍数,减少循环水排污;

(5)尽量采用干式空冷器替代水冷器,节约循环水用量。

5 结 论

通过对能耗的几点分析,制定出对应的解决措施,可以降低公用工程消耗,在保证装置平稳运行的同时节省了装置运行成本,保证了产品质量,增加了装置的经济效益。

参考文献:

[1]苗全峰.酮苯脱蜡脱油装置节能改造[J].石油与天然气化工:2002, 31(3).

[2]高立荣.浅析60万吨_年酮苯脱蜡装置优化生产指标节能降耗途径分析[J].化工技术:2012, 10(1).

[3]吴琼,李贺等.酮苯装置溶剂组成研究[J].当代化工,2018, 3 (47).

[4]梁朝林,梁文雄.炼油工业技术知识丛书-溶剂脱蜡[M].北京:中国石化出版社,2011:158-163

[5]江泽政.润滑油溶剂脱蜡[M].北京:中国石化出版社,1994:220.