热采吞吐用热固性堵剂室内实验研究

2019-12-03王少华汪成吴春洲肖洒

王少华 汪成 吴春洲 肖洒

摘 要:渤海油田部分热采井进入第三轮次热吞吐,受边底水影响,部分热采井面临高含水威胁,如何使热流体热不沿大孔道突进、提高热波及体积是提高热吞吐效果迫切需要研究和解决的难题,因此研制出热固性堵剂并采用高温老化箱、材料试验机、岩心驱替装置,考察了热固性堵剂的耐高温性能、封堵性能并对堵剂注入工艺参数进行优化。结果表明,在150、200及250 ℃条件下,成胶后的热固性堵剂在300 ℃下加热48 h其抗压强度保留率均大于85%。热流体温度为300 ℃时热固性堵剂的封堵压差为1.2 MPa。随着岩心渗透率由1达西增加至5达西,堵剂封堵压差逐渐变小,从2 MPa降至0.6 MPa。随着堵剂注入量的增加,热流体驱油效率逐渐增加,堵剂最佳注入量为0.2 PV。岩心出现窜流时,堵剂可提高热流体的驱油效率10%以上;堵剂的注入时机对热流体驱替效率的影响在1.38%以内。

关 键 词:多元热流体;蒸汽吞吐;稠油热采;热固性堵剂;调剖堵水

中图分类号:TE357.4 文献标识码: A 文章编号:1671-0460(2019)06-1129-04

Abstract: Some thermal recovery wells in Bohai oilfield have entered the third round of thermal stimulation. Due to the influence of the bottom water, some thermal recovery wells are threatened by high water cut. How to make the thermal fluid heat not to rush along the large pores and increase the heat swept volume to improve the heat absorption effect is urgent problems to solve. Therefore, a thermosetting plugging agent was developed,and the high temperature aging box, material testing machine and core flooding device were used to investigate the high temperature resistance and plugging performance of the thermosetting plugging agent and optimize the plugging process parameters. The results showed that after thermosetting plugging agent after gelation at 150, 200 and 250 ℃ was heated at 300 ℃ for 48 h, its compressive strength retention rate was more than 85%. When the temperature of the hot fluid was 300 ℃, the plugging pressure difference of the thermosetting plugging agent was 1.2 MPa. As the core permeability increased from 1 Darcy to 5 Darcy, the plugging pressure was gradually reduced from 2 MPa to 0.6 MPa. With the increase of the amount of plugging agent injection, the efficiency of hot fluid flooding was gradually increased, and the optimal injection amount of plugging agent was 0.2 PV. When the core crossflow appeared, the plugging agent increased the oil displacement efficiency of the hot fluid by more than 10%; The injection timing of the plugging agent had effect on the thermal fluid displacement efficiency within 1.38%.

Key words:Multiple thermal fluids; Steam huff and puff;Heavy oil thermal recovery; Thermoset blocking agent; Profile control and water shutoff

自2008年,天津分公司首次在南堡35-2油田南區进行热采作业[1],取得了良好的增产效果[2-5]。热采技术的应用为海上非常规稠油油田的有效、高效开发提供了技术支持。随着海上稠油热采的深入开展,部分热采井进入第三轮次热吞吐,同时受边底水影响部分热采井面临高含水威胁,如何使注热不沿大孔道突进、提高热波及体积、降低热采井含水,是下步提高热吞吐效果迫切需要研究和解决的难题[6]。

因此,以南堡35-2油田为目标油田,开展多轮次注热调堵工艺技术研究工作,针对多轮次吞吐中注热剖面调整、中高含水热采井施工措施研究,以及稠油注蒸汽热采的高温、高强度的特点,研发在稠油热采后期开发封堵能力高、强度大、有效期长、耐高温性能好,并且堵剂封堵高渗通道后可经受注入蒸汽反复冲刷仍然长期有效的高温堵剂具有重要意义。

热固性堵剂是由低分子物质经过缩聚反应产生的高分子物质[7],在常温下将堵剂挤入地层高渗透层带,堵剂在地层温度下固化形成凝硬性非渗透树脂,封堵高渗透层位和汽窜通道[8],具有强度高、有效期长等优点,适用于封堵裂缝、孔洞、大孔道和高渗透层。

因此选择适合南堡35-2油田多元热流体吞吐的热固性堵剂尤为重要。本文针对南堡油田稠油热采井的高孔高渗特点,结合多元热流体技术特点与注入气体组成,对热固性堵剂进行静态和动态性能评价,考察热固性堵剂耐高温能力、封堵效果,并优化最佳的凝胶质量浓度和注入量,最终确定适用于多元热流体吞吐技术的热固性堵剂,为现场的多轮次热采调堵提供指导。

1 实验部分

1.1 主要仪器及材料

仪器:热采多功能岩心驱替装置,包括恒温箱、注入泵、填砂管(Φ38 mm×300 mm)、中间容器(1 000 mL)、压力传感器等;烘箱、高温老化罐。油样:南堡35-2油田A-X井原油,地面脱气原油50 ℃时黏度为2 094 mPa?s。水样:A-X井模拟地层水,水型为CaCl2,矿化度为7 165 mg/L;其中(Na++K+)质量浓度为2 270 mg/L,Ca2+为124 mg/L,Mg2+为151 mg/L,Cl-为3 341 mg/L,HCO3-为870 mg/L, SO42-为394 mg/L。药剂与气体:热固性堵剂、二氧化碳与氮气(纯度99.9%);

1.2 实验方法

1.2.1 堵剂抗压强度性能实验

热固性堵剂成胶后固化形成硬度很大的非渗透树脂,抗压强度评价方法参照国标《GB/T 13465.3-2014 不透性石墨材料试验方法 第3部分:抗压强度》执行。

1.2.2 一维岩心驱替实验

实验方法按中华人民共和国石油天然气行业标准SY/T 6315-2017《稠油油藏高温相对渗透率及驱油效率测定方法》执行。

2 结果与讨论

2.1 热固性堵剂高温老化实验

热固性堵剂在高温下成胶形成黑色半固体凝胶,将在150、200及250 ℃条件下成胶的热固性堵剂放置于300℃的高温烘箱中恒温48 h,定时取出,冷却至室温,测量其胶体强度,考察其热稳定性。

图1是热固性堵剂在不同温度下成胶后的抗压强度。由图1可知,150、200及250 ℃条件下固结后的胶体,经过300 ℃高温条件下热老化48 h后,固结体的抗压强度变化幅度较小。150 ℃下成胶的热固性堵剂其抗压强度从2.5 MPa逐渐降至2.2 MPa后趋于稳定,抗压强度保留率为88%。200 ℃下成胶的热固性堵剂其抗压强度从1.5 MPa逐渐降至1.3 MPa后趋于稳定,抗压强度保留率为87%。250 ℃下成胶的热固性堵剂其抗压强度从1.0 MPa逐渐降至0.85 MPa后趋于稳定,抗压强度保留率为85%。可见在150、200及250 ℃条件下成胶后热固性堵剂均有很好的耐热性,其抗压强度保留率均大于85%。另外随着成胶温度从150 ℃升至250 ℃,热固性堵剂的抗压强度从2.2 MPa降至0.85 MPa,原因是热固性堵剂是由低分子物质经过缩聚反应产生的高分子物质,成胶环境温度高,高分子受热会有部分降解,因此成胶后强度降低。

2.2 热固性堵剂的封堵能力评价

利用单管填砂模型对热固性堵剂的封堵能力进行评价,考察热固性堵剂的封堵性能。实验研究热固性堵剂在不同温度下(150、200、250 ℃),不同渗透率(1、3、5达西)下的封堵性能。

2.2.1 热固型堵剂对不同温度的热流体封堵性能

实验条件:岩心渗透率3达西左右,热流体注入速度分别为:水3 mL/min、氮气0.163 L/min、二氧化碳0.031 L/min、尾压控制4 MPa。由图2可以看出,在注入热流体温度为250 ℃时热固性堵剂的封堵压差为1.65 MPa,热流体温度为300 ℃时热固性堵剂的封堵压差为1.2 MPa。热固性堵剂在不同温度下均具有较好的封堵性能,但随着注入温度的升高封堵性能略有下降。

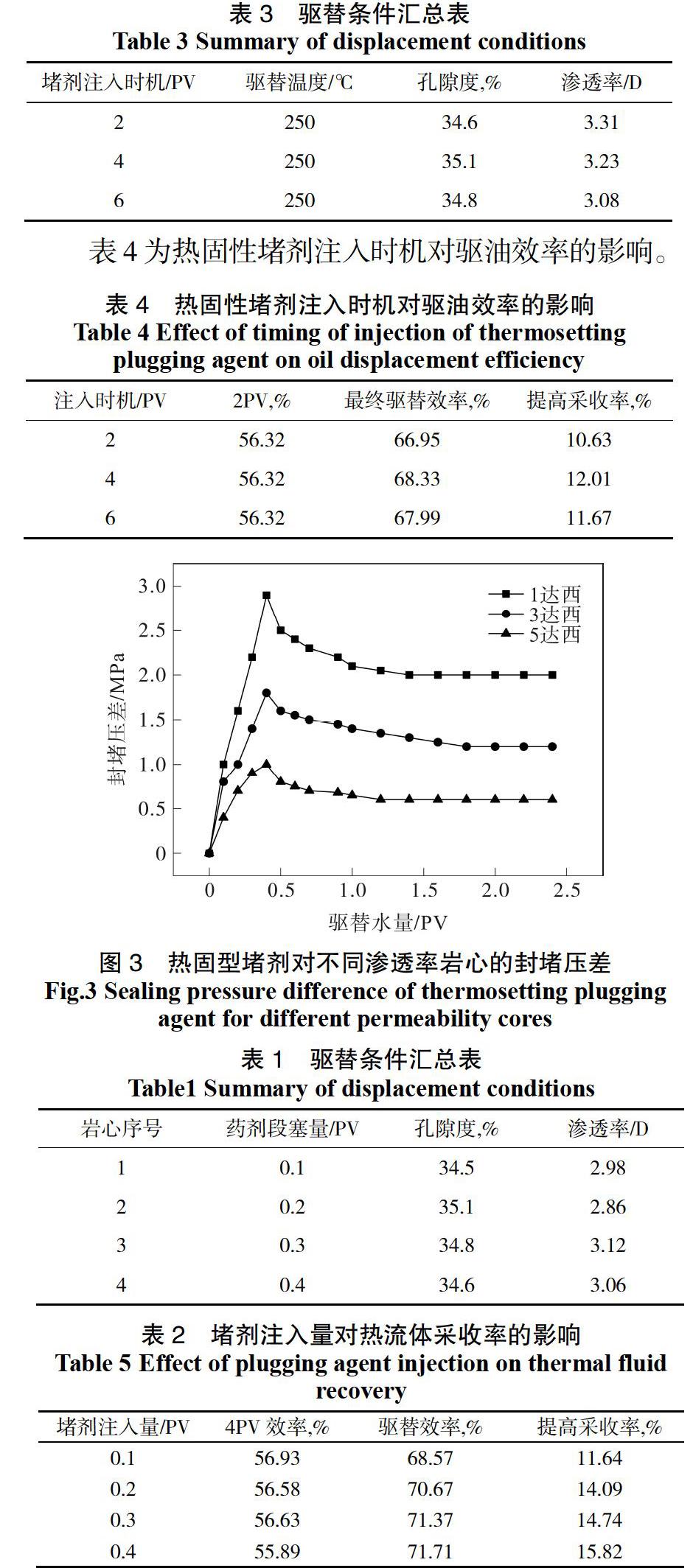

2.2.2 热固型堵剂对不同渗透率岩心的封堵性能

图3为热固型堵剂对不同滲透率岩心的封堵压差。由图3可知,随着岩心渗透率由1达西逐渐增加至5达西,封堵压差逐渐变小,从2 MPa降至0.6 MPa。

2.3 热固型堵剂注入工艺参数优化

2.3.1 热固性堵剂注入量优化研究

考察了不同注入量条件下热固性堵剂对驱替效率的影响,堵剂注入量分别设定为0.1、0.2、0.3以及0.4 PV。其他实验条件基本控制一致,岩心渗透率控制在3达西左右,流体注入速度分别为:水3 mL/min、氮气0.163 L/min、二氧化碳0.031 L/min、尾压控制4 MPa(表1)。

表2为堵剂注入量对热流体采收率的影响、由表2可知,在250 ℃多元热流体驱替4PV(此时岩心含水率为98%以上,已经形成窜流通道)后进行不同量的热固性堵剂调剖,热流体驱油效率都得到了一定的提高;0.2 PV堵剂注入量可提高热流体驱替效率11.64%,0.4 PV注入量可提高驱替效率14.09%,0.6 PV注入量可提高驱替效率13.74%,0.8 PV注入量可提高驱替效率15.82%。从实验结果看,热固性堵剂注入对提高驱替效率有着明显帮助、随着堵剂注入量从0.1 PV增加至0.4 PV,热流体的采收率分别为11.64%、14.09%、14.74%和15.82%。推荐堵剂的最佳注入量为0.2 PV。

2.3.2 热固性堵剂注入时机对驱油效率的影响

考察了热固性堵剂注入时机对驱替效率的影响,热固性堵剂使用浓度为1.0%,使用量为0.5 PV,注入时机分别设定在热流体注入量为2、4以及6 PV。岩心渗透率控制在3达西左右,流体注入速度分别为:水3 mL/min、氮气0.163 L/min、二氧化碳0.031 L/min、尾压控制4 MPa(表3)。

由表4可知在管式模型驱替2PV时,岩心已经进入高含水阶段,含水率达到98%以上,也就是岩心出现窜流的情况下,此时注入热固性堵剂堵调对驱替效率起到了显著的作用,堵剂可提高热流体的驱油效率10%以上,堵剂的注入时机对热流体驱替效率的影响在1.38%以内。

3 结 论

(1)热固性堵剂在高温下成胶形成黑色半固体凝胶,将在150、200及250 ℃条件下成胶的热固性堵剂放置于300 ℃的高温烘箱中恒温48 h,其抗压强度保留率均大于85%。

(2)热流体温度为300 ℃时热固性堵剂的封堵压差为1.2 MPa。随着岩心渗透率由1达西增加至5达西,堵剂封堵压差逐渐变小,从2 MPa降至0.6 MPa。

(3)随着堵剂注入量的增加,热流体驱油效率逐渐增加,堵剂最佳注入量为0.2 PV,提高驱油效率达14.09%。岩心出现窜流时,堵剂可提高热流体的驱油效率10%以上;堵剂的注入时机对热流体驱替效率的影响在1.38%以内。

参考文献:

[1]刘小鸿, 张风义, 黄凯,等. 南堡35-2海上稠油油田热采初探[J]. 油气藏评价与开发, 2011, 1(1-2): 61-63+77.

[2] 唐晓旭, 马跃, 孙永涛. 海上稠油多元热流体吞吐工艺研究及现场试验[J]. 中国海上油气, 2011, 23(3): 185-188.

[3]汪成,孙永涛,王少华,等. 泡沫调剖辅助多元热流体吞吐研究与应用[J]. 钻采工艺,2017, 40(1): 102-104.

[4]郭太现, 苏彦春. 渤海油田稠油油藏开发现状和技术发展方向[J]. 中国海上油气, 2013, 25(4): 26-30, 35.

[5]汪成, 王少华, 孙永涛, 等. 一种耐高温泡沫体系的驱油效率影响因素分析[J]. 当代化工, 2015, 44(11): 2602-2604.

[6]梅 伟,孙永涛,孙玉豹,等. 温敏凝胶封窜技术的研究与应用

[J]. 内蒙古石油化工应用,2016, 7(6): 82-85.

[7]曹嫣镔,刘冬青,张仲平,等. 胜利油田超稠油蒸汽驱汽窜控制技术[J]. 石油勘探与开发,2012, 39(6): 739-743.

[8]韓 鹏, 朱岸昌,屈人伟,等. 石油天然气学报,2011, 33(5): 246-248.