高层建筑灰土挤密桩+CFG复合地基在湿陷性黄土场地的应用

2019-12-02范帅朋崔喆林

范帅朋 崔喆林

【摘要】随着社会的发展和城市化进程的加快,土地资源紧张的矛盾日益突出,为了有效地利用土地资源,高层建筑的发展迅速,对桩基础的要求也越来越高,尤其是在具有湿陷性的黄土场地,合理选择桩基础直接关系到工程质量及经济效益。本文根据工程实际灰土挤密桩+CFG复合地基在湿陷性黄土场地的应用情况,对灰土挤密桩+CFG复合地基的施工工艺、施工要点及质量控制措施进行阐述,希望能为类似项目提供可参考的案例。

【关键词】高层建筑;灰土挤密桩+CFG复合地基;湿陷性黄土

1、工程概况

1.1项目概况

拟建工程位于某市中原区通达路以南服装三街以东,包括11栋23~33F住宅及通体1F地下车库(局部2F地下车库),本地块基坑大致呈梯形,东西长约272m,南北宽约212m。

1.2工程地质

场地地貌单元为黄河冲积二级阶地。根据勘察报告,地表高差约为2.1m,场地内的地质情况自上向下简述如下:

第1-1层:杂填土,杂色,松散,稍湿,不均匀,含建筑垃圾,以粉土为主。该层仅分布在场地西南端;

第1层:粉土,褐黄色,稍湿,中密,摇振反应中等,局部层底夹薄层粉砂、粉质黏土;

第2层:粉土,褐黄色,稍湿,中密,偶见小粒径姜石;

第3层:粉土,黄褐色,稍湿,稍密~中密,黏粒含量高,含有少量钙质结核,含量约占2~5%;

第4层:粉土:黄褐色,稍湿,中密,黏粒含量高,含铁质锰质氧化物、白色钙质条纹,含有少量钙质结核;

第5层:粉土,褐黄色,稍湿,中密,黏粒含量高,含铁质锰质氧化物,偶见少量钙质结核,局部夹薄层粉质黏土 。

第6层:粉土,棕黄色、黄褐色,稍湿,中密,黏粒含量高,含灰斑、铁锰质黑斑,有针孔,含少量钙质结核,含量约占1~5%,粒径φ=0.2~3.0cm。局部夹薄层粉质黏土;

第7层:粉土,棕黄色、黄褐色,稍湿,中密,黏粒含量高,含灰斑、铁锰质黑斑,有针孔,含少量钙质结核,含量约占1~5%,粒径φ=0.2~3.0cm。局部夹薄层粉质黏土。

根据地勘报告,在实际压力下(500KPa、600KPa),基底下②~⑤层粉土具湿陷性,基底下土层湿陷系数最大值为0.025,湿陷量为1.5~115.25mm,湿陷土层厚度最大值为6.02m,最大深度为14.5m。11个探井中有4个探井的湿陷量小于50mm,其余7个大于50mm。自重湿陷系数均小于0.015,自重湿陷量为0mm。结合区域资料,判定本场地为Ⅰ级(轻微)非自重湿陷性场地,高压下湿陷土层为②、③、④、⑤层。

1.3水文地质条件

勘察期间,付庄02地块实测稳定水位位于32.16~33.55m之间,绝对标高为90.35~91.64m;水位年变化幅度约为2.0m。

1.4设计概况

本场地为Ⅰ级(轻微)非自重湿陷性场地,高压下湿陷土层为②、③、④、⑤层。根据《湿陷性黄土地区建筑规范》6.1.1条第1款、6.1.3条[1],结合本场地地质条件,可采用灰土挤密桩方案,采用振动沉管成孔后,桩端进入非湿陷土层,将其中的湿陷性土置换为灰土,并对灰土进行夯实,以达到挤密周围湿陷性土体、降低湿陷系数、消除湿陷性的目的[2],然后进行CFG桩施工,最终使地基承载力满足上部荷载要求。

1.4.1 灰土挤密桩

(1) 桩间距均为1.2m(正方形布置),有效桩长≥14.0m,钻孔直径d=400mm(沉管成孔,成孔夯实后直径d≥500mm),消除地基土全部湿陷性[3];

(2) 处理范围:超出主楼筏板边缘的宽度,每边不应小于7.0m。

(3) 场地内的杂填土、坑、墓、穴等不利因素,可将其全部清除后用素土分层夯填,每层虚填厚度不大于250mm,压实系数≥0.97,且每层土夯实后均需环切取样检测压实系数,满足要求后方可进行下层回填,直至基底设计标高,回填完成后再按设计施工,灰土挤密桩和CFG桩,最后施工基础筏板。

(4) 灰土的配合比采用2:8(体积比),含水量应控制在最优含量±2%以内,石灰应为熟石灰。

(5) 填料前孔底必须夯实,孔内填料应分层回填夯实,填料的平均压实系数不应低于0.97,其中最小压实系数不应低于0.93。

(6) 素土挤密樁顶均铺设500mm厚灰土褥垫层。垫层材料采用2:8灰土分层夯填,其压实系数≥0.95。

(7) 桩孔质量检验应在成孔后及时进行,所有桩孔均需检验并做出记录,检验合格或经处理后方可进行夯填施工。随机抽样检测夯后桩长范围内填料的平均压实系数λc,抽检数量不应小于总桩数的1%,且不少于9根。应抽检处理深度内桩间土的平均挤密系数ηc,检测探井不应少于总桩数的0.3%,且不得少于3个。应进行现场浸水静载荷试验,试验方法应符合《湿陷性黄土地区建筑规范》GB50025-2004的规定[1]。承载力检验应在成桩后14d~28d进行,检测数量不应少于总桩数的1%,复合地基静载荷试验不少于3点[4]。

(8) 素土挤密桩处理后,经检验复合地基承载力特征值为:fspk=200kpa,并通过现场浸水静荷载试验证明已消除黄土湿陷性。

1.4.2 CFG桩复合地基

(1) 本工程采用水泥粉煤灰碎石桩(CFG桩)加固处理地基,桩径400,设计桩长17000mm,桩数672根。

(2) 桩身强度等级为C25。单桩承载力特征值为700kN,复合地基承载力特征值不小于545kPa。

(3) 桩顶铺填200厚级配3:7砂石褥垫层,砂石最大粒径不大于30mm,夯填度不大于0.9,褥垫层每边伸出基础边缘不小于300mm。

(4) 施工桩顶标高应高出设计标高不少于0.5m,且必须保证暴露的桩顶混凝土达到强度设计值。

(5) 承载力检验宜在施工结束28d后进行,其桩身强度应满足试验荷载条件;复合地基静载试验和单桩静载试验的数量不应少于总桩数的1.0%,且每个单体工程的复合地基静载试验和单桩静载试验的试验数量各不应少于3点。采用低应变法检测桩身的完整性,抽检数量为总桩数的20%,且应满足《建筑地基处理技术规范》要求[4]。

2、施工工艺

2.1 工艺特点

2.1.1 利用CFG桩与灰土挤密桩结合,灰土挤密桩处理黄土的湿陷性,同时利用CFG桩提高了地基承载力,既能解决黄土场地的湿陷性问题,又能保证基础的承载力。

2.1.2 灰土挤密桩+CFG桩施工工艺简单,材料来源广泛,整体造价低。

2.2 工艺流程

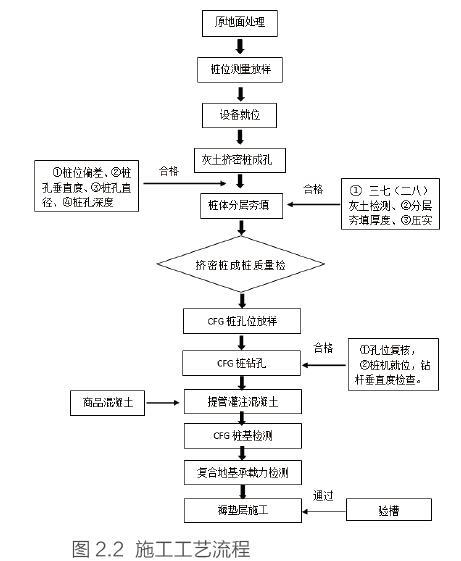

2.2.1灰土挤密桩及CFG桩基施工前,要进行成桩试验,用于指导大面积施工。

2.2.2工程桩施工工艺流程如下:

2.3 操作要点

2.3.1 原地面处理

对施工范围内的原地面进行清表处理,开挖至路基填土标高部位,地表清理要做到无草皮、树根等杂物,且无积水。

2.3.2 桩位测量放样

根据确定各个桩位的位置及关系,采用全站仪测量放线,定出控制轴线,打桩场地边线并标识。

2.3.3 设备就位

桩机就位,使沉管尖对准桩位,调整扩桩机架,保持桩管垂直,用线锤吊线复核垂直度,偏差不大于1.0%。

2.3.4 灰土擠密桩成孔

根据定位孔位,采用钻机下钻,灰土挤密桩要穿透湿陷性黄土,可根据锤击桩尖带出的颗粒进行判断,以现场实际土样判断为主,设计桩长判断为辅。成孔后要及时对桩孔进行检查验收。检查的内容有:桩径、孔深、垂直度、有无缩径、塌孔、回淤等现象。如遇塌孔或缩径现象,则采用回填灰土复打处理。

填桩孔用的土料和石灰应符合下列要求:

(1)土料:桩身灰土用料采用就地挖取的粉质粘土,严禁用盐渍、膨胀土、冻土、有机质含量大于5%的不良土料及粗颗粒(砂、石)的透水性材料作填料,并根据土的情况采取过筛进行筛分或进行机械粉碎等方式进行处理,保证土的粒径不超过15mm,土性及有机质含量应符合规范要求。

(2)石灰:按设计要求,运抵现场的石灰需经见证取样合格后方可投入使用。在使用前1~2d进行消解并过筛,其颗粒不得大于5mm,消石灰的质量应合格,有效Cao+Mgo含量不得低于60%。

(3)灰土混合料的拌制:灰土的体积配合比为3:7(2:8),采用机械拌合,素土采用粉质粘土,严禁采用耕种土、杂填土、淤泥质土,同时土料中不得夹有砖块、瓦砾、生活垃圾等,填土含水量应接近最优含水量,含水量由击实试验确定。每天施工前核定土的含水率是否为合理值,以保证拌合后灰土的含水率接近最佳含水量。根据回填要求随拌随用,已拌成灰土不得隔夜使用;被雨淋湿、浸泡的灰土严禁使用,按作废处理。下雨期间不进行灰土拌制。

2.3.5 桩体分层夯填

成孔后及时夯填,在向孔内填料前先夯实孔底。灰土分层进行回填夯实,逐层定量向桩孔内下料,采用夯实机和吊锤分层夯实。夯填施工前应进行夯填试验,以确定每次合理的填料量、夯击次数、落距等,灰土夯填采用连续施工,每个孔桩一次性分层回填夯实,不得间隔停顿或隔日施工。

2.3.6 灰土挤密桩成桩质量检测

灰土挤密桩施工结束7~14天后,桩身质量进行检查。在桩心附近采用钻机取样,每2m采用试样测定干密度。

2.3.7 CFG桩孔位放样

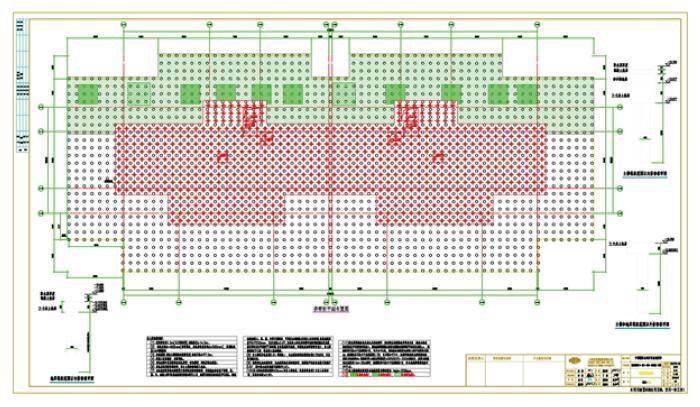

对已施工的灰土挤密桩场地清理平整,按桩位点设计布置图放样布点。以1#楼为例,灰土挤密桩与CFG桩位置关系如下图(灰土挤密桩、CFG桩间距均为1.2m,灰土挤密桩处理范围超出主楼筏板边缘不小于7m):

2.3.8 CFG桩成孔

使钻机就位,保证钻杆垂直度,偏差不大于5cm,垂直度控制在1%之内。关闭钻头阀门,移动钻杆至钻头触及地面。启动先慢后快钻进,减少钻杆晃动。

2.3.9 提管灌注混凝土

钻孔完毕满足入岩要求后进行灌注,混合料的泵送量应与拔管速度相匹配。成桩过程须连续进行,施工桩顶标高高于设计高程50cm,确保有效保护状体。拌合料的原材料需进行进厂检验,合格后方可进行拌和。

2.3.10 CFG桩基检测

28天成桩之后进行桩头切割,切割前做好桩头抄平准备,之后使用切割机对桩帽进行切割,切割面平整顺滑,桩身高程控制更精确。因实际桩顶标高比设计标高+0.5m,在清除桩间土时使用小挖机配合人工进行清理,施工时严禁使用大型、重型机械进入,避免出现因机械碾压造成断桩现象。

采用低应变法对桩身完整性进行检测,确定桩身完整长度满足设计要求后采用堆载法检测桩身承载力。

2.3.11 复合地基承载力检测

桩基全部施工完毕后,选取桩周围的地质情况,对处理后的复合地基承载力进行检测,以满足设计要求。

2.3.12 褥垫层施工

褥垫层为大面积砂石垫层,20cm厚3:7砂石褥垫层,要求砂石最大粒径不得大于3cm,夯填度不大于0.9,无需进行分层铺筑,直接虚铺约230mm厚的碎石垫层(200/0.9=222mm,取230mm),褥垫层每边延伸出基础边缘不小于300mm。

3、质量控制

3.1质量保证措施

3.1.1 严格执行国家标准、规范、规程。

3.1.2 严格进行图纸会审,领会设计意图,抓好技术操作质量标准,制定关键部位的施工方法并编写技术交底记录。以技术指导工作,从而保证工程质量。

3.1.3 严格掌握好桩长、桩端持力层、桩径和桩体砼强度的控制,实行科学管理,认真执行操作程序。

3.2质量控制标准

3.2.1 本工程将严格按照《建筑桩基技术规范》JGJ94-2008、《建筑地基处理技术规范》JGJ79-2012、《建筑桩基检测技术规范》JGJ106-2014、《建筑地基工程施工质量验收标准》GB50202-2018、《建筑工程施工质量验收统一标准》GB50300-2013、《湿陷性黄土地区建筑规范》GB50025-2004等国家现行规范、标准进行施工验收。

3.2.2 灰土体积比为3:7(2:8),灰土拌和时要满足设计要求,商品水泥粉煤灰碎石配合比应符合设计要求。加强对原材料的质量控制,不合格品严禁使用,做好灰土搅拌及存储工作。

3.2.3 施工中应检查桩身商品混合料的配合比、坍落度和提拔钻杆速度、成孔深度、商品混合料灌入量等。

3.2.4 施工结束后,应对桩顶标高、桩位、桩体质量、地基承载力的质量做检查。

3.2.5 灰土挤密桩、CFG桩复合地基的质量检验标准应符合下表的规定。

3.2.6 施工前,技术员对各施工工序人员进行技术交底,施工过程中,每天按照施工桩数对以上的施工技术要求指标进行抽检,确保施工质量满足设计和施工规范要求。施工结束后,做好质量检验及工程质量评定。

结论:

通过灰土挤密桩+CFG复合地基在湿陷性黄土场地的应用,可以发现与较常见的混凝土桩基相比,具有施工速度快、质量易控制、成本造价低的特点,具备较好的经济和社会效益。另外本文通过灰土挤密桩+CFG复合地基施工工艺介绍,为今后类似的工程提供了可供借鉴的经验。

参考文献:

[1]湿陷性黄土地区建筑规范(GB50025-2004)[M].中国建筑工业出版社.

[2]张志新.灰土挤密桩+CFG桩处理湿陷性的体会[J].科技情报开发与经济.2009.11期.

[3]藤延京.建筑地基处理技术规范(JGJ79-2012)[M].中国建筑工业出版社.

[4]建筑基桩检测技术规范(JGJ106-2014)[M].中国建筑工业出版社.