含磷环氧树脂复合材料的制备及阻燃性能研究

2019-12-02何栋唐婷

何栋 唐婷

摘 要: 针对当前含卤环氧树脂材料在燃烧时严重污染空气、并含有有毒气体的问题,提出在环氧树脂材料中加入含磷的高分子物质,以减少污染。对此,以六氯环三磷腈和苯酚作为试验原材料,利用苯酚取代六氯环三磷腈中的Cl离子,从而得到高分子材料;然后将制备的阻燃剂在氮气环境下加入环氧单体,得到制备的环氧树脂样品。最后,从LOI及UL-94、残炭形貌、燃烧释放热量等方面对样品性能进行验证,结果表明上述样品具有良好的阻燃性能。

关 键 词:环氧树脂;六氯环三磷腈;残炭形貌;LOI极氧指数

中图分类號:TB3 24 文献标识码: A 文章编号: 1671-0460(2019)10-2321-04

Abstract: In view of the problem that halogen-containing epoxy resin materials seriously pollute the air and discharge toxic gases during combustion, it is proposed to add phosphorus-containing macromolecule substances into epoxy resin materials in order to reduce pollution. In this paper, hexachlorocyclotriphosphazene and phenol were used as raw materials, phenol was used to replace Cl ions in hexachlorocyclotriphosphazene, and then the prepared flame retardant was added into epoxy monomer in nitrogen environment to obtain the epoxy resin sample. Finally, the properties of the samples were verified by LOI and UL-94, char morphology and heat release from combustion. The results showed that the samples had good flame retardancy.

Key words: Epoxy resin; Hexachlorocyclotriphosphazene; Residual carbon morphology; LOI extreme oxygen index

环氧树脂凭借其优秀的力学和化学性能,从而被广泛的应用在各个领域,如在胶黏剂、基体材料等方面。但是,研究认为环氧树脂自身的易燃性导致其应用受到很多的限制。为解决这个问题,人们开始对环氧树脂的阻燃性能进行改进,以提高其阻燃性能。目前,针对环氧树脂阻燃性的改进中,通常加入有机或无机材料,如加入卤素化合物,以提高阻燃性能。但是这种方法在燃烧的过程中很容易产生有害气体,对环境产生危害。于是,研究人员开始在环氧树脂中加入无卤阻燃剂,以减少环氧树脂的阻燃性能。如钱程(2016)则尝试在环氧树脂中加入有机磷/氢氧化铝复合材料,结果表明在环氧树脂中加入有机磷,可以提高环氧树脂的黏度,进而提高其阻燃性能;杨柳涛(2016)等则在环氧树脂中加入 三聚氰胺基,以提高环氧树脂的阻燃性能;李霈(2017)等则在环氧树脂中加入聚磷酸酯和聚磷酸铵两种物质,以研究复配方式对环氧树脂阻燃的影响。结果表明,在加入复配材料后,环氧树脂在极限氧指数等方面都有较好的表现[1,2]。同时研究认为磷腈作为一种有机/无机杂化高聚物,具有较高的协同阻燃性能,从而被广泛的应用在耐高温材料中。 本文则在上述研究的基础上,提出在环氧树脂中加入含磷的物质,以验证其对环氧树脂的阻燃性能。

1 实验部分

1.1 主要试验试剂

本文试剂主要包括六氯环三磷腈(分析纯、淄博蓝印化工)、苯酚(分析纯、国药化学试剂)、氢氧化钠(分析纯、河北万晔科技)、DDM(分析纯、国药化学试剂)、四氢呋喃(分析纯、淄博华利元医药)、氘代氯仿(分析纯、默克化工(上海))、EP(颗粒、廊坊盛米达节能保温材料有限公司)、环氧单体[3]。

1.2 合成制备路线

本文制备的磷腈路线如图1所示。

在本文的合成线路中,以六氯环三磷腈作为中间体,与苯酚进行反应,从而将六氯环三磷腈中的氯离子取代,形成一个环状的磷腈作高分子材料。

1.3 试验方法

1.3.1 磷腈制备步骤

将充满氮气的环境下,将氢氧化钠与苯酚混入到装有THF的三口圆底烧瓶中进行充分的回流,然后将混有六氯环三磷腈THF加入圆底烧瓶中,在混合后充分回流6 h。待反应完全,蒸馏,得到粗加工产品,并用去离子水反复冲洗,得到淡黄色的产品。

1.3.2 环氧树脂制备

将制备好的高分子磷腈加入到环氧单体中,并在120 ℃的条件下充分混合。然后,按照化学计量比将DDM加入以上混合液中,继续搅拌。待充分混合后,将混合物转移到涂有脱模剂的铝模具中进行固化,固化条件为100 ℃条件下固化2 h,160 ℃条件下固化2 h。

1.4 评价指标

在本文中,主要通过XRD表征、LOI极氧指数,UL-94防火等级、残炭形貌、总热量释放等对样品性能进行测试和验证。

2 结果与讨论

2.1 产物表征

通过以上的制备,可以得到图2所示红外光谱图。

通过上述结果看出,在1 485、1 452等多个波峰处,都存在表明存在酚氧基,进而说明了六氯环三磷腈中的氯离子被完全取代。

2.2 热性能

在环氧单体中加入不同质量分数(0%、5%、10%、15%)的阻燃剂,从而可以的如图3所示的环氧树脂材料的DSC曲线。

通过上述的DSC曲線看出,随着阻燃剂的加入,使得EP的Tg温度在不断的降低,从172 ℃下降到143 ℃。之所以会出现这种变化,是因为随着阻燃剂的加入,使得环氧树脂中的分子距离增加,进而使得交联密度降低。

在加入阻燃剂后,可以得到制备的新环氧树脂的热失重曲线[4]。

通过上述的曲线可以看出,当温度在370 ℃的情况下,其依然具有较好的稳定性能。同时在370 ℃前制备的环氧树脂的热失重量高于纯环氧树脂(EP-0),说明制备的环氧树脂样品要先于纯环氧树脂对阻燃剂进行分解,从而降低了负荷材料的分解温度[5]。同时阻燃剂加入后,复合材料中的残碳量早呢更加,这与其他含磷阻燃剂阻燃环氧树脂的结果是一致的。

2.3 LOI氧化指数及UL-94

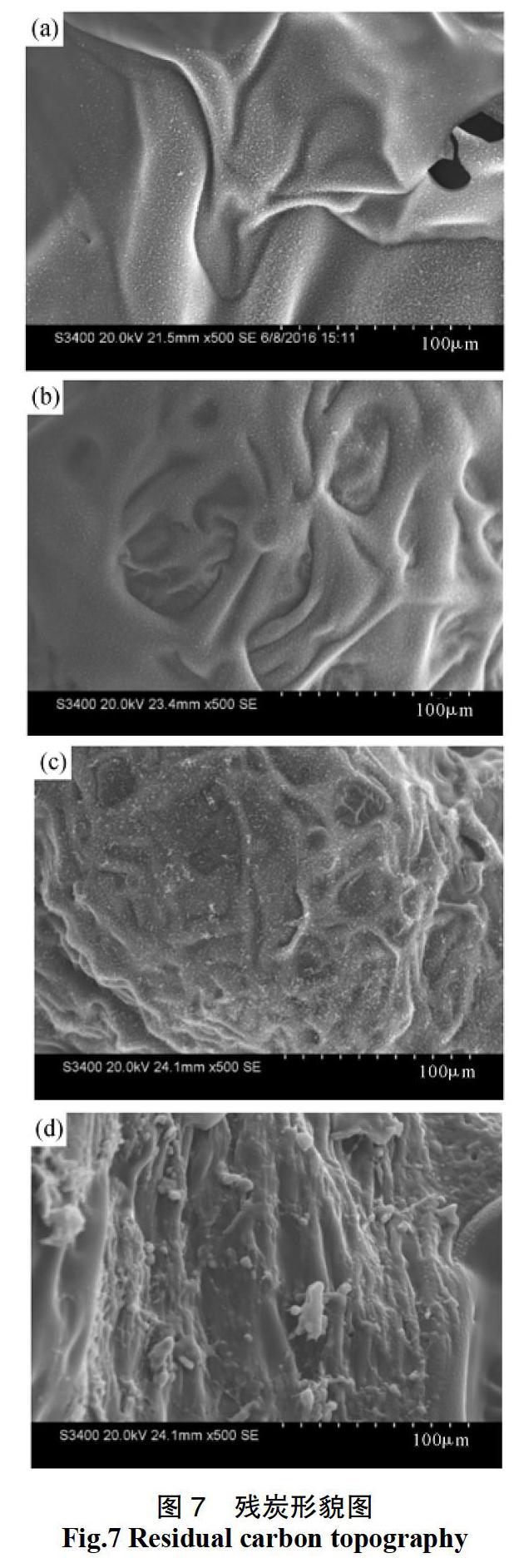

制备的环氧树脂固化物的LOI和UL-94结果见表1所示。

通过通过上述的测试看出,随着掺量的增加,使得环氧树脂样品的LOI指数在逐步的提升,同时燃烧等级也在不断的增加。当EP掺量为15%的情况下,其达到V-0,即防火等级。

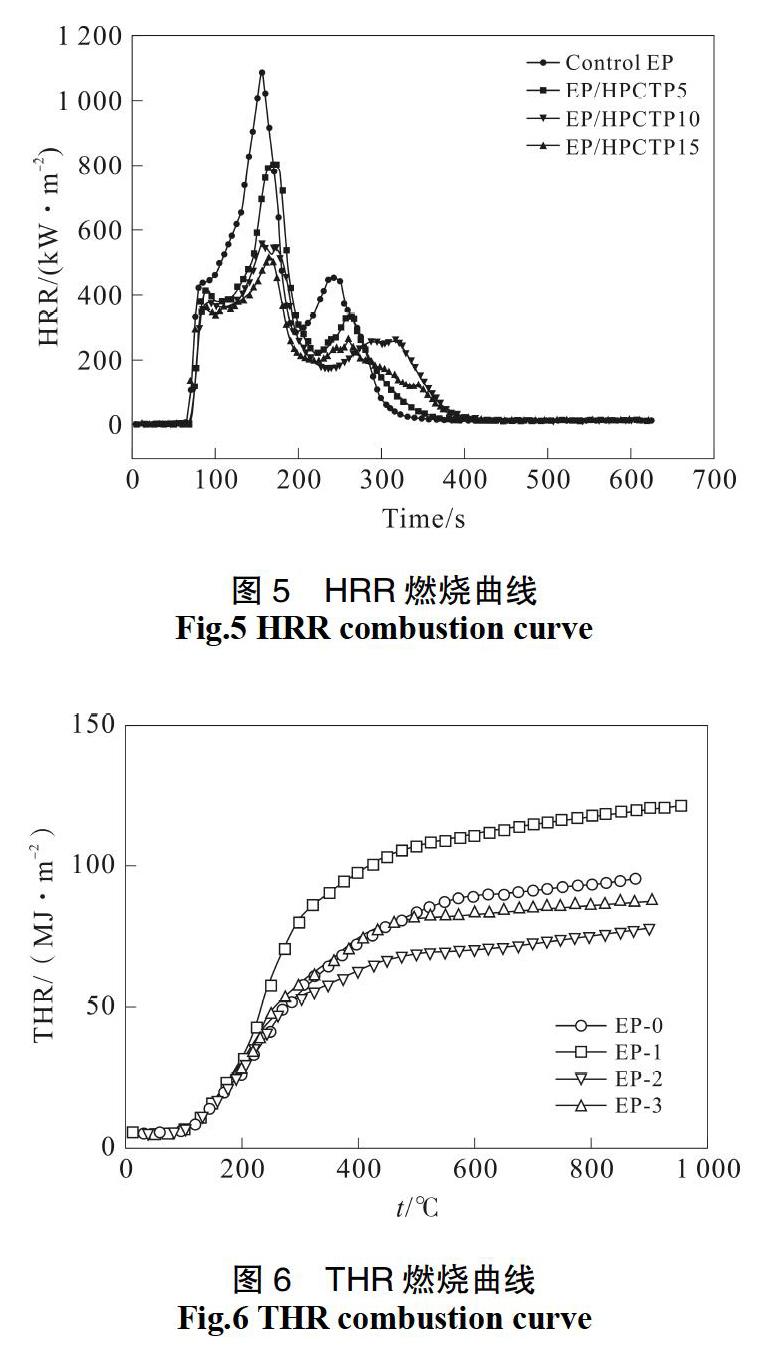

图5为环氧树脂复合样品的热释放曲线。当样品在被点燃以后,其迅速燃烧,并且随着阻燃剂的加入,PHRR在不断的减少。当阻燃剂的掺量达到15%的时候,PHRR降到最低,为513 kW/m2。

图6为THR总热量释放曲线。通过该曲线可以看出,随着阻燃剂加入的量的增加,使得环氧树脂中样品在燃烧后的总热量迅速降低,说明阻燃剂的加入,在一定程度上可有效降低样品的燃烧强度。

2.4 残炭表面形貌

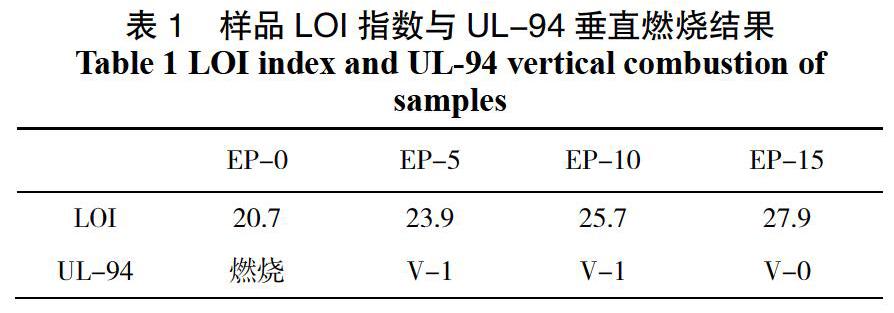

在高分子材料燃烧后形成的残炭可在一定程度上反映其内部的阻燃机理。对此,利用SEM对燃烧后的材料进行观察,可以得到图7的残炭燃烧结果。从图中可以看出,当阻燃剂的加入量为0的时候,EP表面光滑,且较为平坦。在添加本文制备的阻燃剂后,环氧树脂固化物的残炭表面形成了褶皱,同时伴随着阻燃剂的增加,其形貌更是出现很大变化,出现大量的沟壑及颗粒物[6]。

3 结 论

通过上述的分析可以得出以下几点结论:

(1)通过表征分析,在制备的样品中,Cl离子被取代,从而在不同的波长处形成特征峰。

(2)在环氧树脂中加入阻燃剂后,随着掺量的增加,其防火等级也在不断的提高,当掺量在15%的时候,防火等级达到V-0,并且LOI达到27.9,达到良好的阻燃性能。

(3)通过残炭分析发现,在加入阻燃剂后,残炭的形貌出现很大的变化,并且在加入15%的质量分数下,形貌变化较大。

由此,通过上述的实验研究看出,本文制备的阻燃剂可起到阻燃效果,并且通过测试,当加入质量分数为15%的情况下,其阻燃性能较好。

参考文献:

[1]钱程,王晓钧,韩楠林. 有机磷/氢氧化铝复合阻燃剂对环氧树脂性能的影响[J]. 热固性树脂,2016,31(01):20-26.

[2]杨柳涛,刘莹,伍玉娇,刘伟,马春平. 三聚氰胺基阻燃剂在环氧树脂中的应用进展[J]. 中国塑料,2016,30(03):10-15.

[3]李霈,付海,赵欧,来方,陈仕梅,梅贵友,赵伟,班大明. 聚磷酸酯阻燃剂复配聚磷酸铵对环氧树脂阻燃性能的影响[J]. 高等学校化学学报,2017,38(02):294-302.

[4]韩明轩,许苗军,李斌. 新型含磷阻燃剂的合成及其阻燃环氧树脂的性能[J]. 塑料,2015,44(05):65-69+73.

[5]石延超,王国建. 有机磷阻燃剂的合成及在阻燃高分子材料中的应用研究进展[J]. 高分子材料科学与工程,2016,32(05):167-175.

[6]李娜娜,姜国伟,周光远,姜振华,王华伟. 有机磷类阻燃剂的合成及应用进展[J]. 应用化学,2016,33(06):611-623.