弹簧喷涂标识工序的自动化改造

2019-12-02赵亮

赵亮

摘 要:文章主要针对弹簧制造后端喷涂标识工序手工作业效率低和占用人力资源等存在的问题,通过对存在问题进行了分析,并对技术改造解决问题的过程作出介绍。

关键词:喷涂标识;PLC;自动化;改造

中图分类号:TH135 文献标志码:A 文章编号:2095-2945(2019)32-0112-02

Abstract: In view of the problems existing in the manual operation of the spraying marking process at the back end of spring manufacturing, such as the low efficiency of manual operation and the occupation of human resources, this paper analyzes the existing problems and introduces the process of technical transformation to solve the problems.

Keywords: spray marking; PLC; automation; transformation

由于现在生活水平的提高,小汽车成了很多人都能拥有的代步工具,汽车工业产业正是在这样的大背景下得到了蓬勃的发展,从而带动了像汽车内饰、弹簧制造等一大批上游汽车零部件企业的发展,本论文正是为顺应市场的发展需要而对喷涂标识工序手工作业进行改造。在弹簧的制造过程中由于生产工艺的需要,在弹簧生产的后端工序需要对弹簧的一边端面进行喷漆标识,原来的喷涂工序是由人工进行的,喷涂时间的长短、产品表面的外观等方面都存在差异而且效率低下;我通过对问题的分析、汇总,提出了用编码器、PLC及接近开关等器件对工序进行自动化改造,使得该工序节省了人力并避免了人工操作对身体健康的影响,同时工件喷涂质量有了大幅度的提高、油漆消耗量也有明显的降低。以下是整个过程的介绍。

1 存在的问题

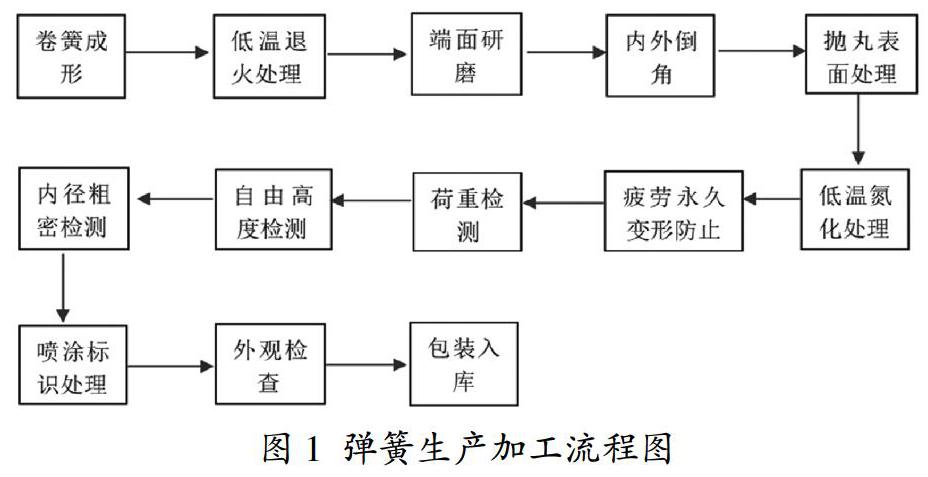

弹簧制造的工艺过程为:原材料线材放到送线机上,送到弹簧卷切机进行卷簧成形达到要求的螺距;剪切出来的工件通过输送带输送到低温退火炉进行退火处理;退火处理后送到端面研磨机进行两边端面的研磨;研磨结束送到倒角机进行内倒角和外倒角处理;再到抛丸机进行弹簧的表面处理;然后进氮化炉进行低温氮化处理;接着经过疲劳永久变形防止处理;到荷重检测、自由高度检测、内径检测检验;然后对工件一端喷涂进行弹簧首尾端识别;再到外观检查;合格后包装入库。弹簧生产工艺过程见图1。

在整个的弹簧生产流程中,我发现在后端的喷涂工序存在以下几个问题:(1)弹簧经过荷重、自由高度、内径及螺距(粗密)的性能检测,送到喷涂工序进行首尾端喷漆识别,由专人在喷涂岗位上对输送过来的弹簧工件,用手工喷涂完成的;专人作业占用了岗位人力资源。(2)手工作业对喷涂产品的外观一致性不好,有的工件喷得很厚、有的喷得很薄从而影响产品外观,并会造成工件返工重喷现象。(3)由于每个班次的操作工人熟练程度不一样,油漆的消耗量也不一样,造成一定程度的浪费。(4)由于工人操作熟练程度不一样,导致有时产品喷不及时,需要将部分工件从输送线上卸下来,和外观返喷产品一起重喷,生产效率较低。(5)由于手工近距离喷涂作业,虽然岗位上有抽风系统,但还有气味溢出,长期会对员工的身体健康带来影响。

2 分析及改善对策

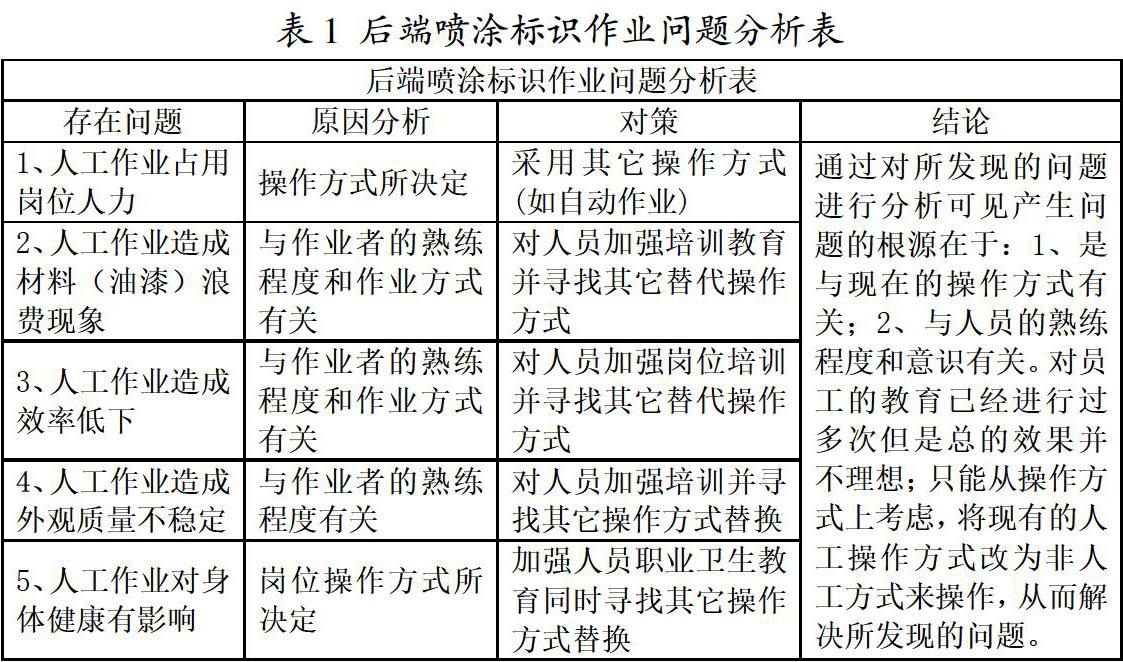

对后端喷涂标识作业常见问题进行综合分析,做成分析表见表1。

通过对上述问题的研究分析,决定对喷涂标识工序操作方式进行自动化改造,由过去的人手操作改为自动喷涂作业。

2.1 电路构成及工作原理

交流220V电源分两路一路供应PLC;另一路供应开关稳压电源PS由开关电源PS输出稳定的直流24V提供给接近开关PR、编码器PG和报警输出继电器R1、报警指示灯L1、运行指示灯L2、喷漆电磁阀V1等;编码器PG转轴通过联轴器与输送轮联结,输送带转动时编码器PG产生信号X0提供给PLC;工件由输送带传送过来,接近开关PR产生工件检测信号X1,到达喷枪位置时PLC控制输出点Y4输出电磁阀V1动作对工件进行喷涂,同时PLC 输出点Y5控制操作面板上的喷漆指示灯L2点亮表示正在喷涂;根据工件大小不同,喷涂时间可通过操作面板上的转换开关ZB实现时间长、短档位调节;在调试喷枪性能和喷涂效果时可以用手动辅佐按钮SB1来点动调试;当喷涂时间超过一定范围时,报警输出中间继电器R1动作,停止供料电机运转和喷涂,同时报警指示灯L1闪亮起警示作用;处理确认正常后按复位按钮SB2可进行报警复位,让机器重新投入工作。电气原理接线图见图2、主要电器元件表和PLC输入输出I/O表见表2和表3。

2.2 编程与调试

根据控制的要求在电脑上用三菱PLC的编程软件GX-DEVELOPER编写PLC的控制梯形图;主要应用了位移功能指令SFTL来编写程序,编写完在电脑上经初步检查模拟运行修改程序编写中的错误;然后安排在公司放假不生产时安装硬件部分,按安装规范要求,将各电气材料安装接线;检查无误后,将电脑与PLC用RS-232数据线连接,把编好的程序传送到PLC上,通过电脑现场在线监控调试;调试的重点是感应工件后到工件输送至喷枪前的时间把握:该时间可以先通过在PLC程序上修改指定的目标操作数Mn来实现(n为大于起始数而小于指定位元件长度的数值),也可以通过调节工件传感器与喷枪的距离来实现。还有就是喷涂时间的长短设定可通过转换开关ZB来实现:先设定程序上定时器的整定值,改变定时器设定值可以改变喷漆时间,然后再用档位转换开关ZB来外部操作切换,当转换开关转到长位置时喷涂时间较长、转换到短位置时喷涂时间较短;通过调试直到合适。程序控制梯形图如附录所示。

2.3 改造后的效果

(1)实现了省人化目的,按一个工人平均每月1500元工资每天三班计算,每年至少可以节约5.4万元人工费用,如果连同工人福利一起计算节约的费用就更加多;(2)消除了人工作业对员工身体健康潜在的影响;(3)喷涂工件外观品质好;返喷率也由原来的千分之五,变为了现在的千分之零点零一,品质得到了大幅度的提高;(4)由于减少了工件重噴现象,生产节拍与前面工序的节拍一致,整体生产效率也得到了提高;(5)油漆用量由原来的每月五桶(20升/桶)变为了现在的四桶,原材料节约明显,按每桶涂料价格4000元计算,每年可节约4.8万元。

3 结束语

我们通过采取上述改进措施,使弹簧喷涂标识工序实现了操作方式由手动人工作业变成了自动喷涂作业;切底解决了人工操作方式所存在的问题;满足了工序喷涂标识的要求,同时每年直接节约成本(人工费+材料费)10.8万元,经济效益明显;改造效果达到了预期目的。

参考文献:

[1]梁耀光,余文烋.电工新技术教程[Z].2012.

[2]欧姆龙编码器E6C2-C使用手册(电子版)[Z].

[3]三菱FX1S系列微型可编程控制器使用手册[Z].2014.

[4]三菱可编程控制器技术与应用[Z].2018.