陶瓷废料在炻质陶瓷砖生产中的应用可行性

2019-12-02张国涛杨景琪吉永发黄辛辰

张国涛 杨景琪 吉永发 黄辛辰

摘 要:以发泡陶瓷废渣、瓷质釉面砖生产压滤泥作为主要原料,辅以硅灰石、石粉、黏土等矿物,确定合理的烧成制度,制备低收缩3 ~ 6%吸水率的炻质砖坯体配方。研究表明,在坯体配方中加入发泡废渣15 ~ 25%,压榨泥15 ~ 20%,其产品收缩率控制在2 ~ 3%,其中加入发泡废渣10%,压榨泥15%,烧成后的坯体性能最优异,收缩、烧失、抗折强度、吸水率均达到国标和企业内控标准。

关键词:发泡陶瓷废渣; 压榨泥; 炻质砖; 坯体; 可行性

1 前 言

在生产发泡陶瓷隔墙板过程中,由于其后期锯带切割加工会产生约15 ~ 20%的加工废料(细粉、表皮等),而发泡废渣的化学成分与抛光渣相似,含有未发生反应的碳化硅微粉。另外在陶瓷砖生产和加工过程中会产生污泥,污泥通过水处理后压滤成泥饼,这种虑泥不同于瓷质抛光砖来源单一(抛光磨边碎屑细粉、压制成型废粉等)成分相对稳定,压滤泥来源复杂,大致可以分为以下几种,如压制成型、喷雾干燥、釉线底釉面釉、印刷釉、陶瓷喷墨墨水、保护釉、熔块干粒、干粒悬浮剂、全抛釉抛光磨边泥等,在炻质砖坯体烧成温度较低,将压榨泥作为中温原料,与发泡废渣配合使用制备细炻质陶瓷坯体,为发泡陶瓷废渣、压榨泥找到了新的应用途径,提升资源利用率。

2 实 验

2.1 试验基本设想

发泡陶瓷废渣化学组成类似于抛光渣,且发泡陶瓷隔墙板生产时使用SiC微粉,高温发泡后还残留有微量的SiC未完成反应,且SiC在1000 ~ 1100℃就已经有发泡作用,可以有效弥补大吸水率产品因物相反应出现的收缩。另外,陶瓷砖生产过程中也会产生大量的压滤泥,特别是釉线工艺方面产生的废料成分最为复杂,原因在于釉线釉料中为调整和改善烧成质量,配方中会引入大量的低温熔块作为熔剂,陶瓷墨水和干粒悬浮剂中含有大量有机成分,熔块干粒与悬浮剂混合形成干粒保护釉,使用过程中干粒或多或少会有浪费,导致干粒进入压滤泥中。整体来看,不同產品生产工艺不同,釉料、坯体配方也会有明显差异,这样就会造成压滤泥的总体成分波动很大,但均化处理后,也是优质的中温原料,很适合较低温度下烧成制备陶瓷砖坯体。鉴于此,考虑将发泡废渣、压榨泥同时引入炻质砖坯体配方中,确保产品坯体物理性能如抗折强度、吸水率等,改善产品的收缩等,探索一种低收缩3 ~ 6%吸水率炻质砖坯体配方并研究该技术方案的可行性,以此降低生产成本,将废料合理高效应用。坯体配方设计见表1。

2.2 原料

实验使用发泡陶瓷隔墙板切割加工废料、瓷质砖生产压榨泥作为主要原料,并使用一些辅助矿物原料,如原矿泥、膨润土、广宁砂、高铝泥、硅灰石、广西砂、中温石粉等,其原料的化学组成如表2所示。

通过以上原料作为基础,原料经过预处理(如均化、破碎等工序)后,通过球磨、制粉、压制成型、干燥,在实验室高温烧结电炉烧成,烧成温度在1050 ~ 1100℃之间,保温时间5 ~ 10 min,样品通过按照GB/T3810-2006测试吸水率、抗压强度等数据,并与正常使用细炻质陶瓷砖做对比分析。

2.3 实验技术方案设置

为达到实验目的,以大生产炻质砖坯体配方(化学组成如表3)作为对比样品,根据原料化学组成计算得出3个基础配方(表4、表5)进入实验室对比试验。

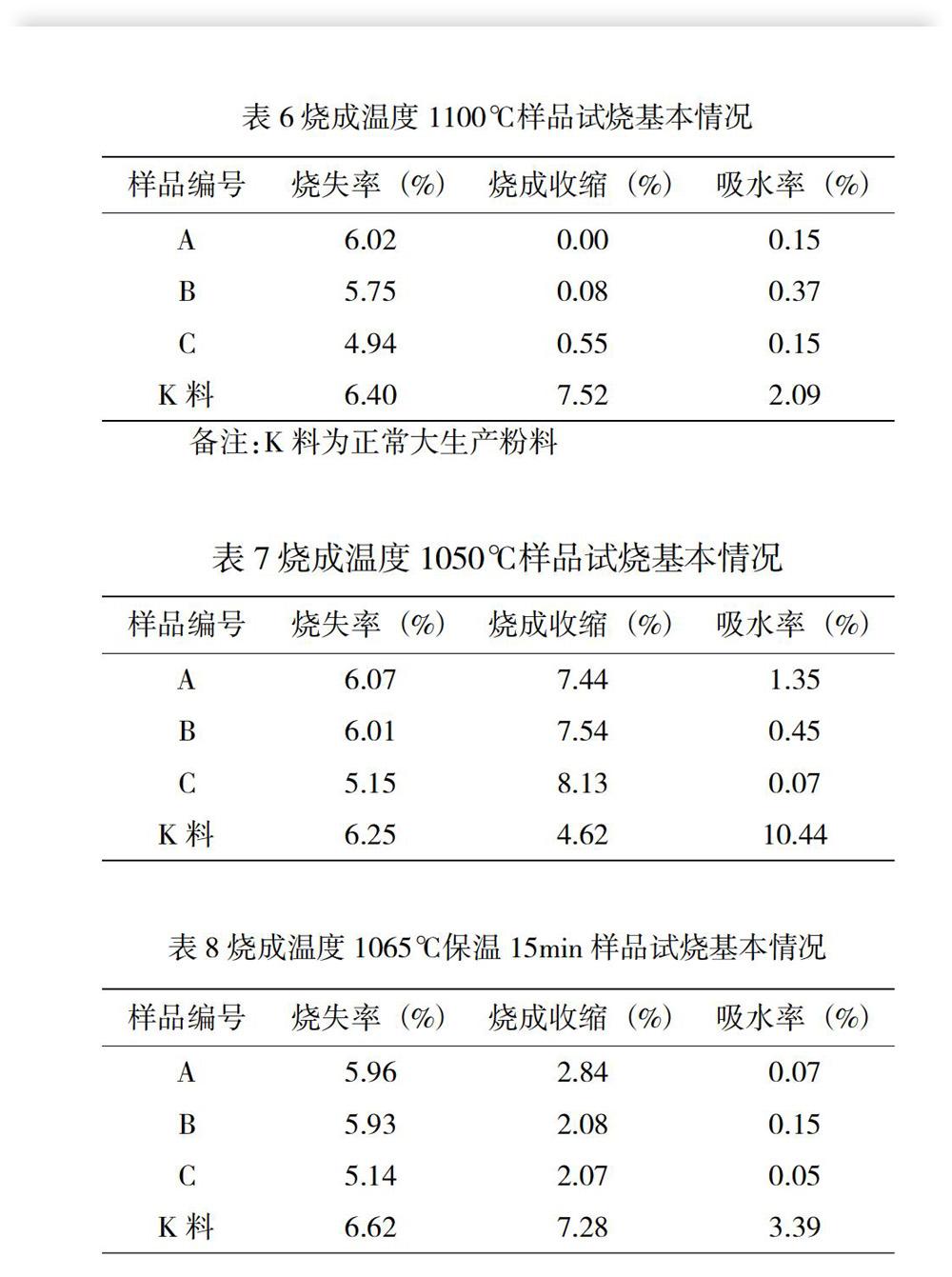

实验方案A:实验室烧成温度1100℃保温10 min,升温速率10℃/min,与正常生产粉料对比结果,如表6所示。

实验方案B:实验室烧成温度1050℃保温15 min,升温速率10℃/min,与正常生产粉料对比结果,如表7所示。

实验方案C:实验室烧成温度1065℃保温15 min,升温速率10℃/min,与正常生产粉料对比结果,如表8所示。

实验方案D:实验室烧成温度1090℃保温15 min,升温速率10℃/min,与正常生产粉料对比结果,抗折强度及对应吸水率数据见表9。

3 检测与结果分析

实验方案A:以发泡陶瓷废渣和瓷质釉面砖生产压榨泥引入炻质砖坯体中,1100℃保温10 min试烧后,烧成收缩明显减小,吸水率较正常生产粉料明显小,分析原因:发泡废渣中残余的SiC微粉在1100℃温度作用下出现发泡迹象,从而抵消了坯体在烧结过程中的收缩,另外,实验3个配方中Na含量较标样K料较高,促使在较低温度下发生烧结,坯体致密导致吸水率降低明显。

实验方案B:在较低烧成温度下,A/B/C和K料均发生收缩变化,但基于3个试样中K、Na量偏高而烧成温度低,坯体致密迅速,收缩反应大,而此时SiC微粉可能未到发泡温度或者坯体中液相量不够无法包裹气体发泡,从而出现收缩偏大的情况,其试样吸水率小于标样(K料)吸水率,可佐证此推论。

实验方案C:在实验方案B的基础上,略升烧成温度后,3个试样的收缩明显减小,其原因在于SiC微粉的发泡作用而吸水率略有提升但无明显变化。

实验方案D:在C的基础上烧成温度不变,只减短保温时间,抗折强度性能优于K料,收缩变化略小,吸水率无明显变化。

4 小 结

(1)将瓷质釉面砖压榨泥和发泡废渣引入炻质转坯体,可明显降低烧成温度,具备制备性能优异的炻质转的可能性。

(2)合理控制发泡渣和压榨泥的用量,可以控制产品的收缩,高温变形等,为克服平整度的问题,可考虑作为小规格产品的坯料配方使用,如300 mm以下规格凹凸面模具类仿古砖。

(3)以压榨泥和发泡废渣制备炻质转的烧成温度建议控制在1065℃以下或者更低,需视实际生产而定。

(4)配方中引入发泡废渣10%,压榨泥15%,烧成后的坯体性能最优异,收缩、烧失、抗折强度、吸水率均达到国标。

以上实验结果及推测均是在实验室和实验高温电炉中完成,只是给生产提供了一种可行性方案和思路,但在实际生产过程中使用压榨泥和发泡废渣需要结合实际情况对配方进行优化调整。

参考文献

[1] 王银川,刘小云.陶瓷墙地砖生产管理实用技术手册[M].中国建材工业出版社,2014.

[2] 蔡飞虎,冯国娟.陶瓷墙地砖生产技术[M].武汉理工大学出版社,2011.