新建基坑对既有下卧地铁隧道的影响研究

2019-12-02周贤宏王金龙吴建平高满库赵党旗

周贤宏 王金龙 吴建平 高满库 赵党旗

(1.中国水利水电第十一工程局有限公司,河南 郑州 450000; 2.中电建路桥集团有限公司华中分公司,河南 郑州 450000)

1 概述

在现在城市轨道建设中,基坑不可避免会出现在地铁隧道附近,而且基坑的开挖深度不断变深,开挖面积也不断变大。地铁隧道上的基坑开挖会对隧道结构产生影响,使地铁结构产生变形。由于土体的开挖实质是对隧道上荷载进行卸载,隧道上部的基坑开挖会使隧道产生变形,改变隧道周边的应力分布,因此,有必要针对基坑开挖,开展基坑开挖对临近隧道结构安全的影响研究和监控。相关学者开展了相关研究,吉茂杰等[1]考虑时间效应和开挖尺寸效应,研究基坑开挖时隧道的变形。戴博红[2]分析了不同施工情况下基坑结构的变化,利用理论计算,结合经验公式对地铁隧道的变形进行分析。陈郁等[3]根据弹性地基梁理论计算基坑开挖引起的隧道变形。刘涛等[4]分析了基坑加护对隧道结构的影响,并计算隧道沉降。戴宏伟等[5]分析基坑开挖引起的隧道不均匀沉降,并对相关影响因素进行分析。张俊峰等[6]根据连续梁理论分析隧道的位移变化,并考虑基坑土体和隧道的相互作用。伍尚勇等[7]研究了基坑开挖顺序对隧道的影响。黄兆纬等[8]利用数值计算研究不同施工技术条件下,隧道产生的变形规律。胡琦等[9]利用有限元对软土中基坑开挖对隧道的影响进行了研究。方诗圣等[10]利用数值计算,分析基坑开挖中土体与围护结构的关系,并研究隧道土体位移对周围建筑的影响。刘继强[11]分析了基坑开挖和降水对隧道的影响。丁加亮分析了基坑开挖对隧道的变形的影响[12]。

本文以郑州地铁1号线隧道上基坑开挖为背景,建立有限元分析模型,研究在基坑开挖过程中,隧道结构物的变形和应力变化规律,通过对比分析,分析每步基坑开挖对地铁隧道变形的影响,所得成果可为现场优化设计和施工提供良好的参考,并为类似工程提供借鉴。

2 工程概况

该工程位于郑州市中心城区东部的郑州市107辅道快速化工程。工程隧道全长1 351.32 m,设计双向八车道。在进行辅道快速化工程隧道施工时,需进行基坑明挖施工。郑州107辅道在里程K12+088.400~K12+128.100范围上跨穿越郑州轨道交通1号线博学路站至新郑州站盾构区间,两者平面基本正交,该范围隧道结构设计宽度约为36.4 m,底板设计埋深约8.55 m,隧道底板与地铁盾构之间竖向最小净距约为5.08 m,图1所示为107辅道与郑州轨道1号线的位置示意图。

基坑工程采用明挖顺作法施工,先施工上跨节点南北两侧基坑,后施工上跨节点基坑。上跨节点基坑长约39.7 m,宽约36.4 m,深约6.50 m。为保护下方地铁盾构区间,基坑采用化大为小的原则,共分为16个小基坑,其中地铁盾构区间两侧共6个(基坑A1-A3,B1-B3),地铁盾构正上方共10个(基坑C1-5,D1-D5)。基坑东西两侧支护结构及内部分隔墙均采用φ850 SMW工法桩,型钢密插,上跨节点基坑竖向设置一道支撑,基坑内外侧土体均采用φ850@600三轴搅拌桩加固。

3 数值计算模型

采用ABAQUS有限元软件对基坑开挖进行建模,该软件具备十分丰富的单元库,可以模拟任何实际形状,同时也具有相当丰富的材料模型库,可以模拟大多数典型工程材料的性能。ABAQUS能自动选择合适的荷载增量和收敛准则,不仅能够自动选择这些参数的值,而且在分析过程中也能不断地调整这些参数值,以确保获得精确的解答。

基坑设计长约39.7 m,宽约36.4 m,基坑开挖深度为6.50 m,建立三维数值计算模型,为了消除边界效应,土体模型尺寸为80 m×80 m×45 m(长×宽×高),模型四周设置边界约束限制其横向位移,模型底部设置约束为横向和纵向约束位移,模型顶部为自由边界条件。

表1 材料模型及参数表

模型中的所有土体均遵循摩尔库仑屈服准则,设置三轴搅拌桩单元、基坑围护墙及内部分隔墙单元、钢支撑结构单元、封底单元和隧道单元为弹性材料,接触采用库仑摩擦模型。模型采用中等的网格密度以保证计算结果的准确性,对隧道单元、板单元、桩单元等进行网格划分,网格划分过程中应考虑土层、结构、荷载及边界条件等,共划分21 901个单元,25 364个节点。ABAQUS有限元网格的土体单元、隧道单元类型为C3D8,板单元类型为S4R,桩单元、钢支撑单元类型为B31,模拟土—隧道相互作用采用库仑摩擦模型。数值模拟计算中所用材料的基本参数列于表1。

4 数值模拟结果

利用ABAQUS数值计算软件,从现场实际情况出发,对施工工序进行模拟,共计29个施工步,施工顺序如下描述所示:

生成初始应力场→模拟基坑围护墙及内部分隔墙的施工→模拟三轴搅拌桩的施工→模拟基坑A1,B1开挖、钢支撑的施工→模拟基坑A1,B1封底的施工→模拟基坑A2,B2开挖、钢支撑的施工→模拟基坑A2,B2封底的施工→模拟基坑A3,B3开挖、钢支撑的施工→模拟基坑A3,B3封底的施工→模拟基坑C1开挖的施工→模拟基坑C1封底的施工→模拟基坑C2开挖、钢支撑的施工→模拟基坑C2封底的施工→模拟基坑C3开挖、钢支撑的施工→模拟基坑C3封底的施工→模拟基坑C4开挖、钢支撑的施工→模拟基坑C4封底的施工→模拟基坑C5开挖、钢支撑的施工→模拟基坑C5封底的施工→模拟基坑D5开挖的施工→模拟基坑D5封底的施工→模拟基坑D3开挖的施工→模拟基坑D3封底的施工→模拟基坑D1开挖的施工→模拟基坑D1封底的施工→模拟基坑D2开挖的施工→模拟基坑D2封底的施工→模拟基坑D4开挖的施工→模拟基坑D4封底的施工。

基坑的开挖编号见图2。

根据各施工步的隧道结构竖向位移,分析隧道在基坑围护至基坑开挖完成期间的隧道顶部竖向位移变化。基坑外围围护墙及内部分隔墙施工后,右线隧道均出现了较小的下沉量,基坑中心处的下沉量最大,距基坑越远,隧道下沉量越小,近似减小为0,并沿隧道纵向方向对称,最大下沉量约为0.25 cm。基坑内外地基用三轴搅拌桩加固后,左线、右线隧道的下沉量均继续增加,同样在基坑中心处的下沉量最大,距基坑越远,隧道下沉量越小,近似减小为0,并沿隧道纵向方向对称,最大下沉量增加到约为0.3 cm,开挖基坑D4后,隧道隆起最大值约为1.08 cm,仍未达到隧道监测预警值,满足安全控制指标,表明通过三轴搅拌桩加固土体对阻止基坑开挖引起的下卧隧道结构隆起有良好的效果。

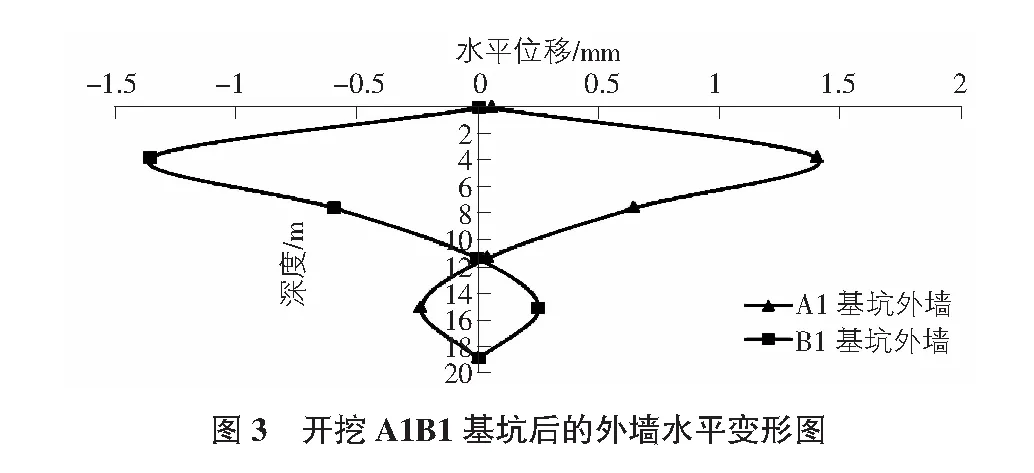

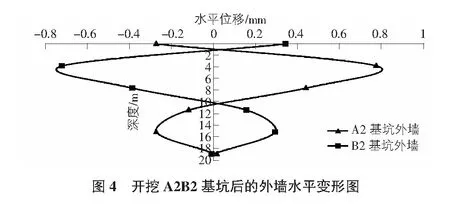

分析基坑A,B的外墙的水平变形量,如图3~图5所示。可以看出,基坑A,B的外墙水平变形位移大小基本相同,外墙最大水平位移不大于1.5 mm,方向相反,对称分布。沿深度方向,自地面向下约为4 m处,外墙的水平变形位移先增加到最大,至深度10 m处减小至0,然后再反向增加,至墙底又减小至0。

5 结论

采用数值计算方法对郑州市107辅道C30标段基坑开挖对下卧地铁隧道的影响进行分析,对土体、隧道、桩、基坑围护结构及钢支撑等设置合理的模型及参数,并对实际施工工序进行全部数值模拟。在数值模拟结果与现场试验结果较为吻合的基础上,根据数值模拟结果,评价基坑开挖对下卧地铁隧道的影响和三轴搅拌桩对改变坑底回弹的效果。根据数值模拟计算结果,主要得到如下结论:

1)基坑所处地质土层主要以粉土、粉质粘土、砂土为主,且基坑开挖底面与隧道顶面相距约仅有6.5 m,采用三轴搅拌桩加固基坑下方土体,对防止基坑开挖引起隧道上方自重减小造成隧道产生较大的隆起变形有显著作用。大型基坑采取“分区分层开挖”,先开挖远离隧道侧的基坑,再开挖紧邻隧道侧的基坑,减小对隧道的影响。

2)基坑围护墙及内部分隔墙施工和三轴搅拌桩施工后,使隧道出现了下沉位移。基坑开挖卸载引起隧道上方压力减小,使隧道产生了竖向隆起,距基坑纵向距离越远,隧道隆起量越小。

3)外墙水平变形位移大小基本相同,方向相反,对称分布。沿深度方向,自地面向下约为4 m处,外墙的水平变形位移先增加到最大值,至深度10 m处减小至0,然后再反向增加到某值,至墙底又减小至0。