煤柱底板巷道围岩力学分析及控制技术研究

2019-11-30孙建俊

孙建俊

(山西临县西山晟聚煤业有限公司,山西 吕梁 033299)

近距离煤层开采,由于两煤层间距较小,使得煤层间开采的相互扰动较大,上层煤开采使得煤岩体应力重新分布,布置在煤柱下方的巷道受煤柱高支承压力的作用,矿山压力显现明显,会出现较大的巷道围岩变形,巷道必须经多次修补才能满足生产要求,因此,对煤柱底板巷道的变形控制极为重要。

本文以西山晟聚煤业29102副巷为工程研究背景,分析煤柱底板巷道围岩的力学效应,并提出相应的控制技术,为相似巷道的支护设计提供借鉴。

1 工程概况

西山晟聚煤业公司隶属山西焦煤集团,位于山西省临县,井田面积2.82km2,核定生产能力60万t/a,主要开采8#和9#煤层。8#煤层平均埋深144m,厚度平均3.3m,平均倾角6°,采用走向长壁一次采全高采煤法,区段间留设煤柱宽度为20m。9#煤层平均埋深151m,厚度3.9~4.6m,平均4.0m,直接顶以泥岩为主,上距8#煤层平均约7.0m,底板为砂质泥岩。29102副巷长499m,断面尺寸为4.0m×3.3m的直墙半圆拱形,采用U36型钢棚喷浆支护,支架排距550mm,该巷位置如图1所示。

图1 29102副巷示意图

29102副巷受上层煤柱高支承压力的影响,采用原支护方案巷道顶板出现较大沉降,底板隆起、两帮收敛严重,部分钢棚支架出现扭曲变形、尖顶变形甚至断折等现象,支承作用弱化甚至失效,巷道变形如图2所示。为满足工作面生产条件,需要对29102副巷进行修复。

图2 巷道变形

2 煤柱底板巷道围岩力学分析

2.1 底板应力分析

上层煤开采改变了采场围岩应力平衡状态,导致其内部应力重新分布。受上煤层采掘后工作面超前支承压力、采空区垮落矸石及残留煤柱荷载的共同影响,近距离下位煤层巷道围岩应力状态与单一煤层相比存在极大差异,因此需要对煤柱下底板的应力分布进行分析。

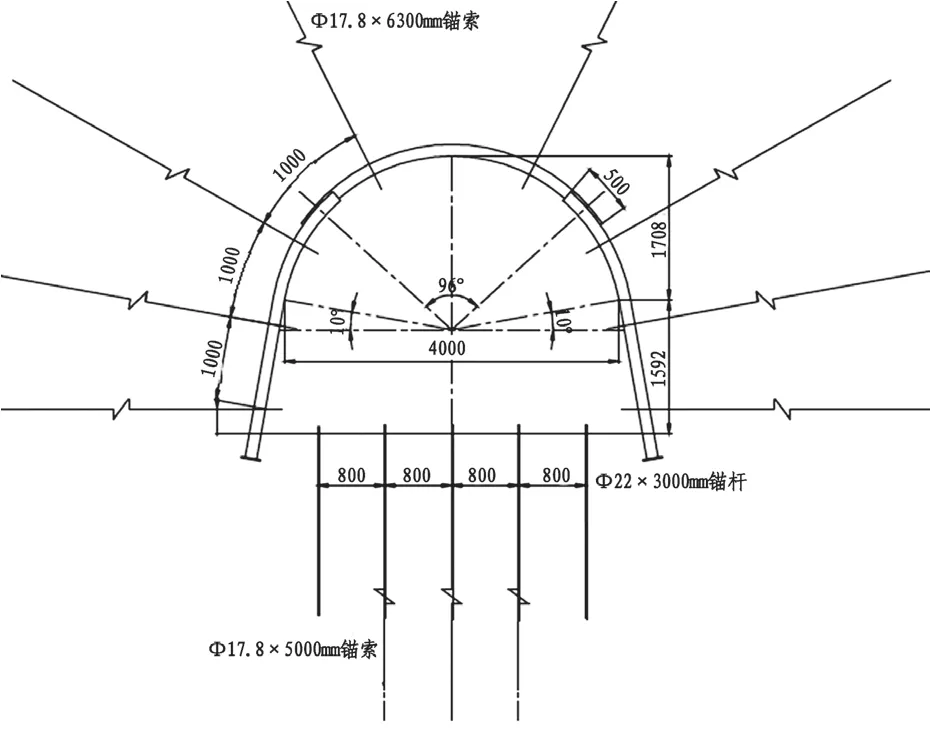

依据弹性力学解析,假设均质岩(煤)体受垂直集中力F的作用,如图3(a)所示,弹性半无限体中的任意点的应力分量σx、σy和τxy分别表示为:

图3 岩体受荷载作用

应用叠加原理将式(1)进行推广,宽度为L的均质岩(煤)体受均布荷载q的作用,如图3(b)所示,岩体内任意点的应力分量σx、σy和τxy分别表示为:

为分析9#煤层应力分布规律,假设煤柱受均布荷载作用,并依据该矿上层8#煤层留设煤柱L宽20m,绘制9#煤层应力分布曲线,如图4。可知:煤柱中心的垂直、水平应力均达到峰值,且均随距煤柱中心距离的增大而减小,当距煤柱中心大于10m,即位于采空区后,应力急剧减小;剪切应力在煤柱中心近乎为0,在煤柱边缘10m处最大;巷道距煤柱越远,应力越小,整体稳定性越高。

图4 9#煤层应力分布曲线

2.2 底板破坏厚度分析

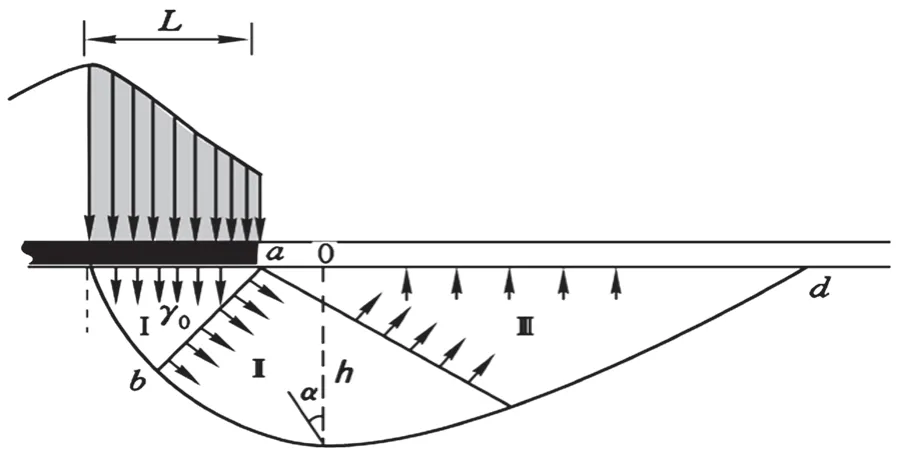

煤层开采后,巷道底板岩体承受极大支承压力,发生塑性变形甚至破坏,底板岩体应力分布不均匀,出现极限塑性区,划分为主动应力区Ⅰ、过渡区Ⅱ、被动应力区Ⅲ,如图5。主动应力区岩体受上方垂直荷载作用压缩变形,应力传递到过渡区,过渡区岩体继续压缩变形,再次传递到被动应力区,影响巷道的稳定性。因此对煤层开采对底板破坏厚度进行计算。

图5 极限塑性区分布

根据极限平衡理论,并依据摩尔-库伦准则,煤柱塑性区宽度L的表达式为:

式中:

M-煤层开采厚度,m;

λ-侧压力系数;

φ-内摩擦角,°;

k-应力集中系数;

γ-岩体重度,kN/m3;

H-煤层埋深,m;

C-粘聚力,MPa。

在距巷道底板一定深度范围内,岩体产生塑性变形,部分发生破坏,在支承压力作用下底板破坏厚度h的表达式为:

根据晟聚煤业的地质概况,8#煤层平均埋深为144m,开采厚度约3.3m,侧压系数取为1.2,应力集中系数取3.0,底板岩体粘聚力为1.0MPa,内摩擦角为25°,重度为25kN/m3,代入式(3)、(4)中,得到煤柱底板破坏厚度h为7.98m。根据计算结果可知,29102副巷处于上层采煤工作面底板破坏范围之内,巷道围岩的稳定性较差。

3 围岩变形控制研究

依据公式推算出的底板最大破坏深度7.98m,大于8#、9#煤层间泥岩7.0m的平均厚度。上层煤开采对下层岩煤体的影响极大,底板受采空区垮落矸石和残留煤柱的影响产生应力集中现象,从而对下层煤的顶板应力场产生扰动,使其在开采前便存在结构损伤、裂隙等不稳定状态,继而对布置在煤柱下部巷道的支护结构产生极大危害。因为上层煤柱受较高的支承压力,使得下层巷道围岩存在较大的垂直应力,导致底板出现明显隆起,成为巷道围岩最薄弱部位,同时也将其不稳定性传递给顶板、两帮,造成巷道整体的大变形破坏。因此,需要在对底板进行加固的基础上,同时对顶板和两帮的支护进行加固,形成环形整体支护结构。

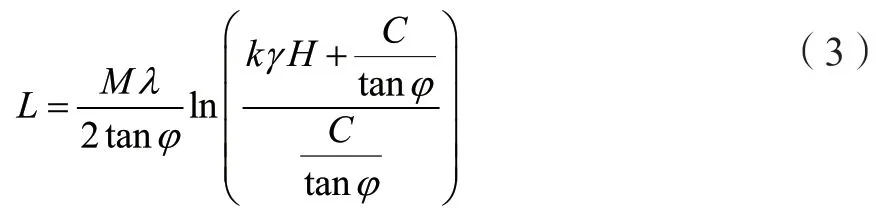

依据29102副巷围岩特性及变形破坏情况,提出“U型钢棚+锚索+底板锚网索”的环形整体支护结构,如图6所示。具体技术方案如下:

(1)U型钢棚。采用U36型钢棚进行顶板支护,支架排距500mm,支架安装完成后由下向上在巷道表面喷涂混凝土,强度不低于C20,厚度为40mm±5mm。

(2)锚索。采用规格为Φ17.8×6300mm的锚索对U型钢棚支架进行加固,间、排距为1000×1000mm,每排布置6根,锚索梁采用12#槽钢连接,锚索预紧力不小于150kN,采用锚固剂K2335两支,并配300×300×16mm托盘。

(3)底板锚网索。底板支护采用规格为Φ22×3000mm的左旋螺纹钢锚杆,间、排距为800×800mm,每排5根,配备Φ16×6000-80-6金属钢筋梁,并挂金属菱形网,采用K3252树脂锚固剂两支,预紧力不小于200kN;采用规格为Φ17.8×5000mm锚索,间、排距为800×1000mm,每排平行布置3根,锚索梁采用12#槽钢连接,预紧力不小于100kN,采用锚固剂K2350两支,并配300×300×16mm托盘。

图6 巷道支护断面图

4 工程实践

为评估煤柱底板巷道环形整体支护结构的支护效果,采用“十字布点法”在29102副巷布置测点对巷道围岩变形进行现场监测,并绘制位移曲线,如图7所示。

通过分析可知,在工作面开采60d内,巷道两帮位移和顶底板位移均呈现变形剧烈、变形减缓、变形稳定三个阶段。在变形稳定后两帮最大变形为56mm,顶底板最大变形为32mm。可以看出,采用“U型钢棚+锚索+底板锚网索”的环形整体支护结构,巷道总体变形量较小,该控制措施可以有效减小煤柱底板巷道围岩变形,提高稳定性。

图7 巷道围岩位移曲线

5 结论

(1)对煤柱底板巷道围岩应力进行分析:煤柱中心处的垂直、水平应力均达到峰值,且均随距煤柱中心距离的增大而减小;剪切应力在煤柱中心近乎为0,在煤柱边缘10m处最大;

(2)下层巷道水平距上位煤层留设煤柱越远,应力越小,巷道整体稳定性越高;

(3)工程实践表明,采用“U型钢棚+锚索+底板锚网索”的环形整体支护方案,可以较好地控制煤柱底板巷道围岩变形,提高稳定性。