矿井巷道底臌变形机理与控制研究

2019-11-30栗芃鹏

栗芃鹏

(潞安环保能源开发股份有限公司常村煤矿,山西 长治 046000)

随着矿井的开采,地质条件不断复杂化,巷道围岩稳定性变差,特别是对山西省的一些衰老煤矿而言,开采年限不断缩短,开采深度快速延伸,采掘衔接困难频繁出现[1-3]。为此多数矿井采用高强度支护系统,而底板是敞开式的无支护体系,加上围岩裂隙水和生产用水的影响,其泥化效应加剧巷道底板变形破坏[4]。

1 工程背景

常村煤矿位于山西省屯留县,煤种为中灰、特低硫磷、特高发热量的优质煤。3#煤位于山西组的中、下部,为全井田可采,煤层埋深为470m。根据两巷探煤厚点统计确定该工作面煤层总厚为5.62~6.12m,平均厚度为5.66m,含夹矸0~1层,平均厚度为0.05m。工作面顶底板岩性为:基本顶为中粒砂岩,平均厚度3.85m,直接顶为粉砂岩,平均厚度3.15m,直接底为中粒砂岩,平均厚度1.33m,基本底为粉砂岩,平均厚度1.33m。

2101工作面采用“一进一回”的巷道布置方式,两条巷道均由南向北布置(图1)。2101工作面倾向长度为245m,走向长度1272.4m。运输巷道和回风巷道断面呈矩形,巷道宽5m,净高 3.5m,净断面积17.5m2。巷道采用高预应力让压锚杆+双钢筋托梁+网+锚索联合支护形式。

图1 工作面布置情况

2 巷道现状

2.1 现有巷道支护系统

(1)顶板支护:每排6根顶锚杆,锚杆间距900mm,排距900mm;锚索每排2根,小三花布置,间距1200mm,排距1200mm。钢筋托梁规格型号为:Φ16×4300mm×1000mm×120mm(5眼)。金属网规格:4600×1100mm。

(2)巷道两帮:每排3根锚杆,锚杆间距1300mm,排距1000mm,帮顶角锚杆距离顶板为400mm,帮底角锚杆距底板为500mm。

(3)底板无支护。

图2 现有巷道支护系统

2.2 巷道变形量

支护体可以较好地控制顶板下沉和两帮收敛,但是对于防止底鼓还不够。

为了观测巷道底鼓量,采用十字交叉方法测量巷道移近量。发现巷道两帮移近量不大,而无支护的底板变形量较大,达到700~1200mm,已经严重影响到工作面正常生产。

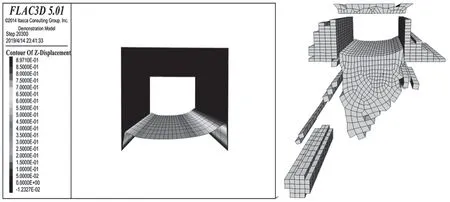

3 数值模拟

为更加清楚底鼓变形的机理,建立FLAC3D数值模型进行分析。模型采用M-C本构模型,具体的岩石力学参数见表1。采用模拟模型尺寸:长30m,宽10m,高21m,巷道断面5m×3.5m。煤层埋深470m,容重25kN/m3。限制模型前后左右和底面五个面的位移,上部为自由面,施加11.75MPa垂直应力,侧边施加12MPa的水平应力(见图3)。

表1 岩石力学参数

图3 初始状态的数值模拟

图4 巷道位移量和塑性区

通过观测巷道的位移量,可明显看到在垂直应力和水平应力的共同作用下,巷道底臌量达到1000mm。从巷道的塑性区可以看到,底板有较大部分进入塑性状态,造成巷道底板更加易破坏(图4),从而验证了矿井实际生产中,巷道底板无支护底臌的移近量较大。巷道底板若不采取支护措施,必然会导致矿井生产活动受限。

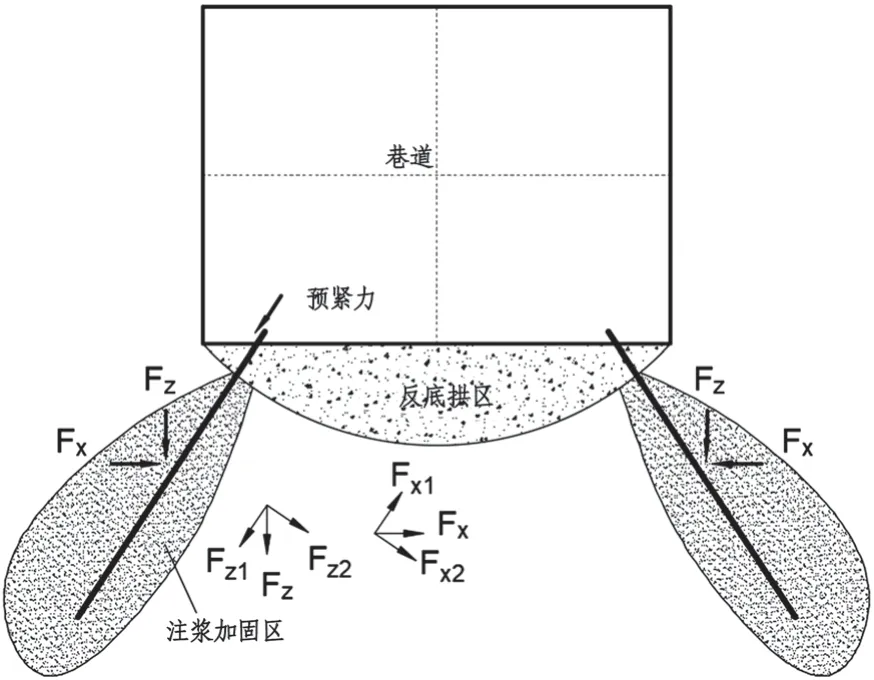

4 巷道底板加固

图5 底板加固效果

考虑到巷道底板控制的重要性,采用整体进行反底拱浇筑作业,开挖掉失效岩体形成强力基础梁结构,继而进行锚杆注浆加固(图5),增加底板的抗剪切能力,减小水平应力和垂直应力下的底板破坏。水平应力Fx1和垂直应力Fz1通过底角锚杆的作用,化为轴向方向的合力抵消部分作用;锚杆法向方向的合力增强,限制底板向中间涌出破坏,使得底板具有一定的抗弯特性。

5 结论

现有的支护体系主要是对顶板和两帮进行控制,而对底板控制较少。随着采深和机械化程度的增高,底板破坏量越来越大,矿井实际的底臌量达到700~1200mm,严重影响正常矿井生产。通过模拟法也验证在地应力的作用下,巷道底鼓量较大。为此,应当采用底板“反底拱+注浆+锚杆”支护,有效控制巷道的底臌。