利用脱硫石膏制备粉刷石膏砂浆

2019-11-29戴丽聪

戴丽聪

(常州市众华建材科技有限公司,常州 213003)

0 前言

我国的湿式石灰/石灰石—石膏法脱硫工艺从 20 世纪 90 年代后才开始。1996 年,重庆洛磺电厂投资新建的脱硫石膏装置,设计年生产能力 90 万 t。随着经济的发展,我国的火电厂及其脱硫装置的装机容量在逐年增加,脱硫石膏的产量也在逐年增长,2000 年我国的脱硫石膏总产量已达 200 万 t。到 2012 年末,我国火力电厂的烟气脱硫机组容量约为 40000~50000MW,其中有 70% 以上采用湿式石灰/石灰石—石膏法脱硫工艺。以燃煤含硫量约为 2%、年运行 5000h、年脱硫效率以90% 计,届时年产纯度 90%~95% 的脱硫石膏约 850万 t。我国是世界上最大的煤炭生产和以煤炭为主要能源的国家,加上我国煤炭的含硫量普遍较高,燃煤中SO2对大气污染相当严重,因此,对含硫烟气进行脱硫处理已势在必行。同时,由于脱硫石膏价格低,且综合利用脱硫石膏可以享受国家的优惠政策。因此,企业可以在综合利用脱硫石膏产品中进一步降低生产成本,取得更大的经济效益,应加大脱硫石膏的利用。本文以脱硫石膏为主,辅以矿渣、水泥等原料,制备石膏基胶凝材料,对脱硫石膏制备粉刷石膏做试验研究。

1 试验方案

(1)确定一个石膏基胶凝材料的配合比;测试它所制得的试块的各项性能,采用 30% 脱硫石膏、30% 矿渣、30% 粉煤灰、9% 水泥、1% 缓凝剂(柠檬酸),测试此最佳稠度需水量,并得出此配比 3 天、7天和 14 天的强度。

(2)根据第一种配合比所得的结果,继续调整,提高脱硫石膏含量,测试制得试块的性能采用 50%脱硫石膏、40% 矿渣、9% 水泥、1% 缓凝剂(柠檬酸),测试此配合比在 3 天、7 天和 14 天的强度。

(3)通过两种配合比所得结果,继续提高脱硫石膏含量,采用 60% 脱硫石膏、30% 矿渣、9% 水泥、1% 缓凝剂(柠檬酸),比较此配合比与上两种强度的关系,得出试验所需的最佳脱硫石膏掺量。

三个配合比见表 1。

表 1 石膏基胶凝材料配合比

表 2 脱硫石膏与天然石膏的化学组成 %

2 试验原材料

2.1 脱硫石膏

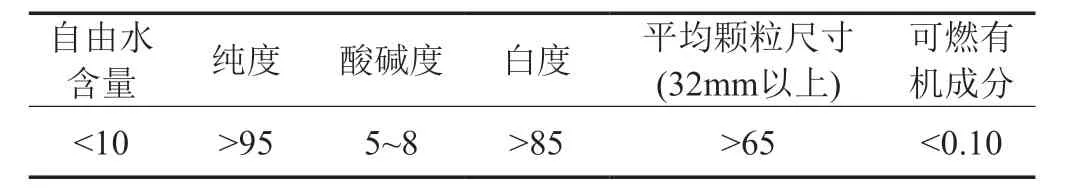

在脱硫过程中,为了提高烟气脱硫效率,技术上对用于脱硫的石灰石(或石灰粉)中的氧化钙含量有较高的要求,这在客观上保证了脱硫石膏化学成分的稳定。脱硫石膏的主要化学组成与天然石膏基本相似(见表2),其 CaSO4·2H2O 含量一般在 90% 以上,游离水含量 10%~20%,呈湿粉状。本文脱硫石膏来自江苏一火电厂,脱硫石膏过 0.08mm 筛。在试验所采用的脱硫石膏为半水—脱硫石膏,是一种高强度的建筑石膏,采用前必须对普通脱硫石膏进行脱水处理,一般脱硫石膏含水一般在 11%~13% 左右,在半水石膏生产中,经烘箱烘 6h 后(烘箱温度:(185±5)℃)干燥脱出表面水及脱出部分结晶水才能获得半水—脱硫石膏,其性能见表 3。

表 3 半水—脱硫石膏的性能 %

2.2 矿渣

矿渣来源常州矿渣厂,过 0.9mm 的方孔筛,筛余物为矿渣结块,矿渣成分见表 4。

表 4 矿渣的成分 %

2.3 粉煤灰

粉煤灰一般使用火电厂的Ⅱ级粉煤灰,细度(0.045mm 筛余)等于 12%;需水量比 95%;含水量0.1%。

2.4 水泥

本试验使用的是海螺 42.5 级普通硅酸盐水泥,过0.9mm 的方孔筛,基本性能见表 5。

表 5 水泥的成分

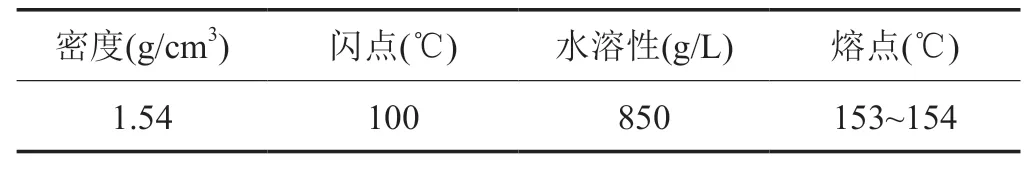

2.5 缓凝剂

缓凝剂为市常规纯白色粉末,性能见表 6。

表 6 缓凝剂的性能

2.6 水

常州自来水。

3 粉刷石膏的配制

3.1 粉刷石膏的性能要求

粉刷石膏是以半水石膏为主要胶凝材料配制的砂浆,主要用于室内墙体和顶棚的粉刷和找平,具有粘结力强、不易空鼓开裂,导热系数小和防火的性能,而且有良好的呼吸功能的特点,是一种适合人居环境的绿色墙体材料。按照 JC/T 517—2004《粉刷石膏》的行业标准执行,粉刷石膏必须符合表 7 标准。

表 7 粉刷石膏的性能标准

3.2 粉刷石膏工作性能研究

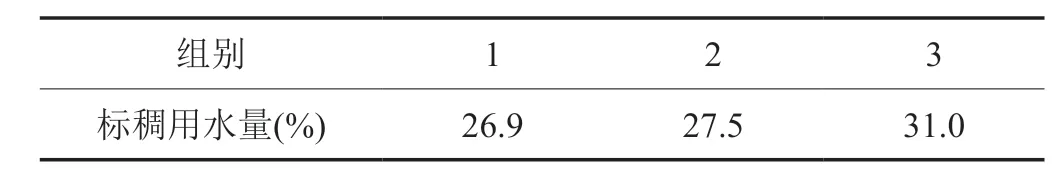

3.2.1 标准稠度用水量试验

试验结果见表 8。由表 8 可知,当半水脱硫石膏的掺量增加时,用水量也随之增加,半水—石膏掺量由 30% 增加到 50%,标稠用水量增加了 0.6%,当半水石膏掺量由 50% 增加到 60% 时,标稠用水量提高了3.5%。

表 8 标稠用水量试验结果

3.2.2 凝结时间试验

试验结果见表 9。由表 9 可知,3 组配比凝结时间对比发现半水—脱硫石膏加入量越多,胶凝材料随之凝结时间越快,半水—脱硫石膏反应越激烈,但总体凝结时间相差不大。

表 9 凝结时间试验结果

3.3 粉刷石膏力学性能分析

通过净浆试验,在不同矿渣、半水—脱硫石膏不同掺量情况下,测试抗压、抗折强度,所得数据见表10。

表 10 力学性能试验结果 MPa

由表 10 可以看出,当半水—脱硫石膏掺量由 30%增加到 50% 时,强度比增加了 2%~6%;当半水石膏掺量由 50% 增加 60% 时,强度比增加了 5%~10%,此时强度比增加更加明显,可见半水—脱硫石膏制备粉刷石膏材料时,半水—脱硫石膏掺量少量增加,随着脱硫石膏总量增多,强度增加越加明显。

脱硫石膏掺量对粉刷石膏材料力学性能分析:粉刷石膏材料配比中,脱硫石膏所占成份越高,所得配比强度增强,矿渣成份越低,配比强度也随之增强,当配比为脱硫石膏∶矿渣∶水泥为 6:3:1 时所得的试块达到了一个非常高的强度。

各龄期强度结果的比较见图 1。

图 1 三种配比强度的对比

由图 1 可知,各种配比随着龄期的增大强度出现不同的改变,配比 1(半水—脱硫石膏 30%)与配比 2(半水—脱硫石膏 50%)的抗压强度在 3 天为最好,14 天强度有所减弱,呈现的曲线波动大抵相同。对比三种配比,配比 3(半水—脱硫石膏 60%)强度在 3 天时为最强,相比于配比 1、2 当半水—脱硫石膏成分为60% 时胶凝材料的早期强度很高。通过配比 3 的曲线分析,随着半水—脱硫石膏成分的增加至 60% 时,随着龄期的增加胶凝材料在 3 天的时强度达到最高,7 天和14 天有所减弱,原因在于粉刷石膏材料早期反应过于激烈,容易在材料内部形成缺陷,以致后期强度下降。对比 3 种配比曲线图,可知配比 3 为试验所得的最佳强度,此时强度对比 JC/T 517—2004《粉刷石膏》的行业标准中的强度要求(≥4MPa)已经远远符合条件。综上所述,考虑到经济成本和胶凝材料性能良好两方面,半水—脱硫石膏的掺量为 60% 为最佳。

4 结论

本文以半水—脱硫石膏为主,辅以矿渣、水泥等原料,制备石膏基粉刷石膏的材料,对半水-脱硫石膏制备粉刷石膏做试验研究,通过试验,得出以下结论:

(1)由试验结果,可知半水—脱硫石膏比为 60%时 3 天、7 天和 14 天强度均最强。初步确定半水—脱硫石膏 60% 配比时强度最强,即脱硫石膏 60%、矿渣30%、水泥 9%、缓凝剂 1% 的配比为最佳配比,此种配合比胶凝材料强度最高。

(2)试验中当半水—脱硫石膏掺量增加,矿渣的成份减少,用水量也随之增加,此胶凝材料随之凝结时间也随之变快。

(3)半水—脱硫石膏制备胶凝材料时,半水—脱硫石膏掺量少量增加,随着脱硫石膏总量增多,强度增加越加明显。

(4)试验所得最佳配比中随着龄期的增加,强度开始有所减弱,原因在于石膏基胶凝材料早期反应过于激烈,容易在材料内部形成缺陷,以致后期强度下降。

(5)本试验所得半水—脱硫石膏胶凝材料的性能达到了 JC/T517—2004《粉刷石膏》的行业标准,可以用于粉刷石膏的生产。