碎煤加压气化污水深度处理与回用技术研究

2019-11-29牛国明丁明公刘金亮黄海燕

牛国明,丁明公,刘金亮,黄海燕

(天脊煤化工集团股份有限公司,山西 长治 047507)

碎煤加压气化是世界上开发应用较早的一种煤气化技术,原来主要适合气化年青煤种,生产城市煤气。天脊煤化工集团股份有限公司(简称天脊集团)20世纪80年代从国外引进该技术并用于合成氨生产,在世界上尚属首例。碎煤加压气化属移动床气化炉,生产过程中蒸汽和氧气混合形成的气化剂进入气化炉,从下往上依次经过灰层、燃烧层、气化层、干馏层、干燥层,最后煤气从炉体上部排出。

由于炉内反应温度较低,造成炉内蒸汽分解率低,加之反应后的煤气经过上部干馏、干燥区,出口煤气中除夹带煤粉外,还含有焦油、轻油、酚类、氨、有机物等大量干馏产物,造成煤气化过程中产生的污水量大、污染物浓度高、成分复杂、可生化性差,很难处理,是国内外公认的技术难题,不仅对天脊集团的正常生产造成了严重影响,也大大制约了碎煤加压气化技术在煤化工领域的推广应用。

为此,天脊集团于2005年开始,分步组织开展了碎煤加压气化污水深度处理与回用技术的研究,提出了“物化处理+生化处理+深度处理”的处理工艺,并进行了十余年的技术应用实践,从而有效地实现了煤气化污水的深度处理与回用,对选择碎煤加压气化技术新建或改、扩建煤化工项目的企业都具有一定的借鉴作用。

1 原碎煤加压气化煤气水处理工艺及存在问题

原引进碎煤加压气化煤气水处理工艺流程示意图见图1。来自煤制气、粗煤气变换和粗煤气冷却的高压煤气水经冷却后,进入膨胀器/焦油分离器,解析气自膨胀器顶部排出,焦油从焦油分离器底部排出,煤气水进入煤气水贮槽。一部分煤气水用高压煤气水泵加压,分别回用于制气和粗煤气冷却、粗煤气变换工序;另一部分用低压煤气水泵送到轻油分离器,分离出的轻油作为副产品回收。轻油分离器分离出的煤气水经煤气水泵送至活性炭脱酚/氨回收装置,该工段包括双介质过滤器、脱酸气体塔、酸气洗涤塔、总解析塔、氨解析塔、氨精制塔、活性炭吸附器及焚烧炉等一系列装置,将煤气水中的酸性气体、酚、氨脱除,并回收氨,最后煤气水被送至生化装置处理后外排。

实际运行中,该煤气水处理工艺存在的主要问题:

(1)煤气水中的焦油、粉尘分离不彻底,经常使装置设备、管道发生堵塞,无法长周期运行;

(2)煤气水回用洗涤煤气流程设计简单粗放,洗涤效果差,造成后续煤气变换及冷却装置设备、管道频繁堵塞,影响装置高负荷连续稳定运行;

(3)煤气水中轻油分离回收工艺条件不合理,加之油乳化现象严重,轻油分离回收困难;

(4)原设计活性炭脱酚/氨回收装置在实际运行中由于煤种变化,导致废水中酚含量低,氨浓度不稳定,原装置无法正常运行,被迫停运,造成进后续生化处理装置污水N-NH3含量严重超标;

(5)原生化处理装置能力小,排放的污水指标时有超标,无法实现达标排放。

2 新煤气化污水深度处理及回用工艺流程

2.1 碎煤加压气化煤气水深度处理与回用的难点

碎煤加压气化煤气水要实现深度处理与回用,需要解决以下问题:如何提高煤气水中焦油、粉尘的分离效果;如何提高煤气水回用洗涤煤气的效果,减少后续装置设备管道的堵塞;如何回收煤气水中的氨,降低其N-NH3含量,满足后续生化工艺要求;如何减少初级煤气水中油类及悬浮物,提高装置的过水能力;如何解决生化装置处理能力小、不能达标排放,特别是生化处理后出水达不到锅炉用脱盐水指标、不能实现有效回用等。

2.2 新煤气水深度处理与回用工艺流程选择及应用

考虑原煤气水处理工艺存在问题,结合深度处理与回用的目标,天脊集团开发了“物化处理+生化处理+深度处理”组合工艺[1],设计了“闪蒸分离、轻油分离、气浮过滤、中压汽提、一级好氧生化、MBR膜生化、反渗透+阴阳床+混床离子交换”综合处理工艺流程,新的煤气水深度处理与回用工艺流程示意图见图2。

图2 新的煤气水深度处理与回用工艺流程示意图

2.2.1 对焦油、煤粉进行二次沉降:在原一级沉降分离的基础上,串联焦油二级分离器(闪蒸/分离),使煤气水的停留沉降时间延长,提高了溶解可燃气的释放、煤粉及焦油的分离效果(得到初级煤气水)。

2.2.2 增设含油煤气水闪蒸槽,进一步释放压力,提高了溶解工艺气闪蒸及油、水分离效果,不仅使轻油的回收率大大提高,也有效地缓解了后续生化处理装置的压力。

2.2.3 增加部分回流式加压溶气气浮装置,使冷却至常温的初级煤气水在气浮装置进一步去除乳化油和悬浮物,使煤气水中的油质量浓度从600 mg/L降到80 mg/L,悬浮物质量浓度从300 mg/L降到50 mg/L(得到一级煤气水)。

2.2.4 经气浮处理的煤气水进双介质过滤装置进行二级处理,使煤气水中的油质量浓度降到<20 mg/L,悬浮物质量浓度降到<30 mg/L,不但减轻了过滤装置的堵塞,而且实现了装置连续运行(得到二级煤气水)。

2.2.5 经过滤后的二级煤气水加压送至煤气水汽提塔,以中压蒸汽作为汽提剂对煤气水进行汽提,汽提出的含氨饱和蒸汽作为气化剂的补充送入气化炉,氨在气化炉燃烧区高温分解,转化为N2,蒸汽进入还原区参与煤气化反应,实现二次利用,达到了污染治理与节能降耗的双重目的,汽提后的煤气水中N-NH3质量浓度<100 mg/L,满足后续生化处理条件(得到终级煤气水)。

为论证汽提气作为气化剂的补充对气化反应的影响,天脊集团联合有关高校进行了相关研究,主要包括:(1)对煤制气平衡组成变化的影响以及对反应平衡的影响;(2)对反应速率的影响;(3)汽提气作气化剂的爆炸危险问题。

最终研究结论:将煤气水汽提气用作气化炉的气化剂,工艺技术是可行的,其工艺技术及装备经精心设计,能够保证安全生产。

2.2.6 对碎煤加压气化煤气水处理及回用流程进行升级改造,在分步处理的同时,对煤气水进行分级回用:即用最洁净的煤气水(终级煤气水)来洗涤粗煤气冷却工段的变换气,用含氨煤气水(二级煤气水)来洗涤湿煤气,用洗涤了湿煤气的煤气水来洗涤粗煤气,构成了“净水洗涤净气、脏水洗涤脏气”的煤气水逆流循环利用工艺(改造后的废水逆流循环洗涤煤气流程示意图见图3),提高了气化炉出口及后续变换、冷却系统煤气洗涤效果,也提高了煤气水的重复利用率。

2.2.7 在原一级生化装置增加一个1 000 m3的调节池,并配有曝气管,起到水质混匀调节作用;增加煤气水冷却降温系统和污泥回流系统,提高生化处理效果。经中压汽提后的终级煤气水送一级生化装置,同生活污水、甲醇再生污水及合成氨地坪水混合,一起进行生化处理,其出水COD质量浓度<200 mg/L,氨氮质量浓度<60 mg/L。

图3 改造后的废水逆流循环洗涤煤气流程示意图

2.2.8 新增MBR膜生化、RO反渗透和离子交换工艺装置,将一级生化处理后的煤气水及其他生产、生活污水进一步深度处理后,作为锅炉给水,实现回用。

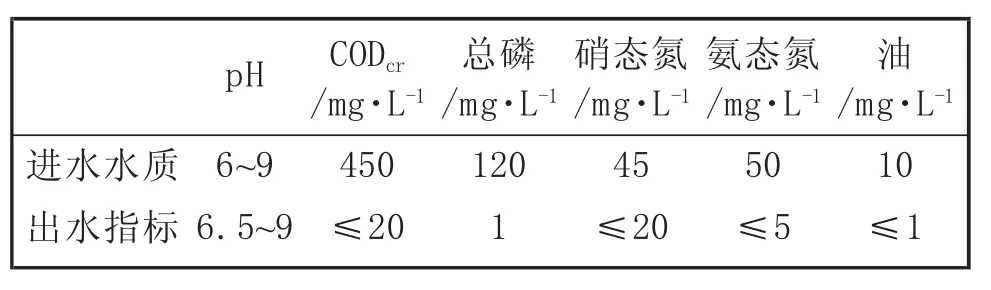

考虑MBR膜生化装置的进水特点及出水水质要求(见表1),开发了预处理+膜处理+后处理工艺流程[2],完整的流程为:浅层气浮+水解酸化+A/O+MBR膜生化+臭氧氧化+活性炭过滤。

表1 MBR膜生化装置进水水质及出水指标要求

为了将MBR膜生化出水进一步深度处理,并作为锅炉给水回用于生产,又开发了RO反渗透工艺,同时决定新建1套日处理生化出水12 000 t,日产脱盐水11 040 t的纯水装置。

鉴于MBR膜生化出水水质较新鲜水水质复杂、又含有其他污染物,RO反渗透处理装置的预处理工艺分三级处理,即:多介质过滤、自清洗过滤、超滤;同时为满足处理后水质达到高压锅炉用水指标的要求,在反渗透处理基础上,再增加阴阳床加混床离子交换后处理工艺。

3 实施后效果

项目实施后,煤气水焦油分离、轻油分离、气浮过滤、中压汽提、一级好氧生化等装置运行稳定,气浮装置悬浮物去除率92.13%、COD去除率11.40%;双介质过滤器悬浮物去除率36.36%、COD去除率11.44%;中压汽提COD去除率79.53%、氨氮去除率97.36%;一级好氧生化装置出口污水中N-NH3质量浓度46.63 mg/L、COD质量浓度119.42 mg/L,满足MBR膜生化装置进水指标要求。

MBR膜出水水质见表2,超滤+反渗透+离子交换装置出水水质见表3。由表2、表3可知,新建MBR生化处理和RO反渗透+阴阳床+混床离子交换深度处理装置投运后,COD、氨氮、总磷、油类等污染物指标达到了回用水质要求。

表2 MBR膜出水水质

表3 超滤+反渗透+离子交换装置出水水质

4 结 语

天脊集团针对碎煤加压气化污水污染物浓度高、成分复杂、可生化性差的特殊性,提出了实现深度处理及有效回用的技术方案并应用于实际生产,较好地解决了制约碎煤加压气化技术在我国传统及现代煤化工产业推广应用的关键技术难题,生态环境效益显著,对选择碎煤加压气化技术新建或改、扩建煤化工项目的企业都具有借鉴作用。