“智能制造”环境下焊接“工匠”培养模式探讨与实践

2019-11-28王国安林东峥易泽武潘丽桃

王国安,赵 国,安 萍,林东峥,易泽武,潘丽桃

(1.广西柳工机械股份有限公司,广西 柳州545007;2.广西机电技师学院,广西 柳州545003;3.柳州市人力资源社会保障局,广西 柳州545001;4.柳州市职业技能鉴定中心,广西 柳州545000;5.上汽通用五菱汽车股分有限公司,广西 柳州545007;6.共青团柳州市市委,广西 柳州545000)

0 引言

随着《中国制造2025》战略的实施,国内焊接界的专家学者都在探讨“智能制造”新环境下,焊接“工匠”式的人才的新型培养模式。出现了各种形式的焊接机器人“国赛”、“省赛”及“市赛”,各种培训机构的各种赛前培训蜂拥而至,本文结合多年的培训实践,组织设计了一套的焊接工匠式培养模式,并进行了实践验证,收到了较好的实训效果[1]。

1 培训总体方案设计

1.1 培训的基本工作准备

(1)培训目标制定

针对工程机械和汽车制造业积极普及“智能制造”,“柔性制造”装备的投入,亟需智能制造人才的市场,为了缩短焊接自动化“工匠”式人才培训周期,尽快造就出一批工作在生产一线的焊接自动化“工匠”,解决制造业的焊接自动化人才短缺的矛盾。

(2)培训组织组合

探讨及实践一种“四位一体”的“政府搭台,协会主导,企业参与,院校合作”的新型培训组织合作模式:政府部门立项,充分发挥市级人力资源社会保障局的培训政策和培训资金的导向,争取参训企事业单位人力资源部门的支持;充分发挥团市委在青年人中组织能力和号召力,组织企业和院校培训机构的基层团组织,动员工作在生产一线的技术和实操的优秀骨干青年,积极参与焊接自动化人才的培训和竞赛活动;按照市级竞赛委员会的现行制度,把短期培训的成绩与考核同一线员工的职业技能晋级鉴定相结合,认可培训和竞赛的结果,避免培训、竞赛与晋级考评的重复进行;市级焊接协会拥有高层次的焊接高级人才,具有丰富理论知识和生产实践经验,其中有大学教授,企业的高级工程师和技能大师等人才资源,协同技工院校等教育机构承担培训任务;技工院校不但拥有专职教师,同时也能够提供较好的培训设备的硬件资源。

(3)培训硬件资源选择

根据本地区汽车工业和工程机械制造公司以及上游供应商所应用的焊接机器人、焊接电源的品牌及型号数据统计分析,选择其在企业应用频率比较高的设备作为培训的硬件资源,可以实现培训设备和生产设备相同统一,避免培训设备和生产设备差异导致学员学习培训后回到企业不能马上应用的尴尬局面。

(4)培训模式及师资要求

采取“双师型教师+技能专家”的师资团队,通过焊接机器人工艺设计和编程实操实践经验有机密切结合[2],使技艺传承模式标准化,实现工艺指导操作实践、实践经验在工艺文件中总结提升,形成技艺传承新模式,让“老工匠”带“新工匠”,少走弯路。为此,精心选择来自学校和企业的一线、具有丰富焊接机器人工艺设计和编程实操实践经验的教师、工程师和技能专家担任培训教员,避免了以往的培训焊接工艺与操作脱节,导致焊接工艺不能在操作过程中执行,而操作的实践经验又不能很好地总结到工艺改进提升中去的情况发生[3]。

1.2 培训课程设计

(1)工艺培训教师授课课程设计

1)焊接机器人安全生产及文明生产;

2)原材料可焊性分析;

3)下料工艺设计;

4)焊接件装配工艺设计;

5)焊接件焊接工艺设计;

6)焊接件工艺定额编制;

7)典型工件工艺设计案例实践。

(2)编程实操教师授课课程设计

1)焊接机器人及焊接电源性能。

2)焊接机器人离线编程。

3)TCP校验原理及操作。

4)清枪和剪丝程序的应用。

5)焊缝编程及数据库建立。

6)始点寻位编程及电弧跟踪原理。

7)典型工件编程实践训练。工艺设计人员与编程实操人员密切配合,编程实操人员严格按工艺设计人员所编制的工艺进行编程操作,主要工艺包括:①工件装配(组对)顺序工艺设计;②点固点布局工艺设计;③焊缝焊接顺序工艺设计;④焊缝焊接方向工艺设计;⑤焊接参数工艺设计。

(3)实操编程学员上机操作主要完成的培训

1)人体经验焊枪姿态转变成机器人焊枪姿态。

2)焊接参数数据库建立。

3)不同位置、不同尺寸的焊缝的工艺参数验证。

4)编程实操技巧训练。

1.3 学员培训能力考核评定

参加专业技能短训班的学员,需经过具有职业技能鉴定资格的评审员进行考核评定,其考核评定项目包括:

(1)焊接基本知识和焊接自动化知识理论考试

考题范围出自《国家职业技能鉴定电焊工理论知识题库》高级工部分选择200题,分成A、B试卷,由学员代表现场抽题,决定考A卷,还是B卷,考试成绩100分制,折合成20%后计入学习培训档案成绩;

(2)焊接自动化工艺设计答辩成绩评定

工艺设计方案来自于培训工件,强调“理论联系实践”,主要考核评定要点:工艺设计安全性,工艺设计完整性,工艺设计统一性,工艺设计可执行性,工艺设计效率及成本,语言表达的逻辑性;由参训学员做成PPT现场讲述10分钟,评委答辩5分钟,5名以上的专业评委独立评分,采用100分制进行评定,折合80%后计入学习培训档案。

(3)焊接自动化编程实操考核成绩评定

编程实操训练及考核工件来自于企业生产实践相结合,模拟企业制造的压力容器类工件模型,包含低压渗漏检查,焊接位置设计主要分为:对接焊单面焊双面成型,水平角焊、立焊、横焊,全位置焊,直线焊缝转圆弧焊缝,圆弧焊缝转直线焊缝,不同尺寸角焊缝过渡转换技巧等,考核内容包括:安全生产及文明生产、零件装配(组对)过程、编程能力、焊缝外观尺寸,焊缝缺陷等;采用500分制评分,最后折算成80分,计入学员学习档案。

1.4 培训证书发放管理与后期管理

(1)培训证书发放管理

培训证书发放分成两类:对综合考核成绩达到60分以上的工艺人员发放“弧焊机器人工艺设计”培训合格证;对综合考核成绩达到60分以上的编程实操学员发放“弧焊机器人编程操作”合格证书。

(2)培训学员学习后期管理

学员经过培训结业后3个月内,提倡撰写“机器人焊接工艺设计”技术论文、“机器人焊接编程实操”技师论文,经培训师指导评价后,向“工程系列职称评定”和“职业技能鉴定”等专职机构推荐。

2 培训组织模式实践

2.1 “政-会-企-校”协同组织模式

2019年8月17日~8月22日,利用学校暑期、企业高温假期间,市人力资源社会保障局、共青团柳州市市委、市焊接协会、广西机电技师学院联合举办了“2019年焊接机器人工艺设计及编程实操培训班”,组织了来自汽车制造业及其上游供应商12个单位、工程机械制造业及其上游供应商7个单位,来自职业技能培训学校2个单位等21个单位,工艺设计师21人,编程实操21人,共42名学员,参加了6天的脱产培训。

2.2 责任与分工

(1)市人力资源社会保障局。对培训给予立项和培训经费的支持,下属二级单位市职业技能鉴定中心负责对培训过程的监管和认可,评估是否能够达到职业技能鉴定的标准要求。

(2)共青团柳州市市委。负责组织辖区内的企事业单位的基层团组织参训队伍的组建;

(3)市焊接协会。负责培训方案的设计,选派来自企业和专业培训机构的工艺培训师以及技能大师担任实操编程培训师;

(4)广西机电技师学院。学校拥有原材料下料和加工资源,焊接机器人和焊接电源,可以提供容纳50人左右的电教室,供学员学习离线编程的教学资源,同时有多名多年教学经验,并获得国际、国内焊接大赛奖励的选手、教练等教师资源。

3 培训方案设计

3.1 培训工件设计

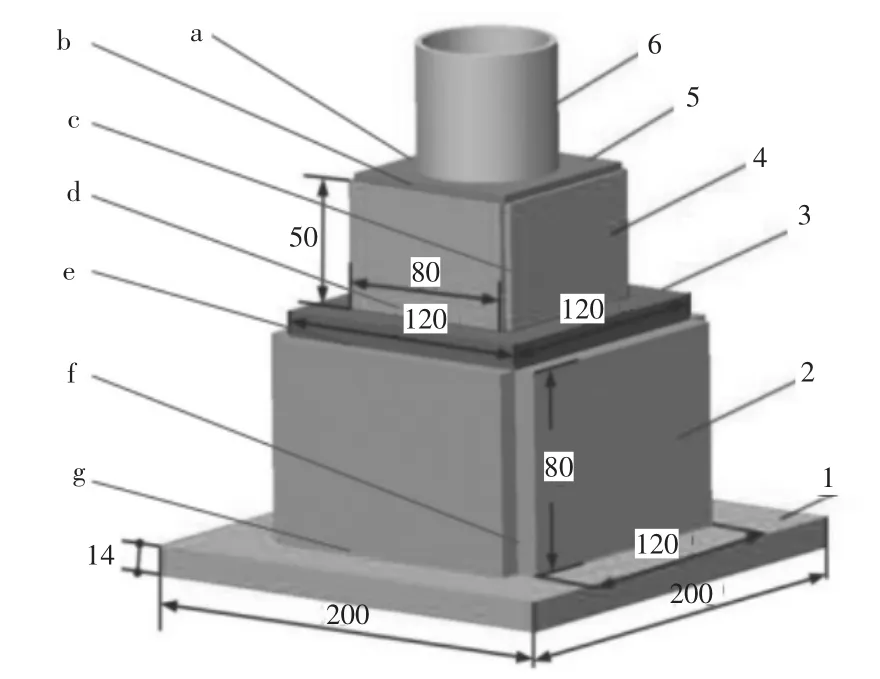

培训工件设计思路:以低压容器类型工件作为工件设计,培训工件设计图,如图1所示。

图1 培训工件设计图

其上半部分以4 mm板件组成箱型结构,模拟汽车薄板容器结构,适应于汽车行业的现实生产;下半部分选择14 mm的中厚板箱型结构,适用于工程机械行业的现实生产。培训工件材质及数量清单见表1。培训工件焊缝信息见表2。

表1 培训工件零件一览表

表2 培训工件焊缝信息表

3.2 培训工件焊缝设计特点

结合来自工程实践,培训学员的工艺设计和编程实操能力,如图1所示的培训工件设计图,每条焊缝都有对生产实践应用的训练特点,归纳如下:

(1)焊缝a:训练学员的薄板件环形角焊缝的编程能力;

(2)焊缝b:训练学员的薄板件横向角焊缝的编程及薄板件拐点编程技巧;

(3)焊缝c:训练学员的薄板件立向角焊缝的编程能力;

(4)焊缝d:训练学员的薄板件,水平位置角焊缝的编程能力;

(5)焊缝b:训练学员的厚板件横向角焊缝(多层)的编程及厚板件拐点编程技巧;

(6)焊缝c:训练学员的厚板件立向角焊缝的编程能力;

(7)焊缝d:训练学员的厚板件,水平位置角焊缝的编程能力。

3.3 工艺难点分析设题特点

3.3.1 渗漏难点分析

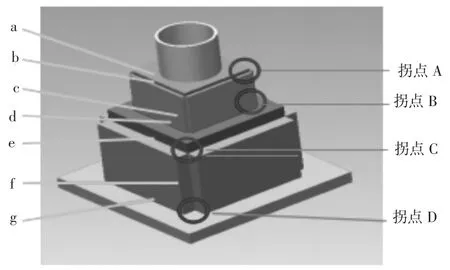

工件需进行水压密封性试验,存在着渗漏风险,如图2所示,将渗漏风险等级分:

1)I级:拐点 A,4 处;

2)II级:拐点 B,4 处;

3)III级:拐点 C,4 处;

4)IV 级:拐点 D,4处。

3.3.2 焊缝难易分析设题

培训用焊接机器人只有6轴,无外部辅助轴:焊接该工件时设立平焊,立焊和横焊。并且设计成棱边对棱边的角焊缝。对焊缝进行难度排序(由难至易):

1)焊缝c:4条3 mm的立焊缝;

2)焊缝f:4条12 mm的立焊缝;

3)焊缝b:4条3 mm的顶盖板环形焊缝;

4)焊缝e:4条12 mm的中盖板环形焊缝;

5)焊缝a,3 mm圆弧环焊缝;焊缝d,3 mm直线四周环焊缝;焊缝g,12 mm直线四周环焊缝。

图2 培训工件工艺难点图

3.4 培训设施配置

(1)焊接机器人

选择工程机械及汽车行业普遍应用的机器人:

1)ABB 型号:IBR1410,轴数:6 轴;

2)FANUC 型号:R-0iB。

(2)焊接电源

1)唐山松下:YD350GR;

2)山东奥太:MIG-500RP。

(3)焊丝:AWS ER70-6,φ1.2 mm。

(4)保护气体:80%Ar+20%CO2。

4 焊接工匠培训实践

4.1 工艺设计安全性

(1)劳保用品安全防护(见图3)。

(2)作业环境危险源识别

1)识别作业现场是否有易燃易爆物品;

2)检查焊接电源及焊接机器人外壳是否接地良好;

3)检查作业现场有高空坠落危险源;

4)查看混合气体气瓶、气压表、减压阀是否在检定周期内。

图3 安全防护示意图

4.2 工件装配(组对)工艺

组对工艺要求:

(1)设计组对顺序,见图4;

(2)采用先点焊再定位焊原则,保证组对间隙及牢固;

(3)工件倒置组对原则,保证点焊焊尽量均布置在部件内部;

(4)板料组对焊缝距离端部20 mm,点固焊缝长度20 mm;每条焊缝点固焊不少于2处;

(5)管组对要求在内部均布3处长20 mm的点固焊;

(6)组对底板前,在4块侧板1与底板组对焊缝在距离端部20 mm处打磨C3X20倒角。

图4 工件组对顺序示意图

4.3 机器人焊接工艺

4.3.1 编程实操前准备

1)设备检查:编程前对焊接电源、机器人设备的电路、气路、送丝机构和工装夹具等进行检查。

2)工件摆放:前后方向,底板边缘距机器人两轴距离设定;左右方向,工件处在工作台的中心,便于达到工件的可焊达性。

3)工件夹紧:保证焊枪不干涉工件的前提下,让夹具尽量靠近焊缝,采用对角线两点夹紧方式。

4)校准TCP:编程前校准TCP。

4.3.2 设计焊接顺序及焊接方向工艺编制原则

从减小焊接变形及残余应力的角度,选择焊接顺序的基本原则如下:

1)先焊刚性小的、后焊刚性大的焊缝;

2)先焊对接焊缝,后焊角焊缝;

3)先焊立焊缝,后焊平焊缝;

4)先焊短焊缝,后焊长焊缝;

5)平行焊缝采用同方向焊接;

6)薄板件:立焊缝采用自上而下的焊接方向;

7)厚板件:立焊缝采用自下而上的焊接方向,采用多层焊缝,打底焊缝焊枪不摆动,盖面焊缝摆动焊法。

4.3.3 焊接工艺参数设定

设定的焊接工艺参数如表3所示。

表3 焊接工艺参数表

4.3.4 焊接工艺参数验证

焊缝外观尺寸验证见图5,采用焊缝尺寸测量器,检查不同位置及不同尺寸的焊缝符合图纸设计的要求,证明选用的工艺参数达到实际焊接尺寸和成型的要求。

图5 工件焊接参数外观尺

采用专用水压试验设备进行渗漏检验,试验压力为0.5 MPa,保压5 min,证明符合工艺设计要求。

4.4 作业效率测定

增值作业效率测定定额见表4,考虑到工件焊接时有16处焊缝拐点焊接,实操编程时有18处焊枪空行程,需要每处增加辅助时间2 s,需要增加辅助时间1.5 min,实际工时定额为27.5 min.

表4 增值作业效率定额表

4.5 辅助材料消耗定额

制订有辅助材料消耗定额,详见表5。

表5 辅料消耗定额表

5 结束语

通过“智能制造”环境下焊接“工匠”培养模式探讨与实践,共培训完成了42名学员的短训学习,其中21名“弧焊机器人工艺设计师”,21名“弧焊机器人操作员”,达到了多方满意的学习效果,青年人的学习气氛很好,求知若渴;通过“政-协-企-校”协同组织合作模式,达到较深的社会影响力,使培训方式更加规范化,培训效果可衡量,政府支持效果明显获得社会收益。

培训方案设计紧密结合企业的实际需求,通过“工艺设计”与“编程实操”一体化的学习方式,为企业的“智能制造”储备了短缺的人才,同时为造就更多焊接自动化“工匠”人才,夯实了理论基础知识和实践操作能力,同时通过焊接“工匠”培养模式探讨与实践,为今后培训模式的改革提供了参考。