A2/O工艺中出水TN超标的分析及解决措施

2019-11-28高烨鑫

高烨鑫

常州市金坛区城市污水处理有限公司 江苏常州 213200

1 A2/O工艺脱氮原理

A2/O工艺,英文Anaerobic-Anoxic-Oxic第一个字母的简称,即厌氧-缺氧-好氧工艺。A2/O工艺是现阶段主流的除磷脱氮工艺,当然,在传统A2/O工艺的基础上,又衍生出了很多A2/O变形工艺,包括倒置A2/O工艺,AAOAO工艺,UCT工艺,改良A2/O工艺等。A2/O工艺的除磷原理可以简单概括为在厌氧段聚磷菌吸收VFA转化为PHA存储在体内并释放出正磷酸盐,在好氧段聚磷菌过量吸磷至体内,并通过剩余污泥的排放将磷去除[1]。除氮的原理则较为复杂,包括有机氮的氨化,氨氮的硝化及硝态氮的反硝化等,首先一部分可氨化的有机氮在厌氧段被氨化为氨氮,在好氧段硝化菌将氨氮氧化为硝酸盐氮及亚硝酸盐氮,再由内回流将这部分的硝酸盐氮及亚硝酸盐氮返回至缺氧段,在反硝化菌的作用下转化为N2释放到空气中,从而达到氮的去除,在全部的反应过程中涉及到TN的全部组分,因此TN的控制在出水的所有指标中是最复杂的。所以一旦出水TN出现异常,需要考虑的因素也是最多的TN的组分包括氨氮、硝酸盐氮、亚硝酸盐氮及有机氮,一旦污水处理厂的出水TN超标时,首先要知道到底是哪部分氮引起的TN超标,这可以通过化验分析可知,而后再去判断问题的所在及思考相应的解决措施。

2 出水氨氮过高导致出水TN超标

2.1 进水原因导致出水氨氮过高

当出水TN超标是由于氨氮过高所引起的时,首先应检查进水指标,判断是否是由于进水的原因导致出水氨氮过高,高浓度的氨氮进水、非常高浓度的COD进水及携带有毒有害物质的进水都会对出水氨氮产生影响。如果有高浓度氨氮的进水进入生化系统,则会直接导致硝化菌负荷过大,硝化反应不完全,这时唯一的办法就是降低进水水量,用量来弥补质的不足,从而达到降低硝化菌反应负荷的效果,如果有很高浓度COD的进水进入生化系统,则会直接导致异养好氧菌负荷过大,根据先碳化后硝化的原则,硝化反应会受到碳化反应的影响而使硝化反应不完全,这时的解决办法同样是降低进水水量,延长生化池的水力停留时间,如果怀疑进水中携带入有毒有害的物质,硝化菌群属于自养好氧菌,在整个菌群体系中,硝化菌含量较小,也比较娇贵,被称为贵族菌种,所以很容易受到外来水中有毒有害物质的影响,我们可以通过硝化速率的小试实验或交叉实验来判断硝化菌的活性,如果硝化菌的活性受到了抑制,则应找出抑制硝化菌的原因,抑制非常严重的情况下需要向生化池重新投加活性好的活性污泥进行接种以恢复硝化菌群活性[2]。

2.2 非进水原因导致出水氨氮过高

如果进水的指标一切都在正常范围内,那就可以判断一定是生化池本身的工艺控制导致硝化系统出了问题,硝化反应即在亚硝酸氧化菌的作用在将氨氮转化为亚硝酸盐氮,然后在硝酸氧化菌的作用下将亚硝酸盐氮转化为硝酸盐氮,其中、生物量的多少、泥水混合效果及氧气量等都可能会影响到硝化反应,首先可以用便携式DO仪来测定整个曝气池的DO是否存在过低的情况,或者调取历史在线的DO数据,看近期是否存在过DO过低的情况,如果是的话则需要加大曝气量来提高好氧池的DO,一般好氧池DO需要控制在2-4mg/L,如果DO正常,可以通过测定好氧池末端活性污泥的MLVSS来判断生物量的多少,如果MLVSS过低则有可能是好氧池泥水混合不均匀或排泥量过大引起的,应立刻检查生化池现场的曝气效果、各台搅拌器或推进器的运行效果及近期每日的剩余污泥排放量情况,并针对性的解决问题。

3 出水有机氮过高导致出水TN超标

当出水TN超标是由于有机氮过高所引起的时,由于现有的A2/O工艺对这部分的不可氨化有机氮毫无办法,几乎无法去除,因此当出水有机氮过高时,就必须排查上游企业的排水状况,是否存在企业的偷排漏排行为,经统计,一般城市污水处理厂的进水中不可氨化有机氮的含量小于2mg/L,因此,如果出水TN中有机氮的含量大于2mg/L时,就必然是进水中携带入了大量的不可氨化有机氮,此时就必须排查上游进水源,用控制源头的方式来控制污水处理厂进水的不可氨化有机氮,从而来降低出水中有机氮的含量,使出水TN能够达标排放。

4 出水硝态氮过高导致出水TN超标

由于亚硝酸盐氮的积累非常的困难,条件也非常的苛刻,因此几乎不存在由于亚硝酸盐氮过高而导致出水TN超标的情况,所以这里就忽略亚硝酸盐氮的情况,着重的讨论一下由于硝酸盐氮过高而导致出水TN超标的情况。

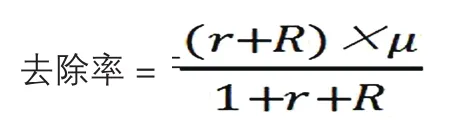

在污水处理生化段氮的去除中,首先是一部分可氨化的有机氮在厌氧段被氨化为氨氮,在好氧段硝化菌将氨氮氧化为硝酸盐氮及亚硝酸盐氮,再由内回流将这部分的硝酸盐氮及亚硝酸盐氮返回至缺氧段,在反硝化菌的作用下将硝酸盐氮及亚硝酸盐氮转化为N2释放到空气中,从而达到氮的去除,正常情况下,出水TN中绝大部分都是由硝态氮所构成,在A2/O工艺中,由于内回流无法将所有的硝酸盐氮都回流至缺氧池进行反硝化,因此A2/O工艺本身就存在一个脱氮的极限,该极限去除率公式为:

式中:R—外回流比;r—内回流比;

在理想状态下,当缺氧池碳源充足时,缺氧池的脱氮效率可以达到95%,此时只要带入内回流比及外回流比即可算出此时的工艺脱氮极限,当工艺的脱氮效果已经接近工艺的脱氮极限但是出水仍然含有大量的硝态氮导致出水TN超标时,此时应怀疑进水中是否有超过设计标准的氨氮存在,进水中过高的氨氮,即使在好氧段能够完全硝化转化为硝态氮,也会由于内回流的限制而导致出水TN超标,此时应降低进水量来保证出水TN达标。当进水中氨氮含量正常时,且实际的工艺脱氮效果远低于理论的工艺脱氮极限时,则可以断定是生化工艺段中反硝化段出现了问题,这时可以分别测定好氧池末端及缺氧池末端混合液的硝态氮含量,当缺氧池末端硝态氮含量接近于零,而好氧池末端硝态氮含量较高时,则可以断定是内回流出现了问题,内回流量过小导致无法将足量的硝态氮回流至缺氧段,此时应检查内回流相关的所有设备及构筑物,是否存在设备损坏或廊道淤堵等情况导致内回流量减小。当缺氧池末端硝态氮含量大于1mg/L甚至更高时,则可以断定硝态氮在缺氧池中未反硝化完全,此时可以通过模拟反硝化小试实验来确定是由于实际运行中缺氧环境的异常导致反硝化受到抑制,还是由于碳源的不足导致反硝化反应无法正常进行,缺氧环境相关参数包括DO、ORP、PH、水温等,一般缺氧段DO控制在0.5mg/L以下即可,ORP在-100mv—-200mv之间,PH在7.0-7.5之间即可,如果缺氧段DO过高,则需要检查好氧池末端的DO是否过高,并相应的降低好氧池末端DO。反硝化菌是一类异养菌,需要足够的碳源才能进行反硝化反应,理论上将1g硝态氮还原为氮气需要的碳源有机物(以BOD5表示)为2.86g,但是实际需要BOD5/TN>4才能认为是碳源充足。如果通过反硝化小试确定是由于碳源不足而导致反硝化反应无法进行时,则需要额外投加碳源来弥补缺氧池碳源的不足[3]。目前常用的碳源包括甲醇、乙酸、乙酸钠等等。

5 结语

由于A2/O工艺本身的工艺缺陷,导致该工艺存在一个脱氮的理论极限,因此对于大多数城市污水处理厂来说,出水TN不可能控制的很低,但又需要做到稳定达标排放,这就对我们平时的工艺控制及调制提出了很高的要求,也正因为如此,出水TN的超标也成为了绝大多数城市污水处理厂最有可能超标的项目。但是只要足够了解A2/O工艺的除氮机理,能够在出水TN出现异常或某个工艺段参数异常时第一时间做出准确的判断及针对性的调整,就能够越早的控制住出水TN指标,保证出水TN的稳定达标排放。