集装箱船货舱风机节能控制逻辑

2019-11-27徐立丰

徐立丰

集装箱船货舱风机节能控制逻辑

徐立丰

(中远海运重工有限公司,上海 200011)

集装箱船货舱风机一般用电量较大,为了降低货舱风机的能耗,本文通过对货舱风机进行自动逻辑控制,合理分配货舱风机的运行台数及时间,达到良好的节能效果。

集装箱船 货舱风机 控制逻辑 节能

0 引言

集装箱船保证货舱内集装箱通风量的方式一般为直接通风,即直接向货舱内鼓风,来降低货舱温度,这种系统结构简单,现在的货舱通风系统一般都采用这种形式[1]。但这种方式需要安装大量的货舱风机,功率消耗很大。

货舱内的热负荷是随着航行状态而动态变化的,然而货舱风机的转速是恒定不变的,大部分时间,舱内温度远低于设计温度,造成不必要的能源浪费[2]。

为了解决定速风机带来的以上问题,通常的做法是将定速风机改为具有较大节能潜力的变频调速风机[3],并配以适当的控制方法。但变频风机及变频器的初始投资较高,回收周期较长。

本文提供一套针对常规定速风机的自动控制逻辑,同样能够达到良好的节能效果。该逻辑控制程序通过船舶中央控制系统进行控制,能够实现以下功能:

自动计算风量,使风机运行台数维持在最低数量,降低能耗;当货舱装载冷箱时,服务于冷箱的风机自动运行,保证直接送风到每个冷箱;自动控制货舱温度在设定值以下;自动控制CO2浓度在设定值以下;货舱内通风均布(包括舱底);风机定期启动及切换,提高风机寿命;其它(如故障处理、不频繁起动等)。

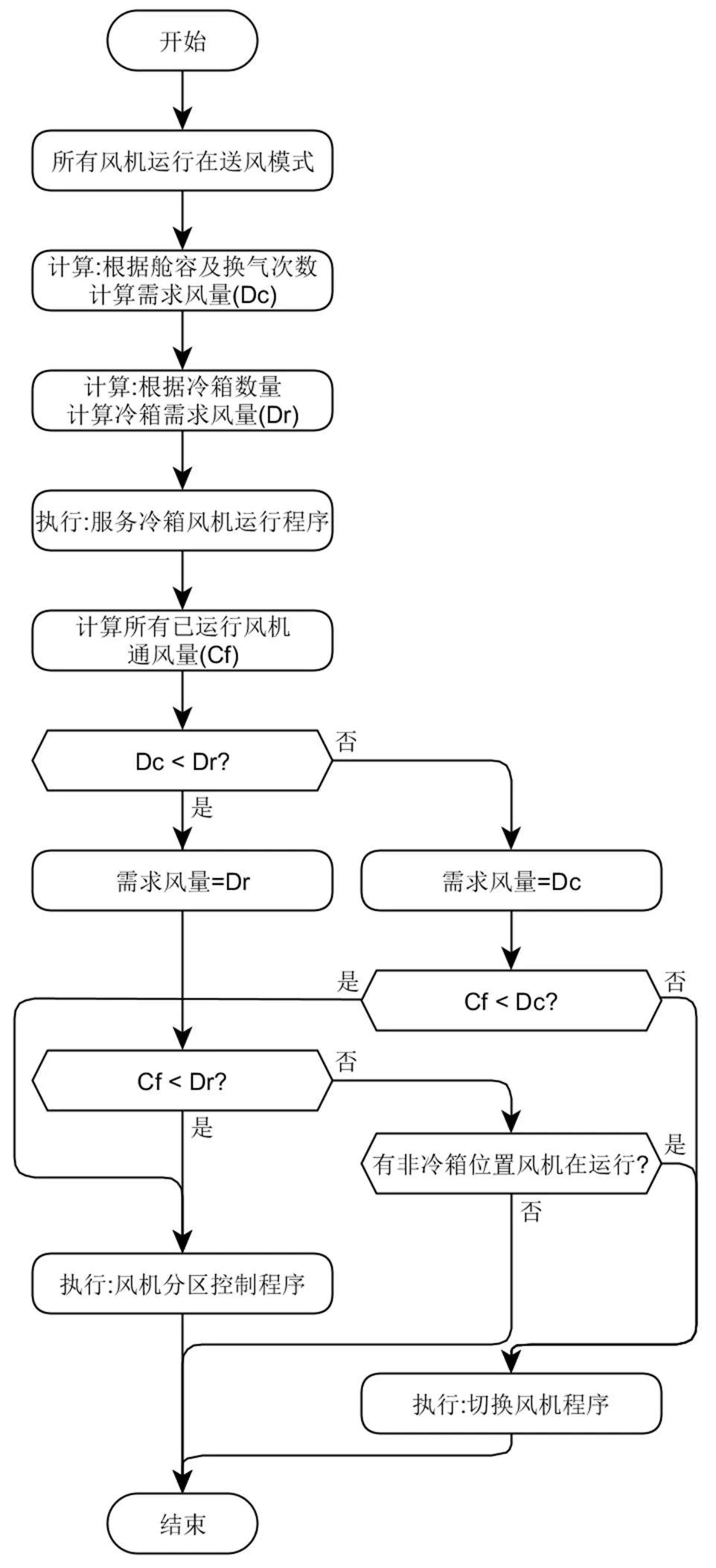

1 控制逻辑主程序

每个货舱的风机均由中央控制系统单独进行控制,程序将根据船舶货物状态(程序开始时由手动选择货舱装载干货或危险货物、以及换气次数)自动执行以下程序。逻辑见图1。

1)根据检测到的货舱温度执行“货舱温度控制程序”(详见2.1)。

2)根据检测到的货舱CO2浓度执行“货舱CO2浓度控制程序”(详见2.2)。

3)由装载计算机提供是否装载冷箱及冷箱的装载位置执行“装载冷箱控制程序”或 “装载非冷箱控制程序”(详见3.1与3.2)。

2 货舱温度及CO2浓度控制程序

为保证货物安全,货舱温度及CO2浓度需要在预设范围内。

图1 主逻辑

图2 货舱温度控制逻辑

2.1 货舱温度控制程序

货舱内需至少安装2个温度传感器用于检测货舱平均温度,在罗经甲板安装1个温度传感器用于检测室外温度。

当货舱温度高于15℃、货舱温度高于室外温度加10℃且高于设定温度时,起动当前关停的风机来降低货舱温度。

当货舱温度低于上述提及的温度减5℃时,将执行“切换风机程序”(详见4.1)用以关停合理数量的风机。起动与停止风机之间5℃的温差,目的是防止风机频繁起停,以降低能耗及提高风机寿命。

以上提及的温度,程序中均可进行人为设定(例如图2逻辑中 S1及S5为可调设定,默认值分别为35℃和10℃)。

2.2 货舱CO2浓度控制程序

货舱CO2浓度控制逻辑可参见2.1温度控制逻辑,在此不再赘述。

3 货舱风量控制程序

货舱风量控制的目的是保证货物的风量需求并最大程度的降低风机运行时间及台数以降低能耗。

根据是否装载冷箱,将分别执行“装载冷箱控制程序” (见3.1)及“装载非冷箱控制程序” (见3.2)来控制风量。

3.1 装载冷箱控制程序

将货舱最高温度作为考核指标,送风模式比排风模式更好一些[4],因此当货舱装载冷箱时,程序自动将所有风机设定为供风模式。逻辑见图3。

货舱中通常既装有冷箱也装有非冷箱,对于冷箱,执行“服务冷箱风机运行程序”(详见4.4),起动直接送风到冷箱位置的风机;对于非冷箱,不需要考虑直接送风,货物需求的风量是整个货舱舱容的2倍或6倍(根据程序开始时设定)。程序对当前运行并服务冷箱的风机风量与非冷箱货物的需求风量进行比较,若前者大于后者,说明服务冷箱的风机既能满足冷箱对风量的需求,也能满足非冷箱对风量的需求,无需起动额外风机。反之,需要执行“风机分区控制程序”(详见4.3)起动风机。

由于风机故障、货舱温度高等原因会减少或增加风机的运行台数,因此程序需要监控当前运行风机的总通风量,若当前运行风机总风量大于需求风量时,执行“切换风机程序”(详见4.1)关停合理数量和位置的风机,反之则执行“风机分区控制程序”(详见4.3),起动合理数量和位置的风机来保证通风量并使货舱通风均匀。

3.2 装载非冷箱控制程序

当货舱不装载冷箱时,程序将仅控制可逆风机且设为排风模式,供风机关停并设为不可用。

相比“装载冷箱控制程序”,此控制程序仅需考虑当前运行风机通风量与货舱需求风量的关系,执行“切换风机程序”或“风机分区控制程序”。

图3 装载冷箱控制逻辑

4 功能子程序

以上是整个控制逻辑的主要框架,下面将对涉及到的各功能相关主要子程序进行说明。

4.1 切换风机程序

若当前运行风机的风量超过需求风量时,程序将按如下流程判断是否关停部分风机使得当前运行风机的风量最小程度的满足风量需求:

当上一级程序调用该子程序时,首先检测每个分区(分区概念详见4.2)内当前运行的风机台数,当分区内风机台数超过1台时,程序将预判关停1台风机后是否仍然能够满足风量需求,在满足风量需求的前提下,将既不服务冷箱也不用于送风到舱底的风机关停。若程序准备关停的风机是所有运行风机中唯一送风到舱底的风机,则保留该风机的运行以保证对舱底的通风,继续判断其它风机是否可以关停。

4.2 风机分区划分程序

由于风机及其风管在布置上是均匀分布在货舱内的,若把风机按编号顺序分成连续的若干组(相当于将货舱分成了若干区域),并且每组包含的风机数量基本一致,则每组风机对应的货舱各区域的大小也基本一致,如果分组数量等于需要运行的风机数量,则每组内仅需有一台风机运行,就能保证货舱内通风的均匀。

为了便于说明,以下将各风机分组及所对应的货舱区域定义为分区。

基于以上分析,分区的数量应该等于需要运行的风机台数,需要运行的风机台数则由货物的通风量需求以及每台风机容量决定,这样程序可以得到分区数量。为了使程序能够识别每个风机对应的分区,还需要计算每个分区包含的风机台数,计算方法如下:

每个分区包含的风机台数(四舍五入取整)等于风机总数/分区数量。

根据风机编号顺序及以上计算,程序将风机自动对应到各个分区中,可以看出最后一个分区包含的风机台数可能与其它分区台数略有不同。

4.3 风机分区控制程序

根据4.2的“风机分区划分程序”划分出分区后,程序在每一个分区中选择一台风机起动。由于送风到舱底的风机相对数量不多,因此首先起动能够送风到舱底的风机。每起动一台风机,程序就判断一次当前运行的风量是否已满足需求的风量。当每个分区均有一台风机运行后仍不满足风量需求后,就起动当前运行风机区间间隔最大且处于区间中间位置的风机。在起动风机前均需判断电站容量是否能够起动风机。逻辑见图4。

图4 风机分区控制逻辑

4.4 服务冷箱风机运行程序

由于冷箱对风量更敏感,每个冷箱均需要有风机直接对其送风。程序中预先设定每个冷箱位置与各风机的对应关系,根据装载计算机提供的冷箱装载位置,程序能够自动判断需要起动的风机。若冷箱所对应的风机不可用,则起动离冷箱位置最近的风机。如果在起动服务冷箱的风机前,检测到电站剩余功率不足,将关停供风给非冷箱的风机,保证冷箱供风的优先性。

5 结语

对于风机保养,例如风机运行超过一定时间自动切换、关停一定时间自动起动、排风与送风的转换控制等,本文中没有对其进行扩展说明,需要读者在程序设计时予以考虑。

本文提供的货舱风机控制逻辑,能够很好的降低货舱风机功率消耗,此逻辑已在实际项目上进行了应用,可进一步在集装箱船上进行推广。

[1] 刘静. 装载冷藏集装箱的货舱通风研究[D]. 上海: 上海交通大学, 2008.

[2] 刘涛. 基于变风量控制方式的冷藏集装箱船舱通风系统的节能研究[D]. 上海: 上海海事大学, 2007.

[3] 孙永明. 船舶冷藏集装箱风机变频节能研究[J]. 集装箱化, 2000, 11: 13-14.

[4] 吴兴武. 1700TEU(XXX)集装箱船货舱通风研究[D] .上海: 上海交通大学, 2008.

Energy-Saving Control Logic for Cargo Hold Fans of Container Ship

Xu Lifeng

(COSCO Shipping Heavy Industry Co., Ltd, Shanghai 200011, China)

U674.131

A

1003-4862(2019)11-0023-04

2019-05-27

徐立丰(1980-),男,工程师。研究方向:船舶电气设计。E-mail: xu.lifeng@coscosshipping.com