带锈涂装纳米复合环氧涂料的性能研究

2019-11-27张博

张 博

(浙江大学舟山海洋研究中心,浙江 舟山 316021)

舟山是我国第一个以群岛建制的地级市,是我国重要的现代海洋产业基地。而作为沿海城市,船舶行业自然而然是舟山的支柱产业,也是舟山的海洋特色产业,舟山船舶工业产值规模超过全市总量的1/3,事关舟山经济发展大局[1]。而船舶的维修服务由于其特有的可持续性,在整个船舶工业中又占据举足轻重的地位。船体的绝大部分破坏都直接或者间接源自环境的腐蚀[2]。据统计,每年因腐蚀造成的直接经济损失占国民生产总值的1.5%~4.2%,其中10%~30%是由海洋腐蚀造成的[3-4]。目前,在船舶维修行业,涂料涂装防腐是应用最广泛,也是最有效和经济的方法。金属表面在涂装前必须除去引起腐蚀的各种有害因素,如附着物,同时通过处理使材料表面获得一定粗糙度,增加涂膜附着力。因此,涂装前的表面处理是施工过程中不可缺少的工序,是保证涂层质量的重要环节。

在船舶行业,前处理通常采用喷砂打磨的方法。该方法简单高效,但喷砂过程中的粉尘和噪声会严重危害施工人员的身体健康,而且对于某些复杂结构的作业面也难以打磨完全,成本也较高。为解决这一问题,低表面处理的带锈涂装涂料应运而生,成为国内外的研究热点[5-7]。实践证明,涂料带锈涂装可以有效降低和简化前处理工艺,缩短施工工期,降低施工成本,经济效益显著[8]。本文在传统的环氧富锌涂料基础上,添加自制的纳米防锈颜料,并对新制备的涂料的各项理化性能进行测试。

1 试验

1.1 试验原料及设备

本次试验制备涂料为双组分涂料,分为甲组分涂料和乙组分固化剂,制备涂料终产品时质量比为10∶1,所需原料分别如下。

1.1.1 甲组分涂料

凤凰牌环氧树脂E-44(6101),南通星辰合成材料有限公司;二甲苯,国药集团化学试剂有限公司;正丁醇,国药集团化学试剂有限公司;正丁醚,上海五联化工厂有限公司;纳米复合防锈颜料,自制,细度为800 nm左右,主要成分为纳米ZnO改性粉体;锌粉,国药集团化学试剂有限公司;磷酸锌(1 250目)、有机膨润土(400目)、云母粉(1 250目),常州市禹恩新材料科技有限公司。

1.1.2 乙组分固化剂

650聚酰胺,帆啸化工科技有限公司;二甲苯、正丁醇,分析纯,国药集团化学试剂有限公司。

本次试验所用主要仪器设备为金坛区白塔新宝仪器厂生产的JJ-1B恒速电动搅拌器,带数显屏,可根据需要设定转速以及时间,调速范围为0~3 000 r/min;

LP750盐雾试验箱,上海林频仪器股份有限公司;QCJ-50漆膜冲击器,天津市科信试验机厂。

1.2 涂料制备

根据实验室所用涂料容器的容积(2 L)及搅拌机的功率,设定单次试验涂料制备量为2 kg。其中,甲组分各项原料的配比如表1所示。

表1 甲组分配方

取环氧树脂、正丁醇、正丁醚及二甲苯放入容器混合,用搅拌机以500 r/min的转速搅拌30 min。同时,另取容器,分别放入自制纳米防锈颜料、磷酸锌、锌粉以及云母粉三种粉末,用勺子手动搅拌使其混合均匀。待之前的搅拌机搅拌结束得到澄清溶液后,将手动搅拌后的粉末倒入,然后放入有机膨润土,先用搅拌棒进行手动搅拌,之后用搅拌机以500 r/min转速搅拌20 min。搅拌结束后,静置20 min使其充分润湿分散。最后将转速设为1 400 r/min,并搅拌90 min后,得到甲组分涂料。

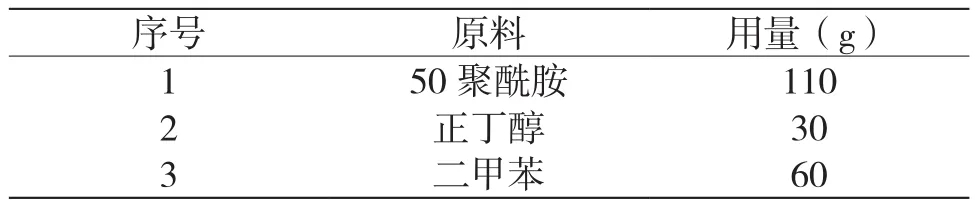

按照甲组分与乙组分质量比为10∶1配制200 g乙组分固化剂,其原料配比如表2所示。取相应的三种原料,用搅拌机以500 r/min低速搅拌20 min。之后将其倒入甲组分中,用搅拌机低速搅拌15 min,得到最终所需涂料,如图1所示。

表2 乙组分配方

图1 涂料终产品

2 性能测试及结果讨论

2.1 性能测试试验

本次试验期间,所有性能测试主要选用尺寸为150 mm×70 mm×1 mm的钢板,其中耐冲击性测试选用120 mm×50 mm×0.28 mm的马口铁板。除耐冲击性外,其余性能均进行无锈钢板和生锈钢板涂刷后的性能对比。

所以,钢板需进行人工生锈处理,处理后的钢板如图2所示。

图2 处理后的带锈钢板

用刷子将最终制得的涂料均匀涂刷于测试样板上,然后静置5 d使其发生充分的固化反应,如图3所示。之后,分别对涂料的耐冲击性、硬度、附着力、耐盐水性和耐盐雾腐蚀性进行测试和对比。

图3 涂刷涂料后的测试样板

2.2 力学性能

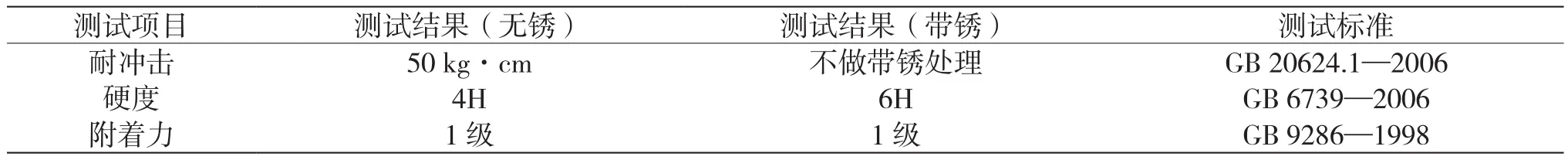

分别按《色漆和清漆 快速变形(耐冲击性)试验第1部分:落锤试验(大面积冲头)》(GB 20624.1—2006)、《色漆和清漆 铅笔法测定漆膜硬度》(GB 6739—2006)、《色漆和清漆 漆膜的划格试验》(GB 9286—1998)对涂料的耐冲击性、硬度和附着力进行测试,测试结果如表3、图4、图5和图6所示。从表3可以看出,带锈钢板涂刷后的性能等于或优于无锈钢板。这是因为带锈钢板的铁锈之间存在许多空隙,而纳米粒子的小尺寸效应使其可以填充到这些空隙中,形成致密、稳定的复合结构,同时由于表面严重的配位不足、庞大的比表面积及表面缺氧等特点,纳米粒子表现出极强的活性,可显著提高涂料的强度[9]。

表3 涂料力学性能

图4 耐冲击性测试

图5 铅笔硬度测试

图6 附着力测试

2.3 耐腐蚀性能

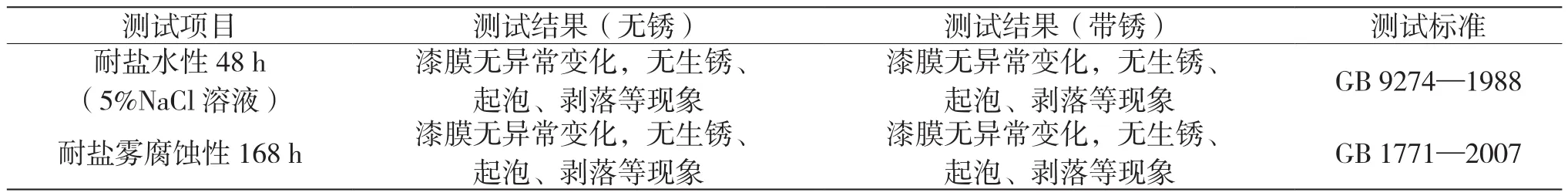

分别按《色漆和清漆 耐液体介质的测定》(GB 9274—1988)、《色漆和清漆 耐中性盐雾性能的测定》(GB 1771—2007)对涂料的耐盐水性和耐盐雾腐蚀性进行测试,测试结果如图7、图8及表4所示。

图7 耐盐水性测试

图8 耐盐雾腐蚀性测试

表4 涂料耐腐蚀性能

可以看出,无论是否带锈,涂料的耐腐蚀性均表现较好。而普通涂料涂刷于带锈钢板上,往往耐腐蚀性较差,因为锈层阻碍了涂料与钢板基层的结合,同时锈层中的活性组分会加速涂层的破坏,如β-FeOOH。而添加了自制纳米防锈颜料之后的涂料,一方面其中的氧化锌、亚氧化钛等活性物具备良好的耐腐蚀性和稳定性,可以改善涂料的防护性能,另一方面亚氧化钛又可以与锈层中的活性组分如β-FeOOH反应,将其转化为惰性的α-FeOOH和Fe3O4等成分,使其成为涂层中的防锈填料,提升了涂料的整体性能[10-11]。

3 结论

添加自制纳米防锈颜料的涂料,涂刷在带锈钢板上之后,其耐冲击性和附着力与涂刷在无锈钢板持平,而硬度优于后者。耐腐蚀性方面,带锈钢板涂刷涂料,能达到与无锈钢板一致的耐盐水腐蚀性和耐盐雾腐蚀性。添加自制纳米防锈颜料后的涂料,在带锈钢板上的各项性能均不劣于无锈钢板,满足使用要求,因此可以涂刷在经过简单前处理后的带锈船体钢板上,精简了烦琐的前处理过程,大大降低了工艺成本,具有广泛的市场应用前景。