轴承套圈裂纹原因分析与改善

2019-11-27颉军定张永启翟蛟龙

颉军定,顾 铁,张永启,周 群,翟蛟龙,余 苹

(江阴兴澄特种钢铁有限公司,江苏 江阴 214400)

采用“连铸-连轧”工艺生产供应某轴承厂的GCr15钢,协议规定直径范围Φ50~Φ90,在生产初期,采用Φ90规格GGr15钢制造的型号R250-3建机轴承,最终检查时3件成品轴承的内径上存在裂纹。宏观腐蚀、微观金相观察和扫描电镜分析等方法确认套圈内径裂纹是钢材中心区域显微裂纹在锻造套圈后未能充分焊合而残留下来所致,通过连铸采取轻压下措施改善钢的偏析可以避免钢中显微裂纹的产生,从而有效杜绝该类质量问题的发生。

1 宏观检查

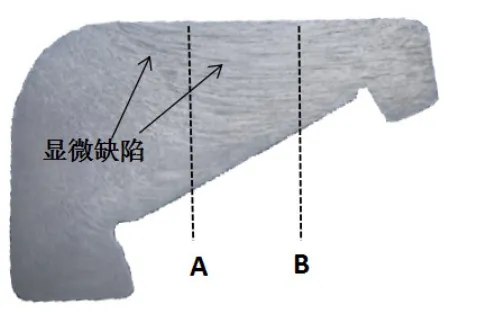

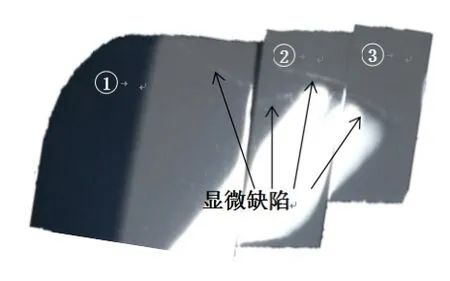

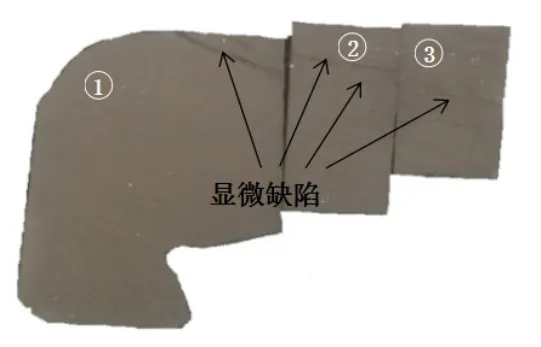

目测缺陷呈线形开口于轴承套圈内壁,与轴向方向成一定角度如图1所示,沿径向切取缺陷样品,采用15%~20%浓度的75℃盐酸水溶液腐蚀后的效果如图2所示,可见缺陷开口位于偏析严重处。沿虚线A和虚线B将试样切分成1、2、3三快,其中第2和第3块观察虚线A和虚线B的切分面,研磨抛光、4%硝酸酒精溶液的效果分别如图3和图4所示。图2流线特征清晰地显示出缺陷开口位于钢材偏析严重部位,图3和图4清晰地显示出缺陷沿长度和厚度方向呈贯通分布。

图1 缺陷外观形貌

图2 75℃浓度15-20%盐酸水溶液腐蚀效果

图3 金相抛光后效果

图4 4%硝酸酒精溶液腐蚀效果

2 微观检查

2.1 轴承品组织

缺陷部位附近采用2%浓度的硝酸酒精溶液腐蚀后组织效果如图5所示,为隐针马氏体组织+分布均匀的残留碳化物,是较为理想的显微组织,未出现粗大的网状碳化物。

图5 轴承微观组织1000X

2.2 缺陷处带状组织

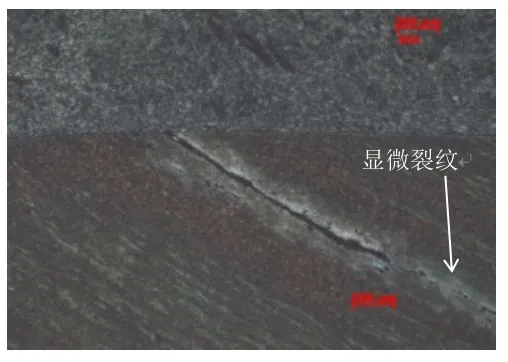

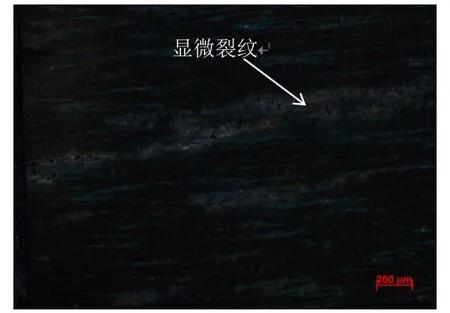

将样块1和样块2采用4%硝酸酒精溶液深腐蚀后在50倍视场下观察金相图片如下图6和图7所示,金相图片清晰地显示出缺陷实际上是显微裂纹,且裂纹分布在碳化物带状聚集处。

图6 轴承微观组织50X

图7 轴承微观组织50X

2.3 氧化物质点检查

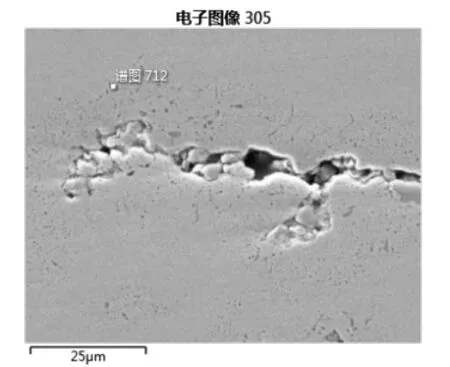

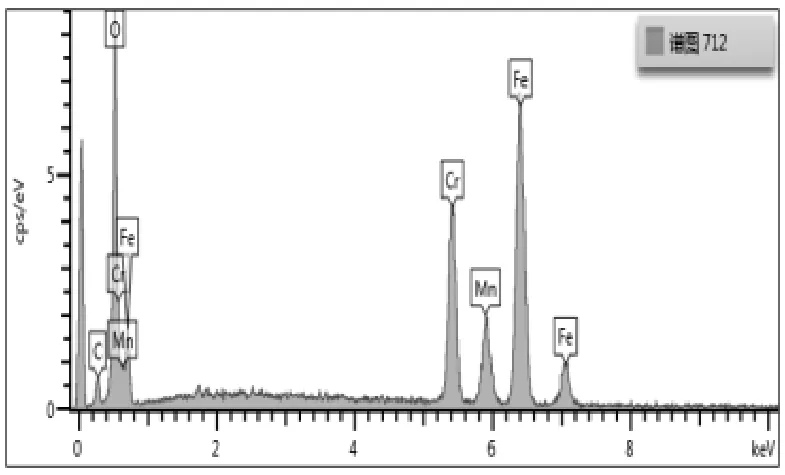

缺陷样品金相抛光观察效果如图8所示,发现在缺陷两侧金属有大量弥散、或条状的氧化物,基本呈现网络状分布。扫描电镜下分析效果如图9和图10所示,确认为Si、Mn、Cr和Fe的氧化物,没有发现Al、Mg和Ca与冶炼相关的特征元素。

图8 氧化物金相照片 200X

图9 氧化物扫描电镜照片

图10 氧化物质点扫描电镜能谱图

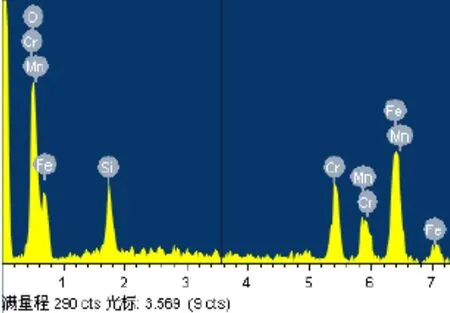

为了分析氧化物的产生来源,将一块10mm*10mm*10mm的GCr15钢样品,加热到950℃保温30分钟后水冷到室温得到的新显裂纹两侧没有任何氧化物,金相图片如图11所示,然后将这块样品在试验室无保护气氛的小电炉内炉门紧闭的情况下按750℃保温*14小时热处理后重新磨样检查金相效果如图12所示,在裂纹前端两侧附近金属生成了弥散或条状氧化物,电子显微镜下能谱图如下图13所示,确认为Si、Mn和Cr的氧化产物。

图11 热处理前裂纹尖端无任何氧化物 500X

图12 热处理后裂纹尖端 出现氧化物 500X

图13 热处理后裂纹尖端出现氧化物的能谱图

3 检查结果与讨论

3.1 检查结果

宏观检查流线特征清晰地显示出缺陷开口位于钢材偏析严重部位,据此可以排除钢材表面原始缺陷因素,推断可能与偏析相对严重的钢材中心位置相关。轴承品显微组织为理想的隐针马氏体组织+分布均匀的残留碳化物,且无网状碳化物,说明锻造时加热温度正常,裂纹套圈淬火加热温度正常,均无过热和过烧现象,排除套圈锻造过程、淬火过程中产生裂纹的可能。微观检查缺陷处带状组织清晰地显示出缺陷实际上显微裂纹,且裂纹分布在碳化物带状聚集处,结合宏观检查结果,推断钢材偏析严重的中心区域应该存在显微裂纹。

微观检查缺陷附近金属中存在尺寸非常小的Si、Mn和Cr的氧化物,而没有Al、Mg和Ca等与冶炼过程相关的化学元素。试验室结果表明,新鲜裂纹在740℃保温一定时间后两侧金属将会生成Si、Mn和Cr的氧化物。说明这种氧化物并不是冶炼过程中产生的非金属夹杂物,而应该是热处理过程中套圈中显微裂纹形成了炉气进入的通道,钢中的合金元素被氧化的结果。

3.2 分析与讨论

球化退火是轴承制做过程中一项必须环节,如若套圈中存在裂纹且与外界连通,因炉气中含有O2、CO2、H2O等含氧气体,当氧扩散到合金内部并当氧超过一定浓度后,在合金表层内与氧亲和力比铁大的合金元素Si、Mn和Cr有可能被氧化,即内氧化,内氧化产物最常见的形式为点状、线状或晶格状氧化物。文献1采用Fe2O3:Fe:Al2O3=1:1:1的混合粉末,对GCr15经过内氧化处理后同样观察到了素Si、Mn和Cr的内生氧化物。文献2指出次生氧化皮是在氧化皮生成速度极小时发生的内部氧化层,次生氧化皮中的析出物的种类及大小均随温度而变化。

文献3指出由于选分结晶的特点,钢液浇注时会产生溶质元素在固相和液相中再分配,导致元素分布的不均匀性和疏松产生。由于GCr15碳含量1.00%,从Fe-C平衡相图可以发现,具有较宽的液固两相区,凝固过程经历的时间越长,更容易产生偏析,且GCr15中含有约1.5%的铬,铬是形成碳化物的元素,它不仅在奥氏体中扩散系数小,而且还会降低碳及其他元素在奥氏体上扩散系数,所以高碳铬轴承钢最终形成的偏析比较大。连铸工艺水冷结晶器的采用和二冷段喷水强制冷却,钢液凝固时与模铸不同,柱状晶特别发达,易偏析元素被推向铸坯中心,连铸坯的偏析比较集中,因此不但存在树枝干和枝晶的显微偏析,也会产生宏观上的中心碳偏析。为了降低钢中树枝状偏析程度,除了合理控制结晶条件外,还要在加热过程中施行扩散退火,使偏析元素扩散均匀。偏析元素在高温下的扩散过程随着温度升高而急剧地加速,所以从扩散的角度考虑,高碳铬轴承钢的加热温度应该尽量提高,成分均匀的GCr15钢熔化温为1225℃~1240℃,但是连铸坯中轴心区树枝状偏析最严重,存在宏观偏析。所以当生产过程对连铸坯施以正常高温扩散退火时,中心区域铬、碳及杂质含量较高的高浓度区域实际的熔化开始温度要低一些,可能引起轴心区过烧而形成显微裂纹。在显微组织上,轴心显微裂纹(与叫显微孔隙)呈孔洞分布在高浓度带中。如果只是轻微的过烧,或者轧制变形量足够大,显微裂纹可以被焊合,但是Φ90圆的产品直径比较大,已经达到双方允许的上限,轧制后裂纹没有充分的焊合。

中心偏析形成有两种机理,“凝固桥”和“鼓肚”理论,不论那种机理,中心偏析都是凝固壳鼓肚或凝固收缩引起树枝晶间富集残余溶质的母液流动而使局部溶质富集的结果。为此在凝固末期采用压缩技术在凝固末端给铸坯施加一定的压下量,使铸坯液芯体积减小,以补偿由于凝固过程中体积收缩而产生的中心疏松和缩孔,从而减轻或避免枝晶间浓化钢液发生流动,达到改善宏观偏析和疏松的目的,改善宏观偏析和疏松的效果是减轻或避免高温扩散过程中轴心过烧而产生中心显微裂纹的最有效手段。

4 轻压下效果对比

本试验是在原有连铸工艺基础上增加了平辊机械轻压下,压下辊由一整套的上下辊组成,被认为是控制连铸坯偏析和疏松最有效的方法。其技术含量高,应用难度较大,生产过程中必须精确控制浇铸工艺参数、凝固条件和压下区间铸坯中心固相率,合理匹配拉速与压下量。

4.1 低倍及CS对比分析

在轧制钢材中间过程的140mm*140mm方坯上取样做低倍检查,并连续切取82片样对中心位置采用5mm钻头取样进行碳硫仪分析,碳的分析结果与熔检成分的比值称做碳偏析指数,碳偏析指数用来衡量中心碳偏析的严重程度。无轻压下和有轻压下的低倍图片分别如图14和图15所示,碳偏析指数分布图如图16所示。低倍图片对比可以看出,有轻压下的低倍质量好于没有采用轻压下的,有轻压下低倍组织的更加致密,无明显的中心宏观偏析。有轻压下的中心碳偏析指数明显低于无轻压下的,且有轻压下的中心碳偏析指数更加稳定,无轻压下的中心碳偏析指数极差0.35,而有轻压下的碳偏析指数极差0.11。

图14 无轻压下低倍图片

图15 有轻压下低倍图片

图16 无轻压下和有轻压下碳偏析指数对比

4.2 原位分析对比效果

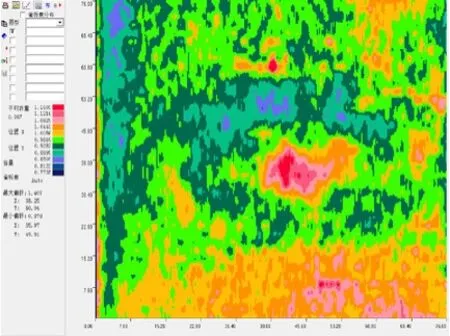

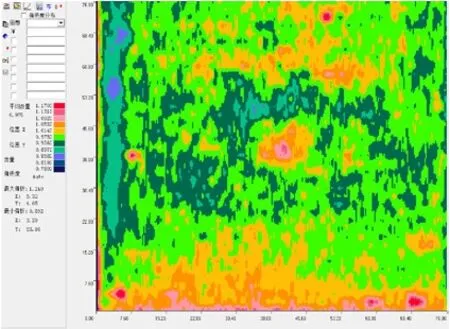

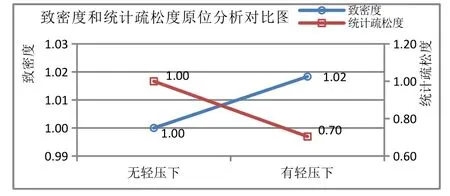

中间坯中心部位80mm*80mm的区域采用原位统计分布分析,无轻压下和有轻压下的原位分析二纬扫描图分别如图17和图18所示。以无轻压下的结果为基准结果,轻压力下与无轻压下的C元素统计偏析度、C元素最大偏析度、C元素统计均匀度、致密度,统计疏松度结果的比值如下图19图和图20所示,可见采用轻压下的中间坯好于没有采用轻压下的。

图17 无轻压下原位分析二维图

图18 有轻压下原位分析二维图

图19 偏析度和均匀度结果对比图

图20 致密度和疏松度结果对比图

4.3 高频检查对比效果

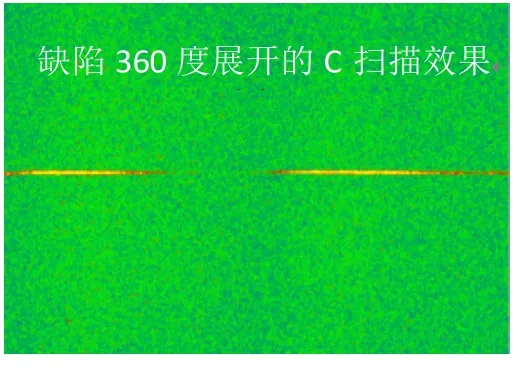

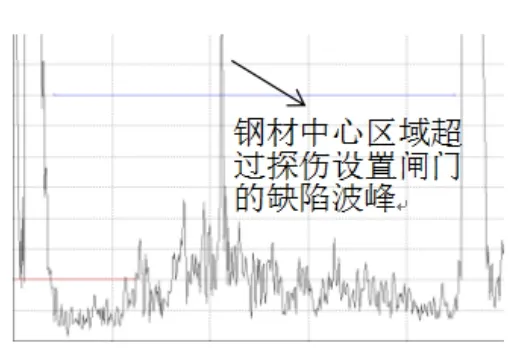

采用10MHZ频率的探头对Φ90钢材进行水浸高频探伤检查,各统计一年时间的检查数据,不采用轻压下的钢材中心区域显微裂纹缺陷出现率为2.25%,显微裂纹的典型C扫描图如图21所示,对缺陷定位分析的A扫描图如图22所示,图22显示出缺陷基本位于钢材中心区域,对图22缺陷的金相解析金相图片见图23所示,图23显示出缺陷为具有“三角形”典型特征的的显微孔隙,而采用轻压下的中心区域显微裂纹缺陷出现率为零。

图21 典型缺陷C扫图

图22 典型缺陷A扫图

图23 典型缺陷解析图

4.4 客户应用跟踪

对客户应用跟踪,使用不采用轻压下的Φ90钢材制做的轴承裂纹偶然发生,发生率为万分之3.26,而使用采用轻压下的Φ90钢材制做的轴承裂纹不再发生。

5 结论

由于型号R250-3建机轴承采用直径90mm的钢材锻制,该直径达到双方约定的上限,压缩比受到一定限制,由于连铸坯扩散退火过程中中心区域宏观偏析过烧产生的显微裂纹在成品钢材上没有被充分焊合,在锻制成轴承套圈后显微裂纹虽然发生了变形但仍然没有被焊合而遗留下来。轴承裂纹附近分布的氧化物不是钢中冶金夹杂物,也不是裂纹产生的原因,而是在轴承球化退火过程中具有一定氧化性的炉气通过显微裂纹通道进入钢中表层金属,与钢中合金元素发生了内氧化反应的产物。通过连铸过程增加机械轻压下措施,可以明显改善钢坯的中心偏析和致密度,减少高温扩散退火过程中过烧产生显微裂纹的发生机率和降低显微裂纹严重程度,保证连铸坯在轧制成品Φ90钢材上不产生显微裂纹,从而确保型号R250-3建机轴承上不再发生裂纹质量问题。