基于双蓄热式加热炉“黑匣子”在线测试的钢坯加热工艺优化

2019-11-27朱军

朱 军

(攀钢集团攀枝花钢钒有限公司轨梁厂,四川 攀枝花 617000)

1 测试环境介绍

1.1 加热炉简介

此加热炉采为空煤气双蓄热步进梁式,从入炉到出炉分别为一加热段、二加热段、三加热段、均热段四个部分,上下供热方式,分6个供热段。

1.2 试验钢种、坯料规格、数量

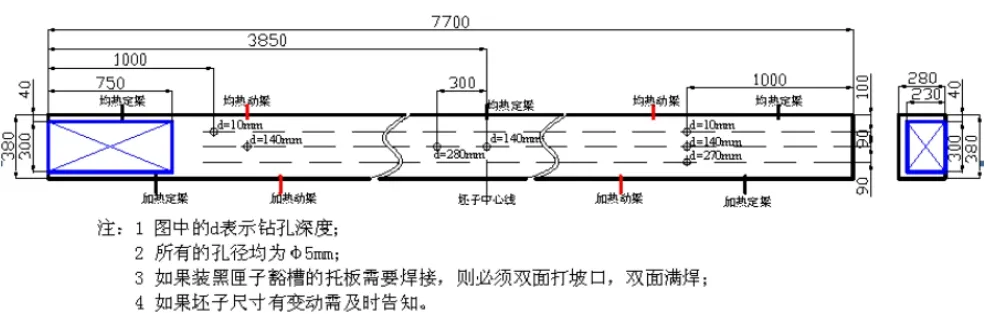

钢种:U75V(为例)、U71Mn重轨大方坯、YQ450NQR1 310乙字钢等;坯料规格:280×380×7700mm(见附图1)、320*410*4240mm。钢坯数量:相同规格钢坯11块同时装炉,其中1块为试验坯,为保证测试数据的准确性和代表性,试验坯装炉时要按照“前5后5”进行装炉。

2 “黑匣子”测试装置及布置方式

2.1 黑匣子测试装置总共分3个大部分

抗高温保温箱、数据记录器及热电偶测温传感器。

2.2 测试方法

试验方案如图1所示。其中包括非梁上、中、下,均热定梁、动梁,上、下炉气,同板等温度点的测量共8个测试点,用于对坯料的端面温差、同板温差、水印温差等进行测试。按照试验坯加工、一起校准、一起安装、是眼皮入炉、试验、试验坯出炉方式展开,具体试验坯的加工图见附图。

图1 黑匣子电偶安装布置图

3 “黑匣子”测试过程

3.1 试验坯加热过程

测试坯料在炉时间216min。测试坯料前后各有相同规格引导冷坯5块。测试期间加热炉采用人工手动烧钢方式。蓄热式烧嘴换向时间60s,加热炉燃料负荷为50765Nm3/h,助燃风量为37623Nm3/h,加热炉炉膛的实际温度也可得出加热炉东侧温度较西侧高(最高达13℃,实际过程最高达33℃)。

3.2 同坯温差

整个加热过程,沿坯料自东向西方向温度整体上呈现降低趋势(加热定梁上表面除外),坯料上表面同板温差曲线见上图,从同板温差曲线可以看出,从一加热段开始温差逐渐增大,至二加热段结束达到最大值250℃,三加热段有30℃的降幅,进入均热段后温差逐渐缩小,出炉时同钢坯温差为25℃。

图2 同坯长度温差

3.3 断面温差

坯料非水梁温度曲线见上图,从测试曲线来看,最大端面温差在二加热段末期,达到153.4℃,进入三加热段后温差开始逐渐缩小,进入均热段后由于下加热热负荷增大,上加热热负荷减少,致使下表面温度升高较快,坯料心部温度亦逐渐增加,坯料温度逐渐趋于均匀,出炉时断面温差为6.4℃,表中温差为8.1℃。

图3 同坯断面温差

3.4 水印温差

坯料在均热定梁及其水印温差曲线分别见下图。从测试结果来看坯料进炉后至三加热段末水印温差逐渐增大,达到81℃,进入均热段后水印温差逐渐缩小,出炉时均热定梁水印温差为18℃。

图4 同坯水印温差

3.5 内外温差

坯料心部温度曲线及其温差曲线如上所示,从测试曲线来看,进入均热段前,坯料心部各点温差较大,达80.5℃,在均热段各点温差逐渐缩小,出炉时刻坯料心部温差15℃。

图5 同坯内外温差

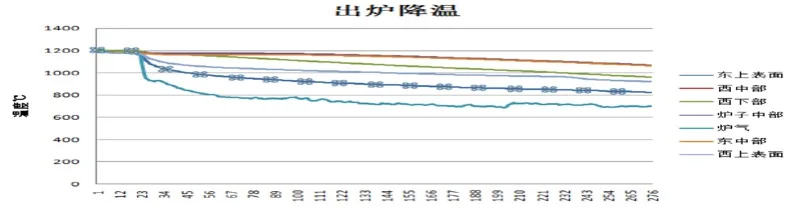

3.6 炉外冷却

坯料从出炉开始共降温22min,从上图可以看出:上表面温降最大370℃,心部温降最小164℃,坯料的平均温降速率12.13℃ /min。

图6 炉外冷却曲线

4 结论

(1)坯料的整体温度均匀性较好。其中测试坯料端面温差6.4℃、表面中心温差8.1℃,均热定梁水印温差为18℃;

(2)炉外冷却期间,坯料的平均温降速率12.13℃/min,表面散热较快,心部较慢,上表面温降最大370℃,心部温降最小156℃;

(3)在整个加热过程中,沿坯料自东向西方向温度整体上呈现降低趋势,主要是因为加热过程中,东西方向上分配的热负荷差异造成;

(4)从均热段坯料加热情况来看,出炉时表中温差为8.1℃,心部温差为15℃,同钢坯温为25℃,而从加热出炉时的坯料温度曲线趋势上看,坯料本身各点温差有进一步降低的趋势,为此,适当延长坯料均热时间,将从整体上提高坯料的加热质量。

5 效果

(1)通过“黑匣子”试验和数据分析,准确测定了目前热工工艺条件下,钢坯在加热炉内其内部、上下温度、左右温度的过程变化。

(2)定量分析钢坯在加热炉内各个物理段上的温度均匀性和升温速率,对存在的问题进行了针对性突破解决。

(3)建立钢坯内部实测温度、炉气温度、燃烧控制数学模型预测温度之间的数据对应关系,为数学模型优化搭建基础数据库。

(4)针对供热负荷的分配及加热方式以及生产组织进行了优化调整,使钢坯温度更加均匀,降低了燃料过剩消耗,降低煤气单耗15%。

(5)优化典型钢种的加热制度,伴随产能提升,加热方式及加热制度得到了调整和优化,提高钢坯加热质量等方面的能效提升评估。