两种航空润滑油润滑性能对比研究*

2019-11-27

(空军勤务学院航空军需与燃料系 江苏徐州 221006)

航空润滑油在航空发动机中起到密封、散热、清洗、防锈的作用,以保证飞机发动机在高温高速条件下安全、稳定地工作[1-3]。但在使用过程中,航空润滑油受到外界因素和内部条件的影响,导致其成分发生变化,其性能也随之变化[4-6]。50-1-4Ф航空润滑油(B)是我国进口的航空润滑油品种,具有较高的热氧化安定性能、良好的黏温性能和低温性能、较低的蒸发性以及优异的润滑性能。某型航空润滑油(A)为国产航空润滑油。许多学者对A和B及其基础油的性能进行了深入的探讨[7-12]。但对于A氧化后的润滑性能究竟如何变化,与B相比有何差异却鲜见报道。本文作者以A和B为研究对象,利用ASTM D4636标准氧化安定性模拟氧化装置,对A和B在不同温度下进行了模拟氧化试验,对比分析了氧化后油样的运动黏度、抗磨性能和承载能力的变化规律,为国产航空润滑油的合理使用和进一步改进提供参考依据。

1 试验部分

1.1 油品与仪器试剂

试验所用油品为某航空兵场站所提供的A新油和B新油,经化验均合格。

试验所使用的仪器有根据美国材料学会标准ASTM D4636《液压油、飞机涡轮发动机润滑油和其他深度精制油品的腐蚀和氧化安定性标准试验方法》设计的润滑油模拟氧化装置;大连凯博仪器有限公司生产的DKY-301B石油产品运动黏度测定仪;济南试验机制造厂生产的MRS-10(G)杠杆式四球摩擦磨损试验机,济南润倍试验机有限公司生产的直径12.7 mm、材料GCr15钢球。

试验所用的试剂有60~90 ℃的石油醚,无水乙醇,均为分析纯,经精制后使用。

1.2 试验油样准备

针对航空润滑油的主要使用温度,兼顾可能出现的极限温度情况以及便于试验研究需要,将试验温度分为中高温(150、175 ℃)、高温(200 ℃)和超高温(210、230、250、270、290 ℃)3个温度范围。

在中高温下,选择24、48、72、96、120 h的氧化试验;在高温下,氧化速率加快,试验时间分别为1、2、4、8、12、24、36、48、60 h;由于航空润滑油在超高温下不会持续太长时间,为了便于试验研究,将反应时间统一为2 h。

模拟氧化试验装置包括2个氧化管,同时进行两组相同温度的氧化试验,试验时2个氧化管分别盛装200 mL的A新油和B新油,放入油浴中,接好空气管路和冷凝管,迅速升温至试验温度,待温度到达设定值,以20 mL/min的流速通入干燥空气,计时开始,到达试验时间后取出氧化管,冷却至室温,收集氧化油样待用[13-15]。

1.3 润滑性能测定

按GB/T 265-1998(2004)《石油产品运动黏度测定法和动力黏度计算法》测定各油样100 ℃的运动黏度;按SH/T 0189-1992《润滑油抗磨性能测定法(四球机法)》测定各油样的磨斑直径(WSD);按GB/T 3142-1982《润滑剂承载能力测定法》测定各油样的最大无卡咬负荷(pB)。

2 结果与讨论

2.1 运动黏度

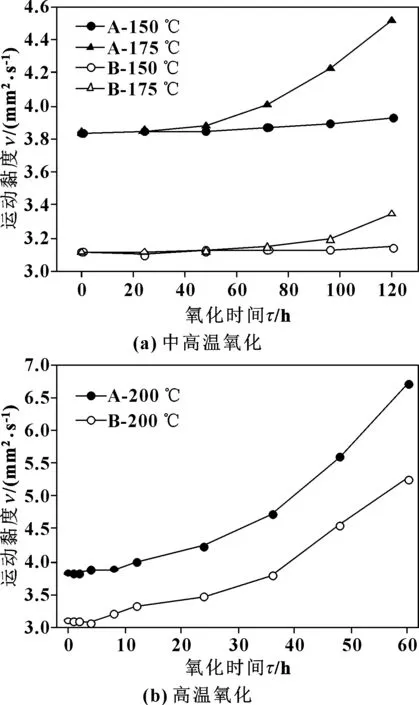

图1所示为A和B在不同温度(中高温和高温)条件下氧化不同时间后100 ℃运动黏度(以下简称黏度)的变化趋势。A和B新油的黏度分别为3.84和3.11 mm2/s,A的黏度比B稍大,但均能满足某型航空发动机的使用要求。从图1(a)中可以看出,随着氧化时间的增加,二者的黏度呈上升趋势。在150 ℃条件下氧化,二者黏度均比较稳定,只有微弱的上升,其中A黏度的上升趋势比B明显。氧化120 h后,A的黏度由3.84 mm2/s增加到3.93 mm2/s,增幅为2.29%,而B在150 ℃下氧化120 h后黏度由3.11 mm2/s增加到3.14 mm2/s,增加幅度仅为0.96%。可见2种润滑油在150 ℃下长期使用黏度均比较稳定。

图1 A和B在不同温度下氧化不同时 间的100 ℃运动黏度变化趋势Fig 1 100 ℃ kinematic viscosity trends of A and B oxidized at different temperatures and different times(a)at medium-high temperature;(b)at high temperature

从图1(a)中还可看出,175 ℃条件下氧化后2种润滑油的黏度增大趋势比150 ℃明显,且A的黏度增大幅度要比B大得多。A在氧化48 h内黏度变化比较平缓,24和48 h氧化油样黏度增幅分别为0.21%和0.99%;随着氧化时间的增加,黏度增大速度加快,72 h后达到4.01 mm2/s;氧化96 h后,增幅超过10%,达到4.23 mm2/s;氧化120 h后,继续增大到4.52 mm2/s,增幅达17.65%。B在氧化后的黏度变化则要缓慢得多,在氧化72 h后,其黏度增幅始终没有超过1%;氧化96和120 h的油样黏度增幅分别为2.57%和7.40%,而同样氧化时间A的黏度增幅分别为10.10%和17.65%,其增幅接近B增幅的3倍,可见,在175 ℃下B的黏度比A稳定。

从图1(b)可看出,200 ℃条件下氧化4 h后,2种润滑油的黏度变化均不大。24 h氧化后,2种润滑油黏度增幅均超过10%,其中A增幅为10.4%,B增幅为11.3%,二者相差无几;当氧化时间超过24 h,油样黏度增速加快,氧化36 h后,A与B黏度增幅分别为23.1%和21.5%,氧化48 h后二者增幅已经达到45.4%和46.6%,此时A的黏度达到5.59 mm2/s,已经超出极限黏度值,由于B新油的黏度低于A新油,氧化48 h后其黏度为4.56 mm2/s,没有超出极限黏度值。氧化60 h后,A的黏度增幅达到74.5%,为6.70 mm2/s,已经大大超过可使用的最高黏度,而此时B的黏度增幅为62.7%,达到5.26 mm2/s,也接近最高值。以上情况表明A与B均很难在200 ℃下长时间工作。

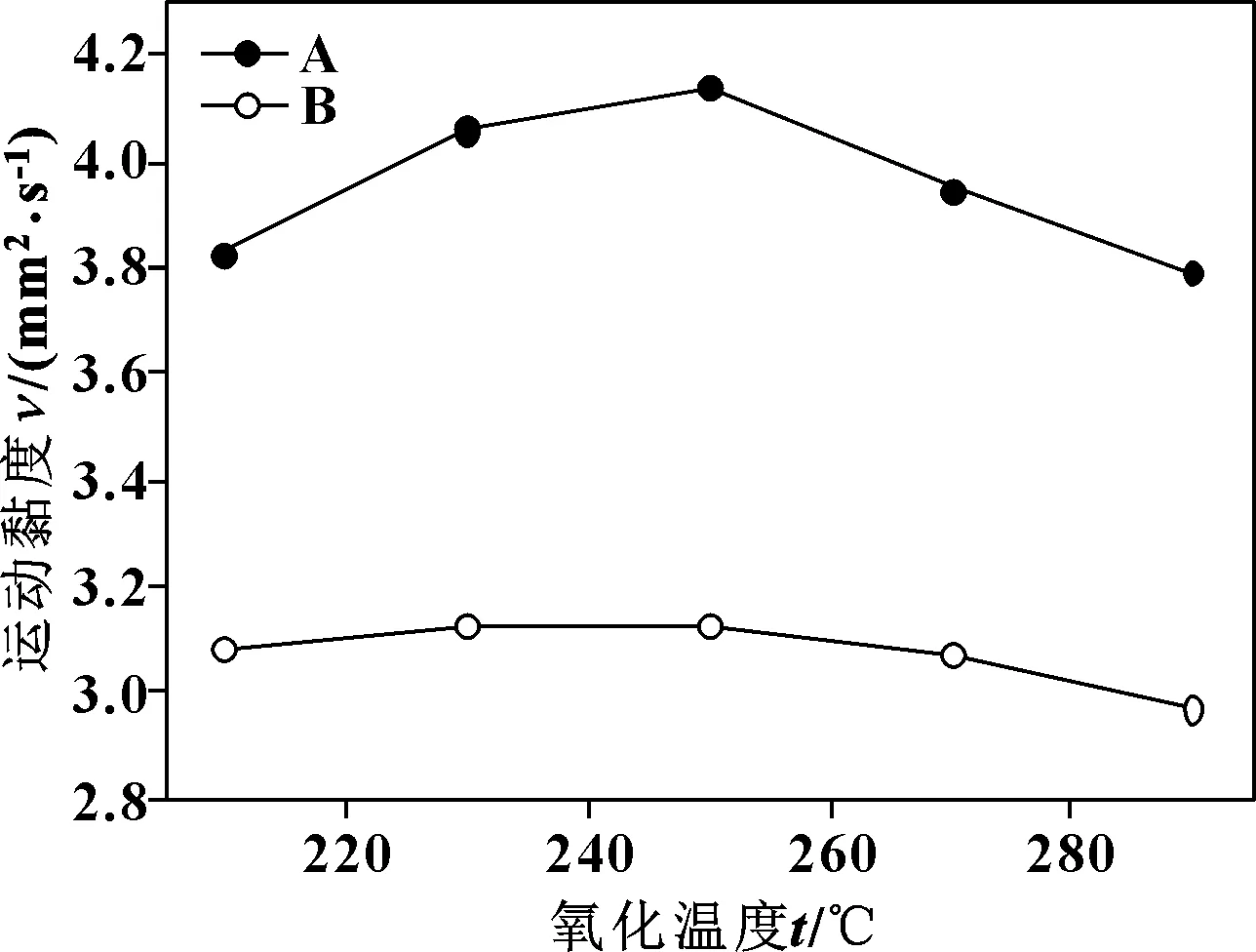

图2所示为A和B在不同温度(超高温)下氧化2 h的100 ℃运动黏度变化趋势。可以看出,当氧化温度从210 ℃升高到290 ℃,氧化时间固定为2 h时,2种润滑油的黏度表现出先升高后下降的趋势。A在250 ℃氧化时黏度达到最大,为4.14 mm2/s,较新油黏度提高了0.3 mm2/s,增幅为7.76%;氧化温度为270 ℃时,黏度为3.95 mm2/s,相比新油只增加了0.11 mm2/s,增幅为2.76%;氧化温度为290 ℃时,黏度为3.79 mm2/s,相比于新油反而降低了1.3%。B在210 ℃下氧化2 h后,黏度下降了0.96%,为3.08 mm2/s;氧化温度为230和250 ℃时,黏度均为2.13 mm2/s,为该系列最大黏度,相比新油黏度有微弱的增加;氧化温度为270和290 ℃时,黏度分别降至3.07和2.97 mm2/s,降幅分别为1.29%和4.57%。

以上结果表明,不同温度下氧化,润滑油黏度会出现不同的变化情况。在超高温度环境中,航空润滑油可能出现黏度下降的情况,将不利于流体润滑油膜的产生。相比之下,A比B更能适应短时间的超高温环境。

图2 A和B在不同温度(超高温)下氧化 2 h的100 ℃运动黏度变化趋势Fig 2 100 ℃ kinematic viscosity trends of A and B oxidized for 2 hours at different temperatures(ultrahigh temperature)

2.2 抗磨性能

润滑油的抗磨性能是指润滑油避免摩擦副因摩擦而磨损的能力。航空润滑油通常采用四球摩擦磨损试验机评价其抗磨性能,四球磨斑直径的大小代表了其抗磨性能的好坏,磨斑直径越小,抗磨性能越好,越有利于减少航空发动机摩擦部件的磨损。

在490 N的载荷下进行30 min长磨试验后,A润滑下的磨斑直径为0.473 mm,B润滑下的磨斑直径为0.488 mm,A磨斑直径略小于B,说明A抗磨性能优于B,但二者差距不大。A和B在不同温度下氧化不同时间后,四球试验测得的磨斑直径如表1所示。

A和B在 150和175 ℃条件下氧化后,磨斑直径相比新油均略大,但增大不明显。A氧化后磨斑直径最大为0.484 mm,与新油相比增加了0.011 mm。B氧化后磨斑直径最大为0.502 mm,与新油相比增加了0.014 mm。氧化前后磨斑直径变化很小,甚至比允许的测量误差还小,因此认为中高温条件下氧化对2种润滑油的抗磨性能没有影响。

在200 ℃条件下氧化48 h内,2种润滑油的磨斑直径均随氧化时间的增大而缓慢增大,但增大幅度仍然比较小。在氧化时间48 h附近,2种润滑油的磨斑直径达到最大,此时A的磨斑直径为0.516 mm,与新油相比增幅为9.1%,B的磨斑直径为0.528 mm,与新油相比增幅为8.2%,2种润滑油的磨斑直径增幅均不超过10%,说明抗磨性能恶化程度不大。且A的磨斑直径始终小于B,说明在相同条件下氧化后A的抗磨性能比B好。氧化60 h后,2种润滑油的磨斑直径迅速降低,A的磨斑直径降低到0.405 mm,比新油低14.4%,B的磨斑直径也降低到0.463 mm,比新油低5.1%,说明其抗磨能力有所提高,但幅度同样比较低。总体来看,200 ℃条件下A的抗磨性能不低于B。

在超高温度(210~290 ℃)条件下A经过2 h氧化后其磨斑直径随着氧化温度的升高而增大,但总体磨斑直径增幅依旧比较小;290 ℃氧化油样的磨斑直径比新油增加9.9%,抗磨性能有所下降,但下降程度低。B在超高温度下氧化后抗磨性能变化情况与A类似,在210和230 ℃条件下氧化2 h后,B的磨斑直径几乎没有变化,而在270、290 ℃这样的超高温度下,B的磨斑直径增大较明显。在270 ℃时B的磨斑直径为0.536 mm,增幅为13.3%,在290 ℃时磨斑直径继续增大,达到了0.565 mm,增幅为19.5%,抗磨性能有较为明显的下滑。对比A与B的磨斑直径变化情况,在超高温度下氧化后,2种润滑油润滑下的磨斑直径会出现一定幅度的增加,相同试验条件下,A的磨斑直径始终小于B,表明在超高温下A的抗磨性能强于B。

表1 在不同温度下氧化不同时间后A和B的磨斑直径测定结果

注:磨斑直径变化幅度为(氧化后油样磨斑直径-新油磨斑直径)/新油磨斑直径×100%。

2.3 承载能力

润滑油承载能力通常用pB和pD表示,其中pB表示在试验条件下钢球不发生卡咬的最高负荷,代表了油膜的强弱;pD是指在试验条件下钢球发生烧结的最低负荷,代表润滑油的极限工作能力。航空涡轮发动机主滑油不在极压环境中使用,因而对pD通常没有作要求,而对pB有专门规定,产品标准中通常都规定了pB的最低标准,因此选择pB值作为评价润滑油承载能力的指标。

A新油的pB值为716 N,B新油的pB值为598 N,因此A比B高出118 N,表明A的承载能力强于B。

对2种润滑油及其氧化后的油样进行了pB值的测定,发现2种润滑油氧化后pB值都没有出现下降的现象,氧化作用不但没有使pB值降低,反而促进其升高,表明经过氧化后润滑油承载能力提高了。因此不会对润滑产生负面影响。A和B在不同温度(中高温和高温)下氧化不同时间的pB值变化趋势如图3所示。

如图3(a)所示,150 ℃氧化温度下A的pB值随氧化时间的增加逐渐增大,当氧化时间达到120 h,pB值增高到854 N,比新油增加了137 N,提高了19.2%。当氧化温度提升至175 ℃时,A的pB值提高速度更快,氧化120 h后pB值达到1 050 N,相比新油提升了235 N,提高了32.9%。A的pB值迅速变化说明A发生了很大程度的氧化,但氧化产物促进了润滑油承载能力的提高。与A相比,B的pB值变化要缓慢得多。150 ℃氧化温度下,B氧化96 h内pB值几乎没有变化,始终为598 N,直到氧化120 h后,其pB值增加了29 N,达到了628 N。当氧化温度提高到175 ℃时,B的pB值并没有出现A那样急剧上升的变化情况,在氧化96 h后,才达到628 N,120 h后pB值仅达到657 N,比新油提高59 N,增加了9.8%。B在氧化过程中也没有出现pB值下降的情况,且其变化幅度远不及A大,说明中高温氧化过程中B的承载能力比A稳定。

图3 A和B在不同温度下氧化不同时间的pB值变化趋势Fig 3 Trends of pB of A and B oxidized at different temperatures and different time(a)at medium- high temperature;(b)at high temperature

如图3(b)所示,在200 ℃条件下,A在氧化2 h后pB值开始发生变化,B则在氧化4 h后开始发生变化。随着氧化时间的增加,2种润滑油的pB值几乎呈线性增加,且二者之间的差距也越来越大。在氧化60 h后,A的pB值达到1 246 N,比新油增加了530 N,增幅高达74%;此时B的pB值也增至804 N,比新油增加了206 N,增幅34.4%,此时A的pB值比B高441 N,是B的1.5倍。以上情况表明200 ℃氧化温度下2种润滑油均发生了剧烈氧化,但氧化产物使得润滑油承载能力不断提高,氧化后A的承载能力远远高于B。

图4所示为A和B在不同温度(超高温)下氧化2 h的pB值变化趋势。可以看出,在超高温度(210~290 ℃)氧化2 h后,A和B的pB值均随氧化温度的升高而升高,氧化温度和pB值几乎呈线性增长关系。当氧化温度达到290 ℃时,A的pB值达到922 N,与新油相比提高了216 N,增幅30.1%;B的pB值变化相对平缓,氧化温度提高到290 ℃时其pB值为657 N,与新油相比仅提高59 N,增幅为9.8%。

从2种润滑油在中高温、高温、超高温下氧化后pB值可以看出,氧化作用不会造成润滑油承载能力下降,反而有利于提升润滑油的承载能力,氧化程度越深,承载能力越大。在相同条件下氧化后A的承载能力始终强于B,表明A的润滑效果比B更好。

图4 A和B在不同温度(超高温) 下氧化2 h的pB值变化趋势Fig 4 Trends of pB of A and B oxidized for 2 hours at different temperatures(ultrahigh temperature)

3 结论

(1)在中高温度(150~175 ℃)下,2种航空润滑油均可长期使用,但50-1-4Φ航空润滑油的黏度更稳定;而在高温(200 ℃)以及超高温(210~290 ℃)环境中2种润滑油都不能长期使用,但短期使用时国产某型航空润滑油更有利于润滑。

(2)氧化作用对2种润滑油抗磨性能影响不大,在氧化过程中国产某型航空润滑油抗磨性能略优于50-1-4Ф航空润滑油。

(3)氧化作用有利于2种航空润滑油承载能力的提高,经过氧化2种润滑油的pB值均出现不同程度的上升,在相同的氧化条件下,国产某型航空润滑油的pB值始终远高于50-1-4Φ航空润滑油,其承载能力更强,更有利于润滑。