重力分离器内部不同构件流场的实验设计

2019-11-26张黎明赵崯橙

张黎明, 赵崯橙, 张 凯, 齐 冀

(中国石油大学(华东)石油工程学院,山东 青岛 266580)

0 引 言

目前油田采出液中常含有伴生的水、气等物质,对于原油深加工造成了制约和阻碍, 为了提高油田经济效益,必须对原油采出液进行分离后分别处理运输[1-4]。目前来看,重力式分离器结构具有较为简单,制造运行成本低,工作条件适应性高等优点, 已经成为了对原油采出液进行分离的最广泛应用以及最重要的分离设备之一[5-8]。

分离器的分离效率取决于它的外形设计和内部构件,不同部位的分离构件对混合物的分离机理不同[9-10]。现阶段对不同处理调节下,各个分离构件的对比选取尤其是实验研究极为有限。本文设计了一整套可替换调节重力分离系统,并进行了一系列实验,探究了分离效果与内部构件设计之间的联系, 形成了一定条件下对于重力式分离器内部构件选择的体系[12-14]。

1 重力式油水分离器内部构件设计

分离器室内实验的目的:① 以油出口的含水率、水出口的含油率和3个取样口的含油率作为评价指标,分析在固定分离器尺寸情况下不同聚结构件的分离特性;② 优选出适用于不同混合液情况的聚结构件,并分析影响分离效率结果的因素。

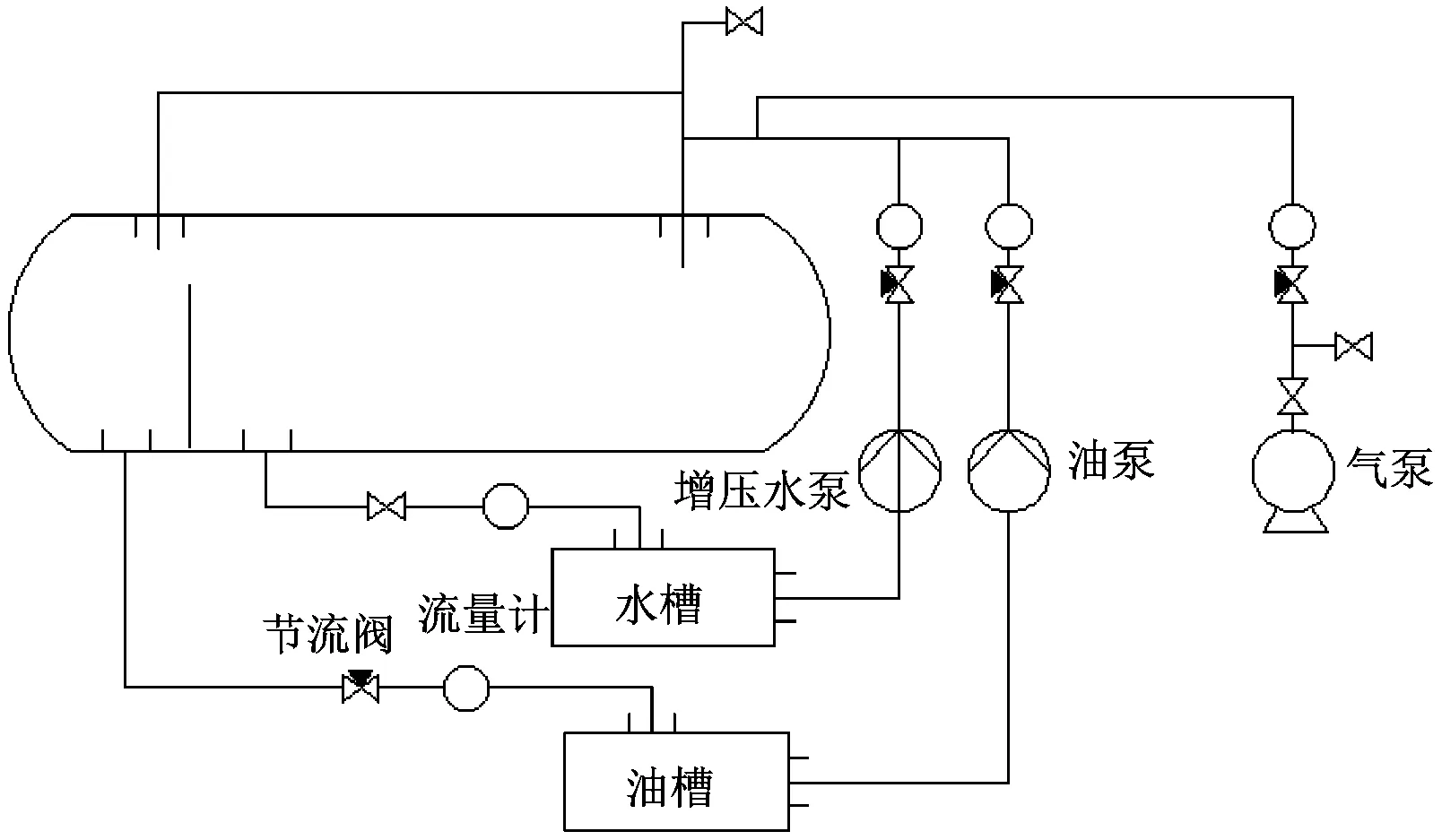

图1所示为实验使用的卧式重力分离器。 此分离器尺寸为:直径30 cm,长度200 cm(长度不包括两侧凸起部分),壁厚2 cm,长径比6.7。 其工作原理:油气水混合物由左侧管线混合泵入分离器,流经入口构件、整流构件、聚结构件等内部构件后分别由右侧油气水出口流出至储液箱, 流程图如图2所示。

图1 重力式分离器(无任何构件情况)

图2 重力式分离器流程图

图3是实验所使用的取样装置示意图,它设置在分离器靠近入口处位置,由3个位于不同高度的取样管组成,以便取出各个液位处样品并进行测量,每根管线上设有节流阀以调节取样液量。实验中取样管内径设置为5 mm。实验使用的介质为10号白油、水以及空气。油样含水率的测试方法依照GB/T260-2016《石油产品水分测定法》[15]。

图3 取样装置示意图

实验选择测试4种聚结构件(见图4)的分离性能。

A型

B型

C型

D型

图4 4种聚结构件

A型聚结板采用不锈钢制作,厚度1 mm,其具体结构为:加工不锈钢铁皮为夹角120°的波纹板,交错30°搭接相邻波纹板。

B型聚结板为聚乙烯制成的波纹板,厚度1 mm左右。聚结板折板夹角为120°,与流道垂直方向的每个折边长度为20 mm。

C型聚结板采用聚乙烯制作,厚度1 mm左右,与A型板大体相同,交错30°搭接,波纹板夹角120°。不过,C型聚结板的流道略大于A型,即构成C型聚结板的波纹板折边略长于A型。这样A型与C型在聚结特性上产生了差异,适合处理不同范围的粒径,因而宏观上分离效率也将产生差异。

D型聚结板材料采用不锈钢,厚度1.5 mm左右,波纹板之间夹角120°,与流道垂直方向的每个折边长度60 mm,相邻波纹板间距设置20 mm。

2 实验数据的采集

2.1 实验步骤

(1) 搅拌罐按不同体积比加入水和油共10 L,并加入合适浓度的OP-10乳化剂;

(2) 开搅拌机搅拌混合液直至均匀;

(3) 开泵,将齿轮泵的转速频率调节为50 Hz。调节油水出口阀门,使油水界面始终保持一定高度;

(4) 油水界面稳定后,记录搅拌器内部的温度;测定油出口的流量、含水量;水出口的流量、含油量;6个取样口的含水量(含油量);

(5) 改变泵速和节流阀改变不同的入口流量;

(6) 关闭泵使入口流量为零,待分离器内油水混合液全部流出后,依次使用4块聚结板,并重复上述步骤(2)~(6)。

(7) 使用质量含油率为20%的油水乳状液进行实验,并重复以上所有步骤。

(8) 关泵,检查各设备入口出口有无泄漏,实验结束。

2.2 数据处理

2.2.1 聚结板前后含油率之差

由图5、6可以看出,随着分离器进口流量的加大,即分离器内混合液流速的加大,聚结板前后(中取样口与水出口)含油率差逐渐增大,说明在该进口流量范围内(即混合液流速范围内),分离器的分离效果随流速加大而上升。该含油率差值越大,说明分离器分离效果越好。综合来看,聚结板A、C的分离效果优于聚结板B、D。

图5 进口含油率10%时板前后含油率差

图6 进口含油率20%时板前后含油率差

值得特别注意的是,图5中聚结板 B的含油率之差在进口流量大于0.275 L/s左右后几乎保持水平,说明在进口含油率10%情况下聚结板B存在适应的工作范围,当流量大于该范围后,B板的分离效果不再增加, 盲目加大流量只会造成资源的浪费而难以获得更好的效益。另外,在进口流量足够小时,4块聚结板的含油率之差均趋近于0,说明这种现象不随着聚结构件的改变而改变。

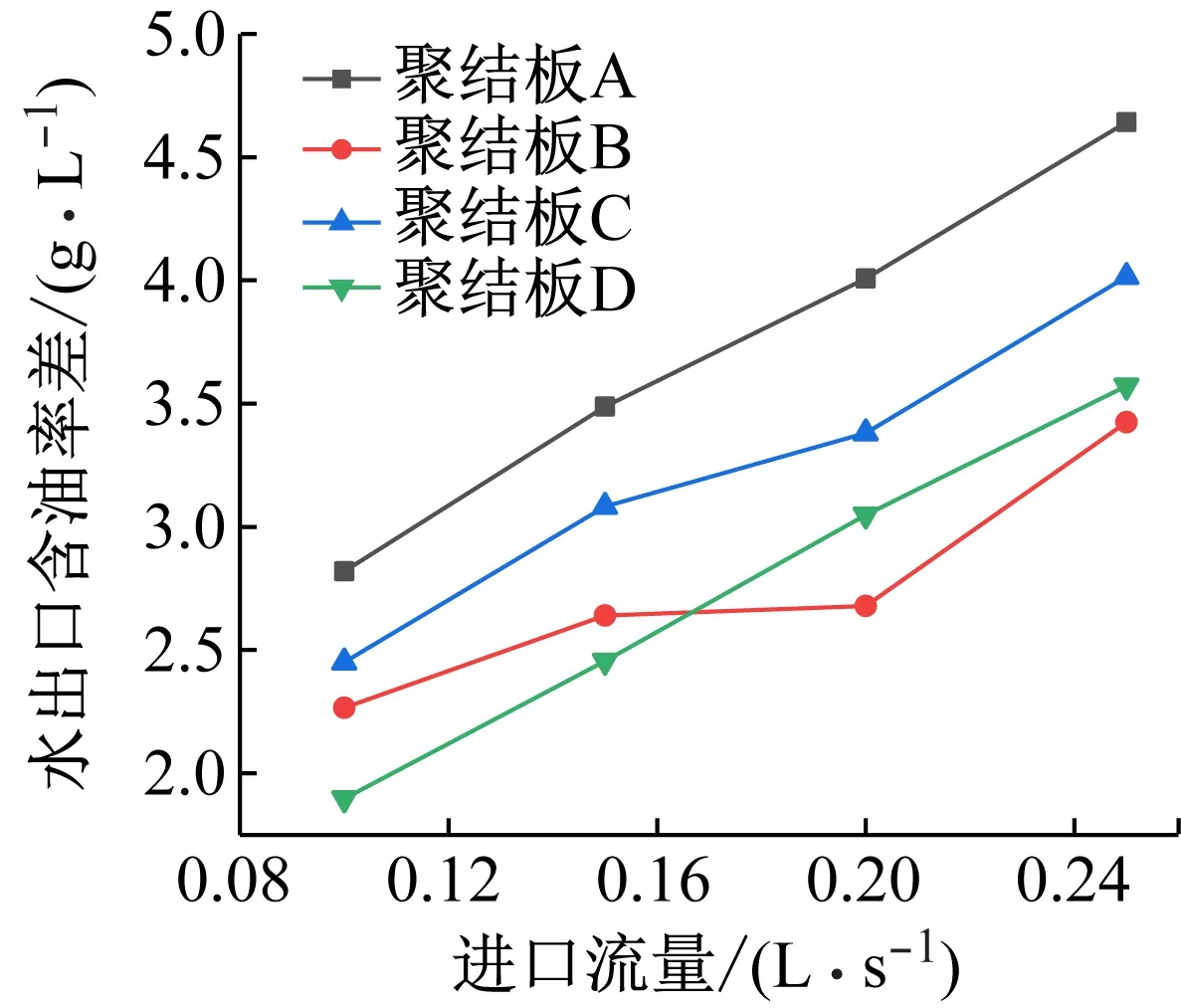

2.2.2 有无聚结构件分离特性对比

由图7可知,随着进口流量的增加,4块聚结构件的聚结分离效果越来越好。整体来看,很明显聚结分离效果A板最好,其次是C板,再次是B、D板。流量较小时,B板分离效果优于D板;而当流量超过0.17 L/s时,B板分离效果将小于D板,此现象也再次印证了聚结板具有自身最佳使用工况这一设想。

图7 进口含油率为20%时4块聚结板水出口

3 结 语

在无聚结构件情况下进行了混合液分离实验,通过油水相停留时间为指标代表重力分离作用强弱,获得了水出口含油率和油出口含水率受重力影响的关系,并通过控制变量法获得了聚结分离效果与入口浓度、进口流量的关系:进口流量0.1~0.25 L/s中存在一个使油出口含水率最小的最佳进口流量值;分离器内不加装聚结构件时水出口含油率主要与进口流量有关,与入口油相浓度关系不大。

依次加装4块不同的聚结构件进行进口含油率分别为10%、20%的实验,得到4块聚结板的聚结分离效果依次为A、C、B、D聚结板,并观察到聚结板具有自身最适合的含油率、进口流量等工况条件。通过对两个含油率下取样口处与水出口含油率之差与流量关系测定,进一步验证了4块聚结板的分离效果顺序以及分离器存在最适合工况的现象,并得出了随着流速增大,聚结板工作效果大多提高的结论。