CO/CO2催化加氢双功能催化剂新进展

2019-11-25高新华王康洲张建利马清祥范素兵赵天生

高新华, 王康洲, 张建利, 马清祥, 范素兵, 赵天生

(宁夏大学 省部共建煤炭高效利用与绿色化工国家重点实验室 化学化工学院,宁夏 银川 750021)

随着石油资源的日益减小,结合中国“富煤、贫油、少气”的能源结构特点,发展现代煤化工技术,开发新型煤基化学品合成路线已成研究热点[1-5]。过去的十年,中国煤化工事业发展迅猛。煤制乙二醇、煤制油、甲醇制烯烃、甲醇制丙烯、煤制二甲醚等项目相继实现工业化生产,并拥有多项自主知识产权[6-8]。大力发展煤化工虽能缓解对石油的依赖程度,然而增加了二氧化碳(CO2)排放,造成环境问题。因此,CO2减排和转化是新型煤化工企业必须解决的实际问题。将其直接选择转化为高附加值化学品,对进一步提升煤基化学品的附加值和CO2的转化利用意义重大[9-21]。

近些年,科学家在CO/CO2催化加氢制高附加值化学品催化剂设计方面,取得了较大突破[22-39]。2016年,中国科学院大连化学物理研究所包信和院士团队设计了一种金属氧化物ZnCrOx与多孔SAPO分子筛复合的双功能催化剂,可将CO加氢直接制低碳烯烃(C2~C4)[40]。CO转化率为17%,C2~C4烯烃选择性高达80%。CO与H2在ZnCrOx表面被活化形成CH2物种,随后形成乙烯酮化合物(CH2CO),接着在SAPO分子筛上转化为低碳烯烃。不同于传统费-托(F-T)合成一步法制低碳烯烃催化剂(还原态),该过程采用部分还原的复合氧化物作为催化剂,CO分子吸附解离后与H2选择性生成CH2物种,而CO解离生成的氧原子与另1个CO反应生成CO2。从原理上避免了水煤气变换反应(H2O+CO→H2+CO2)的发生,开创了低耗水煤转化新途径。该成果引起了国内外广泛关注,众多“氧化物-分子筛”双功能催化剂被争相报道。

研究人员以CO/CO2与氢气为原料,在双功能催化剂上先后实现了CO/CO2催化加氢直接制低碳烯烃、异构烷烃、汽油、芳烃等高附加值化学品[41-44]。以上研究成果影响广泛,为碳一催化领域带来新活力。20世纪90年代起,Fujiwara、Inui、Fujimoto等[37,45-48]相继耦合了铜基甲醇合成催化剂与固体酸分子筛催化剂,应用于CO/CO2催化加氢制烃类化合物。而近些年发展的新型“氧化物-分子筛”双功能催化剂,提供了更加丰富的煤基高附加值化学品制造路线,并且有助于减少CO2排放,实现高值化利用。

以上CO/CO2催化加氢双功能催化剂主要分为两类:一是费-托(F-T)合成催化剂与酸性分子筛的组合,另一种是甲醇合成催化剂与酸性分子筛的组合。两类双功能催化剂对应的CO/CO2催化加氢反应路径分别简称为:F-T路径与甲醇路径。双功能催化剂的组合方式主要有上下分层、机械混合及核壳结构3种组合。目前,CO/CO2催化加氢相关综述报道较多,但以双功能催化剂在该反应中的应用为主题的报道仍然较少[49-53]。笔者结合CO/CO2催化加氢2种路径及双功能催化剂3种组合方式,介绍了近几年国内外CO/CO2催化加氢制高附加值化学品双功能催化剂的最新研究进展,分析了目前存在的问题,展望了 CO/CO2催化加氢反应双功能催化剂的发展趋势。

1 F-T路径

1.1 F-T催化剂与H-ZSM-5分子筛

F-T合成是以合成气(CO+H2)为原料,在催化剂的作用下合成碳氢化合物的过程。该反应在Fe基催化剂或Co基催化剂上进行时,产物服从Anderson-Schulz-Flory(ASF)分布规律,产物分布宽、难以高选择性生成特定组分产物。为此,众多研究者通过耦合F-T合成催化剂与其他活性组分,进而达到改善产物分布目的。Tsubaki等[54]将 H-ZSM-5 和 Pd/SiO2与F-T催化剂Co/SiO2混合,极大提高了C4~C10烃选择性,减少了长链烃的生成。这是因为,在Co/SiO2催化剂上生成的长链烃进一步在 H-ZSM-5 酸性催化剂上发生裂解和异构反应,提高了C4~C10烃选择性。此后,Tsubaki等[55-60]设计了一系列H-ZSM-5包覆Co/SiO2的胶囊催化剂,基本抑制了C10+烃类的生成。除此之外,还报道了H-beta分子筛为壳层的CO加氢双功能催化剂(见图1)。Co/Al2O3/H-beta催化剂在CO加氢制异构烷烃反应中展现出卓越的催化性能,完全抑制了C12+烃生成。

图1 Co/Al2O3/H-beta双功能催化剂[56]Fig.1 Co/Al2O3/H-beta bifunctional catalyst[56]

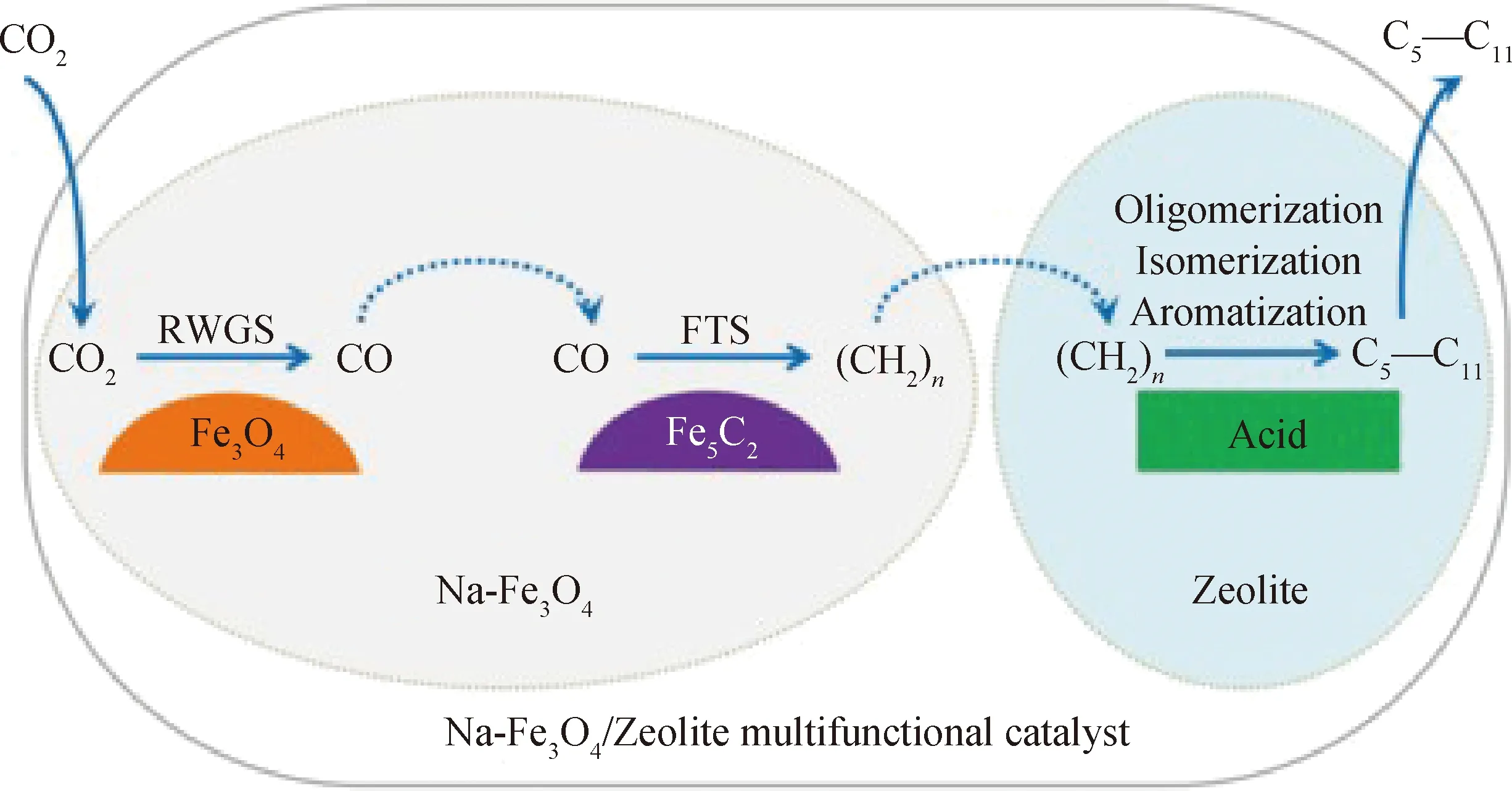

王野等[61-63]设计了介孔H-ZSM-5担载纳米Co的双功能F-T催化剂,应用于CO加氢反应,所得产物中汽油馏分(C5~C11)所占比例高达70%。CO在纳米Co催化剂上加氢制得高碳烃(C12+),接着在H-ZSM-5分子筛上的Brönsted酸性位点发生C12+烃裂解和异构反应,选择性制得C5~C11烃类。此外,H-ZSM-5分子筛中的介孔抑制了轻烃(C1~C4)生成。孙剑等[24,41,64]设计了一系列双功能催化剂,分别应用于CO2催化加氢制汽油馏分烃、线性α-烯烃、低碳烯烃及异构烷烃。其中,图2为该团队设计的Na-Fe3O4/H-ZSM-5多功能催化剂催化CO2加氢直接制C5~C11烃路线,当CO2转化率为22%时,C5~C11烃选择性高达78%;甲烷选择性控制在4%[41]。CO2首先在Na-Fe3O4催化剂上发生逆水煤气反应(RWGS)得到CO,接着通过F-T合成得到α-烯烃;随后该烯烃中间产物在H-ZSM-5分子筛的酸性位点上发生齐聚、异构化和芳构化等反应,选择性生成C5~C11烃。对该催化剂进行了1000 h的寿命测试,催化性能稳定,为进一步放大实验奠定了基础。此外,通过对比H-Y、H-beta、H-MOR、H-ZSM-23、H-ZSM-22和H-ZSM-5发现,H-ZSM-5、H-ZSM-22和H-ZSM-23 这3种具有10元环孔道结构的分子筛显示出了较高的C5~C11烃选择性,其选择性从大到小的顺序为H-ZSM-5、H-ZSM-22、H-ZSM-23。

图2 Na-Fe3O4/H-ZSM-5多功能催化剂[41]Fig.2 Na-Fe3O4/H-ZSM-5 multifunctional catalyst[41]RWGS—Reverse water gas shift reaction; FTS—Fischer-Tropsch Synthesis reaction

图3提供了一种合成气直接制芳烃方案,在Na-Zn-Fe5C2@H-ZSM-5双功能催化剂上,CO转化率为85%时,芳烃选择性可达51%,C12+烃几乎检测不到[65]。CO首先在Na-Zn-Fe5C2上加氢生成烯烃,接着烯烃在H-ZSM-5分子筛上转化为芳烃。通过碱处理及离子交换等手段,精确调控H-ZSM-5分子筛的孔道结构和酸性,提高了芳烃收率。研究表明,H-ZSM-5分子筛的Brönsted酸性位点密度和强度与芳烃的选择性密切相关,酸性和合适的孔道结构保证了催化剂的稳定性。可以预见,F-T催化剂与H-ZSM-5分子筛组成的双功能催化剂仍将是CO/CO2催化加氢制高附加值化学品领域的研究热点。

图3 Na-Zn-Fe5C2@H-ZSM-5双功能催化剂[65]Fig.3 Na-Zn-Fe5C2@H-ZSM-5 bifunctional catalyst[65]

1.2 F-T催化剂与H-Y分子筛

Li等[66]结合了F-T催化剂与H-Y分子筛,开发了一种担载Co纳米粒子的介孔H-Y分子筛双功能催化剂,并应用于CO加氢反应,实现了产物汽油(C5~C11)、航空煤油(C8~C16)和柴油(C10~C20)的选择性调控。图4(a)中比较了担载于传统载体(SiO2或Al2O3)与中孔H-Y分子筛载体上的Co催化剂的F-T合成性能,可以看出,担载于SiO2或Al2O3载体的催化剂对液态燃料组分(C5~C20)选择性低,而C21+组分选择性高;图4(b)、4(c)及4(d)分别为使用Ce、La、K元素对H-Y分子筛改性后,F-T催化剂的产物选择性。柱状图展示了各产物选择性及其正构烷烃、异构烷烃和烯烃含量;饼状图为汽油、柴油和航空煤油等组分的选择性,汽油、航空煤油和柴油的选择性分别可达74%、72%和58%。产物种类可以通过控制催化剂分子筛孔道和酸性进行调变。此外,该研究在原ASF产物分布规律基础上,建立了新的双功能催化剂产物分布模型,更准确地预测双功能F-T催化剂的产物分布。

图4 Co/Ymeso双功能催化剂CO加氢性能[66]Fig.4 The catalytic performance of CO hydrogenation over Co/Ymeso bifunctional catalysts[66](a) Fischer-Tropsch performance over the catalysts with conventional supports or Ymeso zeolites;(b)-(d) Detailed product distribution (Bar chart based on carbon number, Pie chart based on product component) ofYmeso catalysts: (b) Co/Ymeso-Ce; (c) Co/Ymeso-La; (d) Co/Ymeso-K

1.3 F-T催化剂与其他分子筛

SAPO-34分子筛是一种非常重要的固体酸催化剂,广泛应用于甲醇制烯烃反应。该分子筛与F-T催化剂结合,得到具有核壳结构的Fe/C@Si-SAPO双功能催化剂,在F-T合成制低碳烯烃反应中完全抑制了C6+烃类的生成。通过K元素进一步修饰后,获得高C2~C4烯烃选择性和烯/烷摩尔比(O/P)[67]。SAPO-34分子筛独特的微孔结构和酸性有利于低碳烃的扩散而抑制C6+烃类的生成。马新宾团队耦合了F-T催化剂FeMnK/Al2O3与Silicalite-2分子筛,制备了微米大小的FeMnK/Al2O3@Silicalite-2核壳催化剂,应用于CO催化加氢制低碳烯烃[68]。该研究表明Silicalite-2分子筛上的微孔结构抑制了长链烃的生成,碱处理后的Silicalite-2分子筛产物扩散更加容易,进而提高了催化性能。邢闯等[33,69]报道了 Co/ZSM-5@Silicalite-1 和Co/HY@SiO2双功能催化剂,应用于CO催化加氢反应,分别获得74.7%与65%的C5~C11烃选择性。

综上所述,传统F-T催化剂与H-ZSM-5、SAPO-34、H-Y等酸性分子筛结合制备的新型双功能F-T催化剂可以突破ASF分布规律,有效改善产物分布。应用于CO/CO2催化加氢反应,可高选择性制得低碳烯烃、异构烷烃、芳烃、α-烯烃等高附加值烃类。此外,以甲醇为中间产物设计的双功能催化剂,也可以实现CO/CO2催化加氢制高附加值化学品。

2 甲醇路径

2.1 金属氧化物/SAPO-34分子筛

为了突破传统F-T路径CO/CO2催化加氢产物分布宽的问题,以甲醇为中间体设计的双功能催化剂展现出了高的产物选择性。Cheng等[44]报道了一种应用于合成气制低碳烯烃的Zn-ZrO2/SAPO-34双功能催化剂。在673 K,CO转化率为11%,低碳烯烃选择性达74%。如图5所示,CO与H2首先在Zn-ZrO2催化剂上制得中间产物甲醇和二甲醚后,接着中间产物在SAPO-34分子筛上发生C—C耦合反应,制得低碳烯烃。催化剂组分比例、颗粒大小、分子筛酸密度及两组分之间的组合方式都会影响产物中低碳烯烃的选择性。ZnGa2O4/SAPO-34双功能催化剂应用于CO2加氢制低碳烯烃反应,在643 K,CO2转化率13%,低碳烯烃选择性高达86%[11]。近期,王野团队又报道了Zn-ZrO2/SSZ-13双功能催化剂应用于CO直接制低碳烯烃反应[3]。在CO转化率为10%时,低碳烯烃选择性高达87%;CO转化率增加为29%时,低碳烯烃选择性仍达77%。此外,甲烷选择性低于3%。该研究表明,设计能在高温下合成甲醇并且加氢能力可控的催化剂是合成气直接制低碳烯烃的关键。通过反应动力学和反应机理研究表明,CO与H2在Zn-ZrO2催化剂上制得甲醇和二甲醚后,接着在SSZ-13分子筛的Brönsted酸性位点上发生C—C键偶联反应,得到低碳烯烃。

图5 Zn-ZrO2/SAPO-34双功能催化剂上合成气制低碳烯烃路径[44]Fig.5 Reaction process of syngas to lower olefins over Zn-ZrO2/SAPO-34 bifunctional catalyst[44](a) CO activation over Zn-ZrO2catalyst; (b) C—C coupling over SAPO-34 zeolite

Gao等[16]制备了In-Zr/SAPO-34双功能催化剂,用于CO2加氢制低碳烯烃。CO2转化率高达35%,低碳烯烃选择性达80%,C2~C4烃选择性为93%,甲烷选择性4%。In-Zr氧化物与SAPO-34分子筛分别为CO2活化与C—C偶联活性组分。研究人员发现,精确控制In-Zr氧化物中的氧空位与催化剂不同组分的混合方式是CO2加氢制低碳烯烃的关键。在150 h寿命测试中,催化剂未失活,展现出工业化应用潜能。

2.2 金属氧化物/H-ZSM-5分子筛

Gao等[42]耦合了金属氧化物与H-ZSM-5分子筛,制备了In2O3/H-ZSM-5双功能催化剂,应用于CO2加氢制汽油。在613 K、3.0 MPa、空速9000 mL/(h·g)条件下,CO2转化率为13.1%,C5+烃选择性达78.6%,而甲烷选择性仅1%。如图6所示,CO2在In2O3催化剂表面的氧空位活化加氢生成甲醇,甲醇继而在H-ZSM-5分子筛孔道内转化为C5+烃。2种活性组分的协同作用,抑制逆水煤气变换反应,提高了汽油馏分选择性。经150 h寿命测试,催化剂性能稳定。此外,该催化剂经放大试验,在工业反应条件下,通过对尾气的循环利用,CO2转化率可提高至18.2%,C5+烃选择性可以提高至84.1%。同时,CO选择性由44.5%降至30.0%。

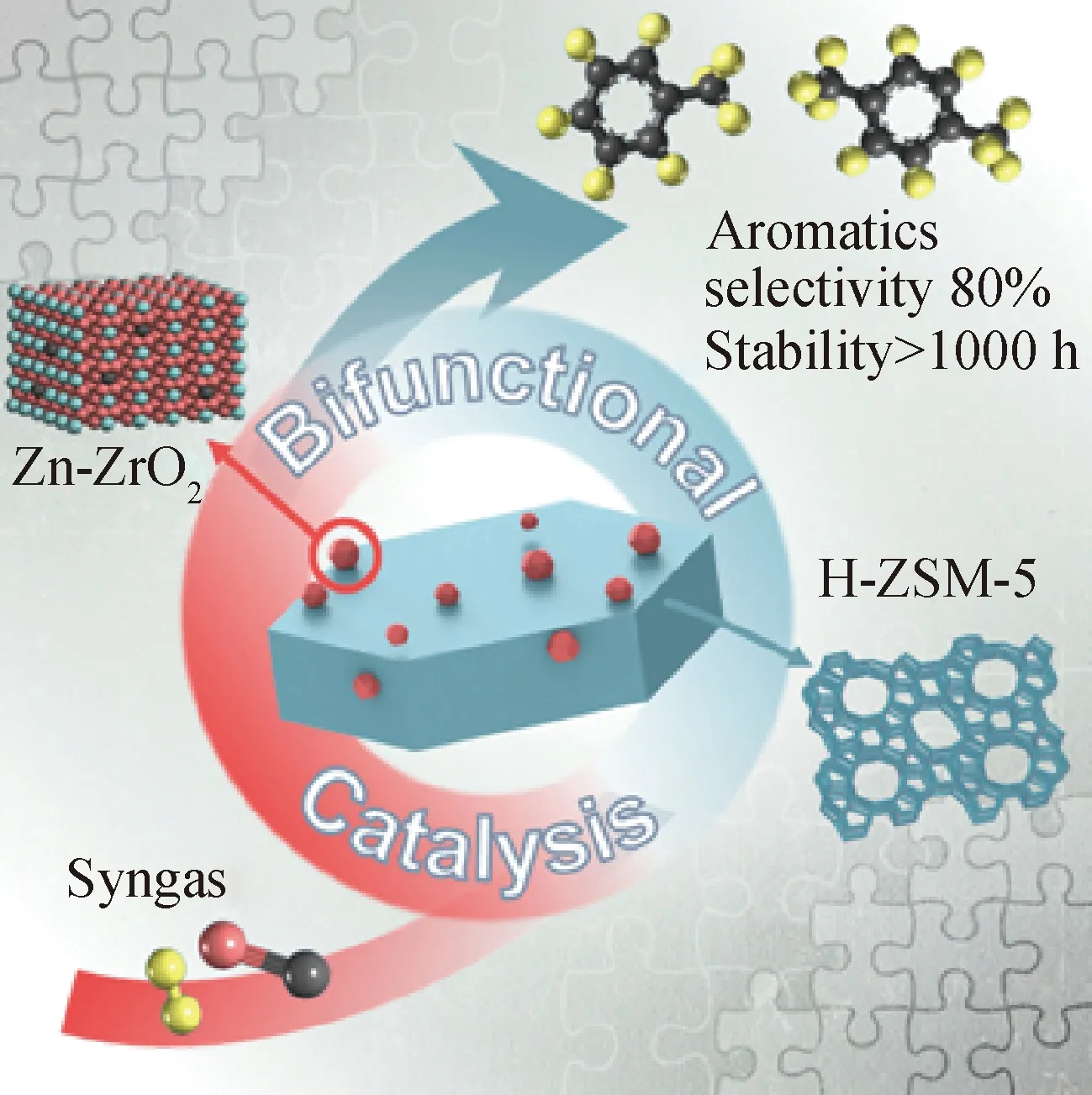

以甲醇为中间产物,Cheng等[70]开发出合成气一步制芳烃的Zn-ZrO2/H-ZSM-5双功能催化剂。图7简单介绍了该反应路径,合成气首先在 Zn-ZrO2催化剂上合成甲醇和二甲醚,进而在 H-ZSM-5 分子筛上转化为芳烃。CO转化率为20%,芳烃选择性接近80%,在1000 h的活性评价中展现出良好稳定性。该双功能催化剂成功解决了传统合成气经甲醇直接制芳烃催化剂的2种活性组分催化反应温度不匹配,甲醇合成催化剂对中间产物烯烃加氢能力强的问题,实现了合成气一步高选择性制备芳烃。通过调变分子筛酸性位点密度还可抑制催化剂积炭,延长催化剂寿命。

图8为采用物理黏结法制备分子筛(H-ZSM-5、H-beta和H-Y)包覆Fe-Zn-Zr的双功能催化剂制备过程,所得催化剂应用于CO2加氢直接制异构烷烃[71]。首先,CO2在Fe-Zn-Zr催化剂上加氢转化为甲醇,接着甲醇在分子筛催化剂上生成异构烷烃。Fe-Zn-Zr@H-Y催化剂上总烃选择性58.1%,异构烷烃碳摩尔选择性占总烃67.9%;Fe-Zn-Zr@HZSM-5-H-beta催化剂上总烃选择性60.8%,异构烷烃碳摩尔选择性占总烃高达81.3%。

德国科学家Gentzen等[72]将Cu/Zn甲醇合成催化剂担载于甲醇脱水酸性催化剂(γ-Al2O3、HZSM-5、H-Y),制备了一系列合成气直接制二甲醚双功能催化剂。Cu的担载量、Cu与酸性位点的比例、固体酸种类等因素直接影响了催化剂活性及二甲醚或其他烃类产物的选择性。日本科学家Fujiwara等[73]将Cu-Zn-Al甲醇合成催化剂与H-beta分子筛机械混合,应用于CO2加氢制C2+烃。对H-beta分子筛进行疏水性改性后,C2+烃收率提高了近15倍,在反应温度300 ℃、压力0.98 MPa时,C2+烃收率最高可达12.6%。Snchez-Contador等[74]采用机械混合法,耦合了CuO-ZnO-ZrO2甲醇合成催化剂与SAPO-11分子筛,将CO与CO2混合气一步加氢转化为DME。此外,Ateka等[75]将CuO-ZnO-MnO催化剂与SAPO-18分子筛耦合,应用于CO与CO2混合气一步加氢制DME反应,并对比了2种活性组分的不同组合方式对反应性能的影响。近年来,通过催化剂的设计,将2个或多个反应耦合为1个反应,已成国内外科学家的研究热点。

图6 In2O3/H-ZSM-5双功能催化剂上CO2加氢制汽油反应机理[42]Fig.6 Reaction mechanism for CO2 hydrogenation to gasoline over In2O3/H-ZSM-5 bifunctional catalyst[42](a) Energy profile from DFT calculations for CO2 hydrogenation to CH3OH on the In2O3(110) surface;(b)Schematic of the hydrocarbon-pool mechanism for CH3OH conversion into hydrocarbons inside HZSM-5;(c) Schematic for the formation of CH3OH from CO2 at the oxygen vacancy site on the In2O3 catalyst surface;(d) Schematic for hydrocarbon formation from CH3OH at the acidic site inside the pores of the HZSM-5 catalyst via the hydrocarbon-pool mechanism

图7 Zn-ZrO2/H-ZSM-5双功能催化剂[70]Fig.7 Zn-ZrO2/H-ZSM-5 bifunctional catalyst[70]

3 活性组分组合方式与反应性能

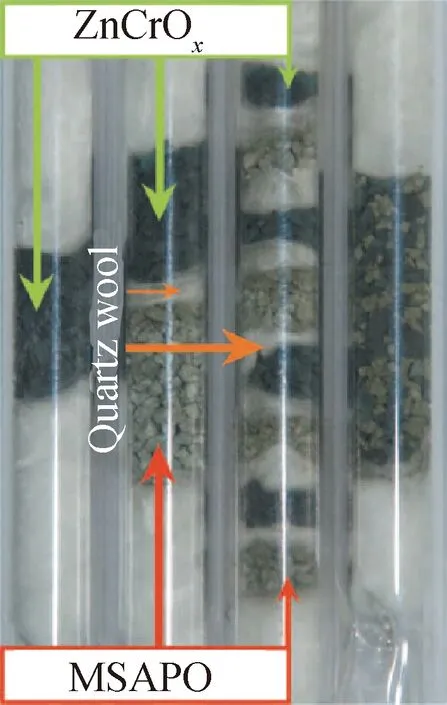

上述多功能催化剂的不同活性组分主要以上下分层、机械混合及核壳结构3种方式组合。研究人员发现,双功能催化剂2组分的排布方式对产物有显著影响。通过调变2组分的空间分布,可以调控CO/CO2加氢产物中不同碳氢化合物的分布。图9介绍了ZnCrOx/MSAPO双功能催化剂的几种不同装填方式,将MSAPO分子筛置于ZnCrOx下层时,C2~C4烃选择性为69%,C2~C4烯烃占23%,甲烷选择性为26%;将2种活性组分交替装填时,C2~C4烯烃选择性进一步提高;当2种组分混合均匀时,C2~C4总烃选择性可达90%,C2~C4烯烃选择性为80%,而甲烷选择性降低至2%[40]。由此说明,在ZnCrOx组分产生的中间体必须尽快扩散至MSAPO表面活性中心,进一步转化生成C2~C4烃。若不能及时扩散,会被加氢生成甲烷。类似的,Liu等[3]系统研究了Zn-ZrO2/SSZ-13双功能催化剂在CO直接制低碳烯烃反应中2种活性组分的间隔与反应性能的关系。当2组分相隔毫米距离时,CO转化率低,不利于低碳烯烃生成,主要是因为Zn-ZrO2催化剂表面生成的甲醇无法及时转化;将接触距离调控至微米、微米-纳米尺度时,CO转化率和低碳烯烃产物选择性显著提高;将接触距离进一步控制在纳米尺度时,双功能催化剂上CO转化率将提高至29%,低碳烯烃的选择性可达77%。因此,2种活性组分保持较近的距离有利于中间产物的扩散,拉动反应平衡正向进行,提高反应物转化率。

图8 Fe-Zn-Zr@Zeolite双功能催化剂制备过程[71]Fig.8 Preparation process of Fe-Zn-Zr@Zeolite bifunctional catalyst[71]

图9 ZnCrOx/MSAPO双功能催化剂两组分装填方式[40]Fig.9 The different packing models ofZnCrOx/MSAPO bifunctional catalyst[40]

然而,Gao等[42]进一步研究In2O3/HZSM-5双功能催化剂组分间距对反应性能的影响发现,2组分距离过近不利于提高产物选择性。如图10所示,当In2O3与HZSM-5由上下分层装填,改变为机械混合后,CO2转化率与C5+选择性均有提高,甲烷选择性下降;进一步通过研磨缩短2组分距离至微米级别时,CO2转化率迅速降低至8%,C5+选择性降低至4.2%,CO2大部分转变为甲烷,甲烷选择性高达94.3%。双功能催化剂的2活性组分距离并不是越近越利于提高催化反应性能。由此可见,不同的双功能催化体系中,2种活性组分的颗粒大小、颗粒之间的距离直接影响催化剂组分间的协同作用机制。

图10 In2O3/HZSM-5双功能催化剂2组分距离对反应性能影响[42]Fig.10 Effect of proximity of In2O3 and HZSM-5 oncatalytic behaviours of the bifunctional catalyst[42](a) Dual-bed configuration with In2O3 packed below HZSM-5 and separated by a layer of quartz sand; (b) HZSM-5 packed below In2O3 and separated by quartz sand; (c) Stacking of granules with the In2O3, HZSM-5 and quartz sand particle sizes of 250-380 μm; (d) In2O3 and HZSM-5 particles well mixed without quartz sand; (e) In2O3 and HZSM-5 mixed with an agatemortar

4 结论与展望

CO和CO2催化加氢转化为高附加值化学品,不仅可以减轻我国对石油资源的依赖,还能实现碳减排。利用“氧化物-分子筛”双功能催化剂,实现了CO和CO2高选择制低碳烯烃、汽油、芳烃等化学品。通过耦合不同金属氧化物与酸性分子筛,可实现产物的选择性调控。传统F-T合成催化剂与H-ZSM-5、H-Y、SAPO-34等分子筛耦合所得双功能催化剂,应用于CO和CO2催化加氢反应时,产物选择性突破了ASF分布规律限制,高选择性生成了低碳烯烃、汽油馏分烃、线性α-烯烃等特定组分烃。耦合甲醇合成催化剂与SAPO-34、H-ZSM-5、H-Y、H-beta等分子筛,开辟了非F-T合成路径、一步选择性制高附加值化学品新路径。F-T路径通过耦合CO/CO2加氢制高碳烃与高碳烃C—C键断裂反应、甲醇路径通过耦合CO/CO2加氢制碳一中间体与C—C偶联反应,均实现了CO/CO2加氢高选择性制化学品。

用于CO和CO2催化加氢反应的新型双功能催化剂,具有产物选择性高、催化剂寿命长等特性。然而目前的研究尚处于实验室研究阶段,尚未产生经济效益。F-T路径中,水煤气变换(逆水煤气变换)会造成产物中CO2(CO)副产高;甲醇路径中,原料单程转化低,造成目的产物收率较低。尽管如此,以上研究为CO/CO2化学转化提供了新思路。开发新型F-T路径双功能催化剂,需进一步从水煤气变换(逆水煤气变换)的调控、初级产物吸附扩散、分子筛性质调变等方面进行研究;开发新型甲醇路径双功能催化剂,需要从提高反应活性,降低副产物,提高产物收率方面进行。通过耦合不同金属氧化物与分子筛,有望开创CO/CO2直接转化制高附加值化学品新途径。采用低廉、简单的合成方法,设计制备高产物收率的新型双功能催化剂,通过控制活性组分间距、调节分子筛孔道和酸性等特性,有望进一步提高CO和CO2化学转化制化学品过程竞争力,实现工业化应用。尽管应用于CO/CO2催化加氢反应的新型“氧化物-分子筛”双功能催化剂的已成研究热点,但是对传统F-T合成、甲醇转化催化剂的深入研发依然必要。相比于开发新型双功能催化剂,改进传统CO/CO2催化加氢反应催化剂性能仍是不可忽略的重要研究方向。